申请日2015.09.01

公开(公告)日2015.12.23

IPC分类号C01G37/02

摘要

本发明公开了一种利用工业含铬污泥生产三氧化二铬的工艺方法,将工业含铬污泥放进烘干房进行干燥;用破碎机把干燥后的块状污泥粉碎成小颗粒;将粉碎后的小颗粒装入耐高温容器后送进推板窑,经过高温煅烧后,从冷却带冷却后传送出推板窑,得到三氧化二铬粗品;把出窑产品三氧化二铬粗品送入密闭型破碎机破碎成小颗粒,再经输送带送入气流涡旋超微粉碎机进行粉碎,经过皮带除铁机第一次除铁,并同时送入干粉立式永磁除铁器进行进一步除铁,故所得三氧化二铬为超细度较高纯度的成品。本发明得出的成品含有极少量的铜铝锌等和不可燃的杂质,视含铬污泥的含量,成品纯度可达约90%,甚至更高。取样检测后即可称重包装,被吸除的铁磁体为副产品。

摘要附图

权利要求书

1.一种利用工业含铬污泥生产三氧化二铬的工艺方法,其特征在于:包括 如下步骤:

(1)、干燥:将工业含铬污泥放进烘干房进行干燥;

(2)粉碎:用破碎机把干燥后的块状污泥粉碎成小颗粒;

(3)高温煅烧:将粉碎后的小颗粒装入耐高温容器后送进推板窑,经过1000 ℃~1300℃高温煅烧后,从冷却带冷却后传送出推板窑,得到三氧化二铬粗品; 从小颗粒进推板窑到出推板窑时间为20h;

(4)、粉碎除铁,得出成品:把出窑产品三氧化二铬粗品送入密闭型破碎 机破碎成小颗粒,再经输送带送入气流涡旋超微粉碎机进行粉碎,经过皮带除 铁机第一次除铁,并同时送入干粉立式永磁除铁器进行进一步除铁,所述干粉 立式永磁除铁器具有铬铁自动分离功能,所述气流涡旋超微粉碎机有自动分选 颗粒目数的功能,故所得三氧化二铬为超细度较高纯度的成品。

2.根据权利要求1所述的利用工业含铬污泥生产三氧化二铬的工艺方法,其 特征在于:所述干燥步骤中,含铬污泥主要成分为氢氧化铬。

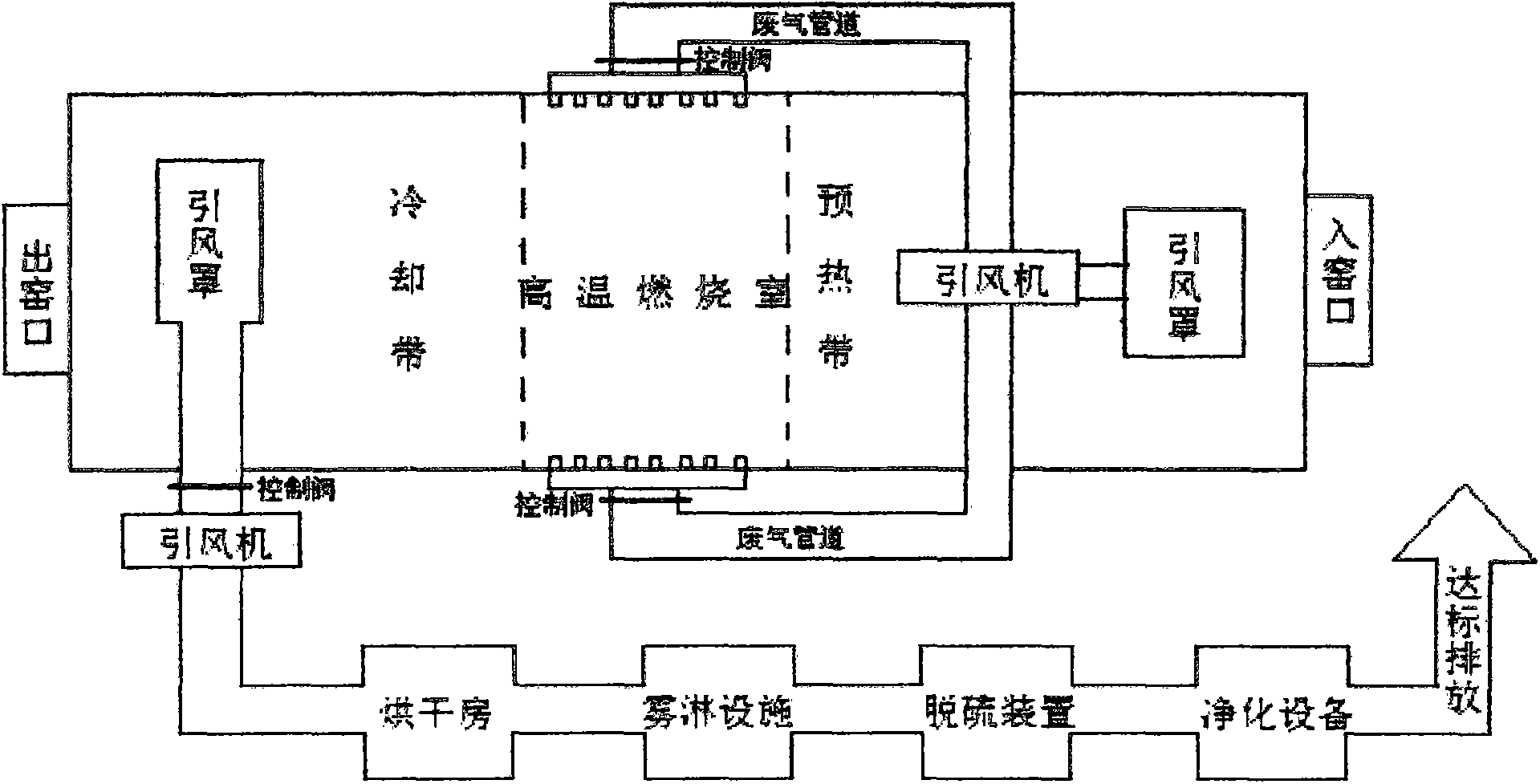

3.根据权利要求1所述的利用工业含铬污泥生产三氧化二铬的工艺方法,其 特征在于:所述高温煅烧步骤中,产生的有毒有害废气的回烧处置方法如下: 将推板窑内煅烧产生的有毒有害废气用引风机回抽,并送入高温燃烧室经1000 度以上的高温煅烧后,可将二恶英及呋喃类有害物质全部分解,废气再经雾淋 法除尘降温,脱硫装置,活性炭过滤后排入大气,达到环保的要求。

4.根据权利要求3所述的利用工业含铬污泥生产三氧化二铬的工艺方法,其 特征在于:所述的引风机回抽具体为:在推板窑入窑口内1-2米处,窑孔上方 开一略小于引风罩的窗口,安装一引风罩并连接到引风机,通过管道将有毒有 害废气抽送至安装在推板窑高温燃烧室两侧的数支耐高温喷枪,喷入高温燃烧 室进行废气回烧,在喷枪的窑外管道中接入控制阀门,便于调节废气流量,达 到废气被充分燃烧的目的。

5.根据权利要求1所述的利用工业含铬污泥生产三氧化二铬的工艺方法,其 特征在于:所述高温煅烧步骤中,推板窑把已经装入需要烧制的含铬污泥的耐 高温容器直接放置在耐高温耐磨损的推板上,由液压进板机将推板逐块推入窑 中,产品经预热带,高温燃烧室,进入冷却带冷却后出窑,完成整个烧制过程。

6.根据权利要求1所述的利用工业含铬污泥生产三氧化二铬的工艺方法,其 特征在于:所述气流涡旋超微粉碎机中,气流粉碎机与旋风分离器,除尘器, 引风机组合形成粉碎系统,能使被粉碎的物料粗细分离,粒度符合的进入收集 袋,粗粒子下降到粉碎区继续粉碎,产品粒度在2-150微米间任意调整,适合 莫氏硬度九级以下的干粉物料粉碎。

7.根据权利要求1所述的利用工业含铬污泥生产三氧化二铬的工艺方法,其特 征在于:所述干粉立式永磁除铁器内部采用稀土永磁材料提供高梯度强磁场, 当干粉物料落到永磁滚筒时,物料中的铁磁性物质被筒体吸附,随着滚筒转到 无磁区时,在自重作用下,自行掉落在装铁箱内,单级铁质去除率可达95%以上。

说明书

一种利用工业含铬污泥生产三氧化二铬的工艺方法

技术领域

本发明属于化工处理方法领域,具体涉及一种利用工业含铬污泥生产三氧化 二铬的工艺方法。

背景技术

目前在国内的电镀厂,对于含铬废水的处理方法基本上都采用下面两种方 法:一是化学沉淀法,二是树脂柱过滤法。但这两种方法都存在缺陷,其一是 化学法沉淀废渣,需要占用大量的土地用于存放,而且经过酸雨侵蚀和冲洗后, 还会造成环境污染;其二是通过树脂柱过滤后,清洗过滤器中产生的废液,虽 然可用于回收重铬酸钠,但是在回收过程中还有二次污染物。因此很重要的一 点是含铬废水处理后氢氧化铬废渣的处理问题。目前国内也报导过有关氢氧化 铬废渣的处理工艺,但这些工艺很少被采用,其主要原因是工艺复杂、处理成 本高、产品价值低,产品适用范围多数只用于制水泥的混合材料,所以很难推 广使用。

发明内容

发明目的:为了解决现有技术的不足,本发明提供了一种利用工业含铬污 泥生产三氧化二铬的工艺方法。

技术方案:一种利用工业含铬污泥生产三氧化二铬的工艺方法,包括如下 步骤:

(1)、干燥:将工业含铬污泥放进烘干房进行干燥;

(2)粉碎:用破碎机把干燥后的块状污泥粉碎成小颗粒;

(3)高温煅烧:将粉碎后的小颗粒装入耐高温容器后送进推板窑,经过1000 ℃~1300℃高温煅烧后,从冷却带冷却后传送出推板窑,得到三氧化二铬粗品; 从小颗粒进推板窑到出推板窑时间为20h;

(4)、粉碎除铁,得出成品:把出窑产品三氧化二铬粗品送入密闭型破碎 机破碎成小颗粒,再经输送带送入气流涡旋超微粉碎机进行粉碎,经过皮带除 铁机第一次除铁,并同时送入干粉立式永磁除铁器进行进一步除铁,所述干粉 立式永磁除铁器具有铬铁自动分离功能,所述气流涡旋超微粉碎机有自动分选 颗粒目数的功能,故所得三氧化二铬为超细度较高纯度的成品。

作为进一步优化:所述干燥步骤中,含铬污泥主要成分为氢氧化铬。

作为进一步优化:所述高温煅烧步骤中,产生的有毒有害废气的回烧处置方 法如下:将推板窑内煅烧产生的有毒有害废气用引风机回抽,并送入高温燃烧 室经1000度以上的高温煅烧后,可将二恶英及呋喃类有害物质全部分解,废气 再经雾淋法除尘降温,脱硫装置,活性炭过滤后排入大气,达到环保的要求。

作为进一步优化:所述的引风机回抽具体为:在推板窑入窑口内1-2米处, 窑孔上方开一略小于引风罩的窗口,安装一引风罩并连接到引风机,通过管道 将有毒有害废气抽送至安装在推板窑高温燃烧室两侧的数支耐高温喷枪,喷入 高温燃烧室进行废气回烧,在喷枪的窑外管道中接入控制阀门,便于调节废气 流量,达到废气被充分燃烧的目的。

作为进一步优化:所述高温煅烧步骤中,推板窑把已经装入需要烧制的含铬 污泥的耐高温容器直接放置在耐高温耐磨损的推板上,由液压进板机将推板逐 块推入窑中,产品经预热带,高温燃烧室,进入冷却带冷却后出窑,完成整个 烧制过程。

作为进一步优化:所述气流涡旋超微粉碎机中,气流粉碎机与旋风分离器, 除尘器,引风机组合形成粉碎系统,能使被粉碎的物料粗细分离,粒度符合的 进入收集袋,粗粒子下降到粉碎区继续粉碎,产品粒度在2-150微米间任意调 整,适合莫氏硬度九级以下的干粉物料粉碎。

作为进一步优化:所述干粉立式永磁除铁器内部采用稀土永磁材料提供高 梯度强磁场,当干粉物料落到永磁滚筒时,物料中的铁磁性物质被筒体吸附, 随着滚筒转到无磁区时,在自重作用下,自行掉落在装铁箱内,单级铁质去除 率可达95%以上。

有益效果:本发明得出的成品含有极少量的铜铝锌等和不可燃的杂质,视含 铬污泥的含量,成品纯度可达约90%,甚至更高。取样检测后即可称重包装,被 吸除的铁磁体为副产品。

所述高温燃烧室可以连续二十四小时不间断烧制,若无特殊情况一般都到年 终放假或设备检修时停窑。使用清洁能源天燃气为燃料,温度一般在1300度以 下,若高温燃烧室更换更高耐火度的材料,窑温将更高。温度由自动控温系统 控制,在窑的高温燃烧室上方设有热电偶测温传感器,连接到自动控温系统, 当温度偏差时,由控制系统自动调节天燃气流量,达到控制温度的要求。

所述气流涡旋超微粉碎机中,能使被粉碎的物料粗细分离,粒度符合的进入 收集袋,粗粒子下降到粉碎区继续粉碎,产品粒度在2-150微米间任意调整, 适合莫氏硬度九级以下的干粉物料粉碎,整套系统密闭粉碎,粉尘少噪音低, 程序控制,操作简便。

所述干粉立式永磁除铁器内部采用稀土永磁材料提供高梯度强磁场,当干粉 物料落到永磁滚筒时,物料中的铁磁性物质被筒体吸附,随着滚筒转到无磁区 时,在自重作用下,自行掉落在装铁箱内,单级铁质去除率可达95%以上,可以 自动除铁连续工作,处理量大。滚筒直径,长度,上下接口均可现场定制。永 磁型磁铁的磁场强度可调整。