申请日2015.09.17

公开(公告)日2015.12.23

IPC分类号C01D1/04; C02F9/10

摘要

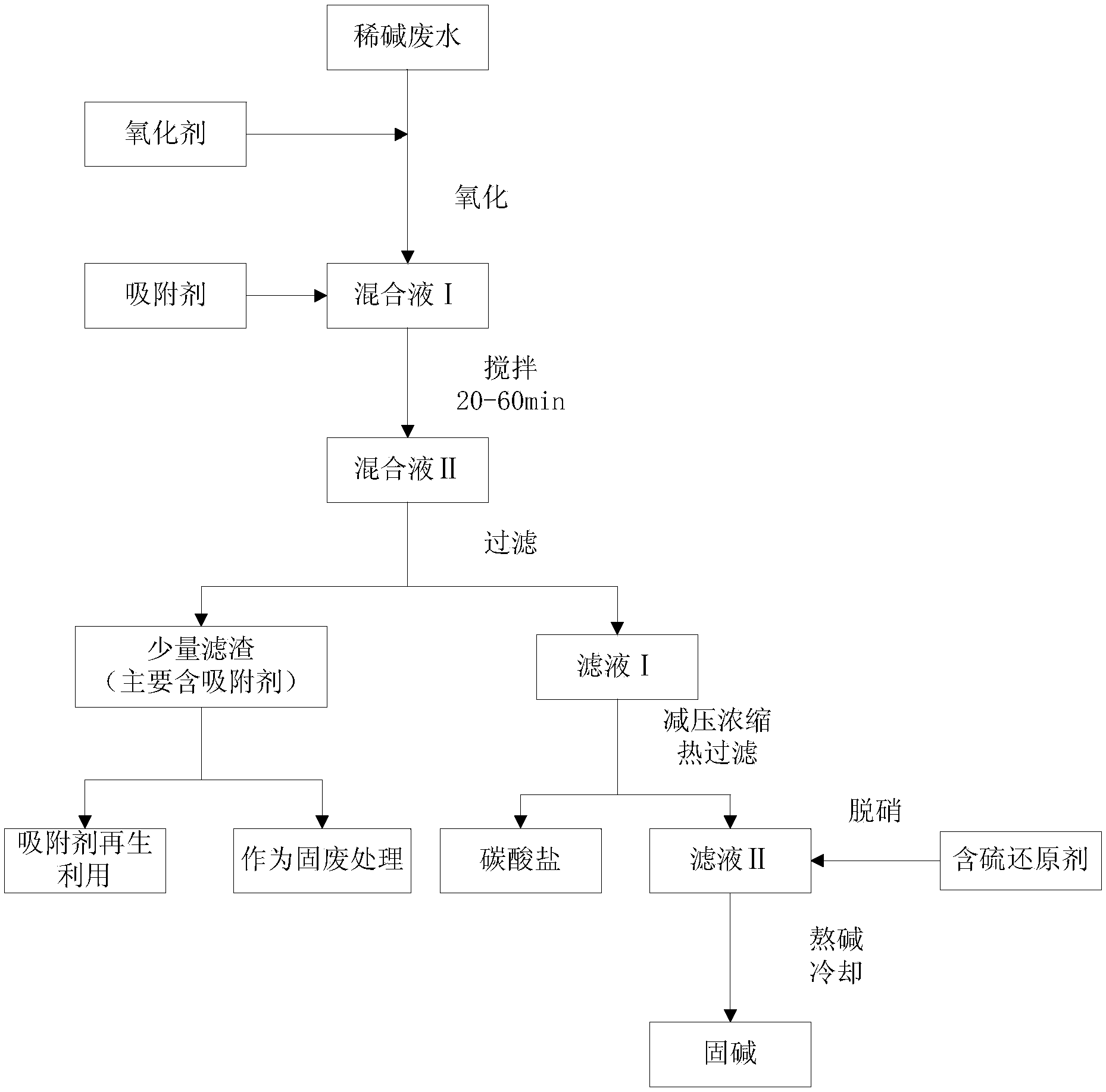

本发明公开了一种稀碱废水的资源化处理方法,包括如下步骤:(1)在稀碱废水中依次加入氧化剂和吸附剂,并对产物过滤分离,得到滤液Ⅰ;(2)滤液I依次经减压浓缩和热过滤得到碳酸盐和滤液Ⅱ;(3)在滤液Ⅱ中加入含硫还原剂后继续浓缩,然后在450℃~480℃条件下进行保温反应,冷却后得到固碱。所述氧化剂为臭氧。向稀碱废水中持续通入臭氧,臭氧流量为40~60L/h。本发明提供的稀碱废水资源化处理方法,工艺条件温和,操作简单,易产业化,不仅解决了稀碱废水排放的污染问题,而且对稀碱废水中的有用资源加以充分回收利用。

摘要附图

权利要求书

1.一种稀碱废水的资源化处理方法,其特征在于,包括如下步骤:

(1)在稀碱废水中依次加入氧化剂和吸附剂,并对产物过滤分离, 得到滤液Ⅰ;

(2)滤液I依次经减压浓缩和热过滤得到碳酸盐和滤液Ⅱ;

(3)在滤液Ⅱ中加入含硫还原剂后继续浓缩,然后在450℃~480℃条 件下进行保温反应,冷却后得到固碱。

2.如权利要求1所述的稀碱废水的资源化处理方法,其特征在于,所 述氧化剂为臭氧和/或双氧水。

3.如权利要求2所述的稀碱废水的资源化处理方法,其特征在于,向 稀碱废水中持续通入臭氧,臭氧流量为40~60L/h。

4.如权利要求3所述的稀碱废水的资源化处理方法,其特征在于,通 入臭氧的时间为2~10h。

5.如权利要求1所述的稀碱废水的资源化处理方法,其特征在于,所 述吸附剂为活性炭。

6.如权利要求5所述的稀碱废水的资源化处理方法,其特征在于,吸 附剂与稀碱废水的质量比为0.1%~1%:1。

7.如权利要求1所述的稀碱废水的处理方法,其特征在于,热过滤温 度为30~50℃。

8.如权利要求1所述的稀碱废水的资源化处理方法,其特征在于,所 述含硫还原剂为硫磺、硫化钠、亚硫酸钠、亚硫酸氢钠、硫代硫酸钠中的 一种或几种。

9.如权利要求1所述的稀碱废水的资源化处理方法,其特征在于,含 硫还原剂的加入量为理论投料量的70~100%。

10.如权利要求1所述的稀碱废水的资源化处理方法,其特征在于, 稀碱废水经过滤后依次加入氧化剂和吸附剂。

说明书

一种稀碱废水的资源化处理方法

技术领域

本发明涉及工业废水处理技术领域,具体涉及一种稀碱废水的资源化 处理方法。

背景技术

稀碱废水是指含碱类、pH值高于9的废水,分为强稀碱废水和弱稀碱 废水两类。稀碱废水中,不仅含有碱,还包含有机物及无机盐等,其来源 广泛,是工业废水中最常见的一类废水,造纸、化工、纺织、食品、石化 等行业均会产生大量的稀碱废水。

稀碱废水若不经过处理直接排放于环境中,将产生以下巨大危害:① 强腐蚀性,会腐蚀管道、渠道及人工建筑物;②稀碱废水排入水体,会改 变水体的pH,影响水体的自净作用,破坏水体的自然生态系统,最终导致 水生生物资源减少甚至毁灭;③稀碱废水渗入土壤,将导致土壤的盐碱化, 影响农作物的生长;④稀碱废水中通常含有大量的有机物,会消耗水体中 的溶解氧,影响水体中好氧生物的生存;⑤稀碱废水渗入地表水致使地表 水碱性偏高,人类误食碱性水,会导致新陈代谢紊乱、消化系统失调。因 此稀碱废水必须经过适当处理,才能排入环境中。

目前处理稀碱废水的物理化学方法主要有酸碱中和法、絮凝法、化学 沉淀法和结晶法。传统处理稀碱废水的方法,主要考虑废水如何达标排放, 而未考虑回收利用稀碱废水中的有价值组分。授权公告号CN201347397Y 的发明专利文献公开了一种深度处理冷轧、钢硅稀碱废水的装置,但该装 置主要考虑如何降低废水的COD,而未考虑到回收利用稀碱废水中的有用 资源。

公开号为CN102531234A的发明专利文献公开了一种芬顿氧化预处理 稀碱废水的方法,该方法先取部分稀碱废水,投加亚铁盐和H2O2,进入氧 化池中进行芬顿氧化反应,以在稀碱废水中的浓度计,控制H2O2与稀碱废 水中的COD的浓度之比为1:1~1:10,浓度单位为mg/L;芬顿氧化反应时 间为10~120分钟,使得废水的pH值降至3~4之间;所述稀碱废水的pH为 9-13,COD含量为1000-1500mg/L;经氧化反应后的废水与未处理的稀碱 废水在初沉池按体积比为1:1~1:5混合,使混合后废水的pH为7-8。该方法 也仅考虑了降低废水的COD,对稀碱废水中的资源未加以回收利用。

发明内容

本发明提供了一种稀碱废水的资源化处理方法,工艺条件温和,操作 简单,易产业化,不仅解决了稀碱废水排放的污染问题,而且对稀碱废水 中的有用资源加以充分回收利用。

一种稀碱废水的资源化处理方法,包括如下步骤:

(1)在稀碱废水中依次加入氧化剂和吸附剂,并对产物过滤分离, 得到滤液Ⅰ;

(2)滤液I依次经减压浓缩和热过滤得到碳酸盐和滤液Ⅱ;

(3)在滤液Ⅱ中加入含硫还原剂后继续浓缩,然后在450℃~480℃条 件下进行保温反应,冷却后得到固碱。

固碱和液碱在工业生产中应用广泛,应用过程中通常投加过量的碱, 所以产出的废水中碱含量高,且稀碱废水中含有少量有机物和碳酸盐、硝 酸盐等杂质,直接浓缩得到的固碱中杂质超标,颜色为黑色或褐色,不能 再利用。

现有技术中的处理方法通常是将稀碱废水加酸中和生成固废再填埋, 或是中和后浓缩制盐,但中和产生大量的固废、不仅浪费资源,而且成本 高,中和回收的盐应用价值较低。

采用本发明的技术方案,先将稀碱废水中的有机杂质氧化去除,再将 碳酸盐回收,在熬碱过程中加还原剂去除硝酸盐,最终回收到纯净的固碱。

本发明对不同来源的稀碱废水进行了分析研究,发现稀碱废水中主要 含有碱类物质、碳酸盐及有机物,通过去除废水中的硝酸盐,然后提纯废 水中的碱类物质和碳酸盐,对稀碱废水进行二次利用,不仅能解决稀碱废 水排放造成的环境问题,而且能够产生经济效益。

作为优选,本发明所述的稀碱废水中含碱量不低于10%。本发明所述 的稀碱废水中的碱性物质主要为氢氧化钠、氢氧化钾、碳酸钠和碳酸钾等。

作为优选,本发明所述的稀碱废水来源于工业生产过程中,例如有机 合成行业、钢铁行业等;再优选,所述稀碱废水主要来源于印染行业。

步骤(1)的目的在于,除去稀碱废水中的有机物,为了达到理想的 去除效果,优选地,所述氧化剂为臭氧和/或双氧水。再优选,所述氧化剂 为臭氧。

臭氧与稀碱废水中的有机物发生氧化反应,降低废水的COD值,为了 保证COD的去除效果,臭氧的用量应适当,以1L稀碱废水为例,向稀碱废 水中持续通入臭氧,臭氧流量为40~60L/h。通入臭氧的时间为2~10h。

步骤(1)中,氧化后的稀碱废水中加入吸附剂,不仅可以吸附除去 残留的有机物,还起助滤作用。

作为优选,所述吸附剂活性炭。硅藻土、活性氧化铝、硅胶、沸石分 子筛等吸附剂易与稀碱废水中的氢氧化钠发生反应,生成硅酸钠、偏铝酸 钠、铁羟基配合物,从而引入其它金属离子,影响吸附效果及固碱的质量, 并提高了处理成本。因此本发明选用活性炭作为吸附剂。

吸附剂与稀碱废水的质量比为0.05%~2%:1。在体系中加入吸附剂后, 搅拌反应20~60min,保证吸附剂与待吸附物质充分接触。

再优选,吸附剂的投加量为稀碱废水质量的0.05~0.5%。吸附剂可多 次回收利用。

吸附后得到的稀碱废水几乎无色透明,负压浓缩可回收碳酸盐,升温 浓缩过程中产生的水蒸汽可作为下一批废水的加热介质。

作为优选,热过滤温度为30~50℃。采用热过滤,防止在过滤过程中, 碱液粘度过高,堵塞滤布。为减少热损失、提高过滤速度,综合考虑液碱 的浓度、粘度及碳酸盐溶解度随温度的变化等因素,选30~50℃作为热过 滤温度。

再优选,热过滤的温度为40-50℃。

作为优选,所述含硫还原剂为具有还原性的含硫化合物,可以是硫单 质、含硫钠盐或含硫钾盐。

再优选,所述含硫还原剂为硫磺、硫化钠、亚硫酸钠、亚硫酸氢钠、 硫代硫酸钠中的一种或几种。含硫还原剂的加入量为理论投料量的 70~100%。

所述理论投料量为依据化学方程式的化学计量关系,计算得到的投料 质量,含硫还原剂参与的化学反应如下:

5S+6NO3-+4OH-=5SO42-+3N2↑+2H2O

5S2-+8NO3-+4H2O=5SO42-+4N2↑+8OH-

5SO32-+2NO3-+H2O=5SO42-+N2↑+2OH-

5HSO3-+2NO3-+3OH-=5SO42-+N2↑+4H2O

5S2O32-+8NO3-+2OH-=10SO42-+4N2↑+H2O。

加入含硫还原剂的目的在于,对滤液Ⅱ中的硝酸盐进行还原,解决废 水的脱硝问题。稀碱废水中含有硝酸盐时,高温浓缩过程中容易发生爆炸 事故,且固碱中硝酸盐含量过高会影响固碱的使用。

滤液Ⅱ中的硝酸盐含量可采用光谱法检测,脱硝过程中在线监测硝酸 盐氮、亚硝酸盐氮、氨氮、总氮,发现硝酸盐氮最终转化为氮气,从废水 中彻底除去。

脱硝反应在常温下无法发生,380~420℃时反应速率高。反应过程中 放出大量氮气,当不再有气体放出后,将所得滤液在450℃~480℃条件下, 保温反应1~2h,将产物冷却得到固碱。

浓缩过程中产生的水蒸汽可作为下一批废水的预热介质。

本发明中产生的水可做工艺补水或碱熔工艺的打浆水。

作为优选,稀碱废水经过滤后依次加入氧化剂和吸附剂。通过过滤去 除稀碱废水中的废渣,以便于后续处理过程的顺利进行。

与现有工艺相比,本发明的优势在于:

(1)本发明所述资源化处理方法工艺条件温和,操作简单,易产业 化。

(2)本发明利用含硫还原剂还原硝酸根离子,以去除稀碱废水中的 硝酸盐,解决了废水中的脱硝问题。

(3)本发明利用稀碱废水制备碳酸盐与固碱,不仅解决了稀碱废水 排放污染环境的问题,且对废水中的有用资源实现了再次利用,达到变废 为宝的目的