申请日2017.11.01

公开(公告)日2018.01.26

IPC分类号C02F11/14; C02F11/12; C02F101/22

摘要

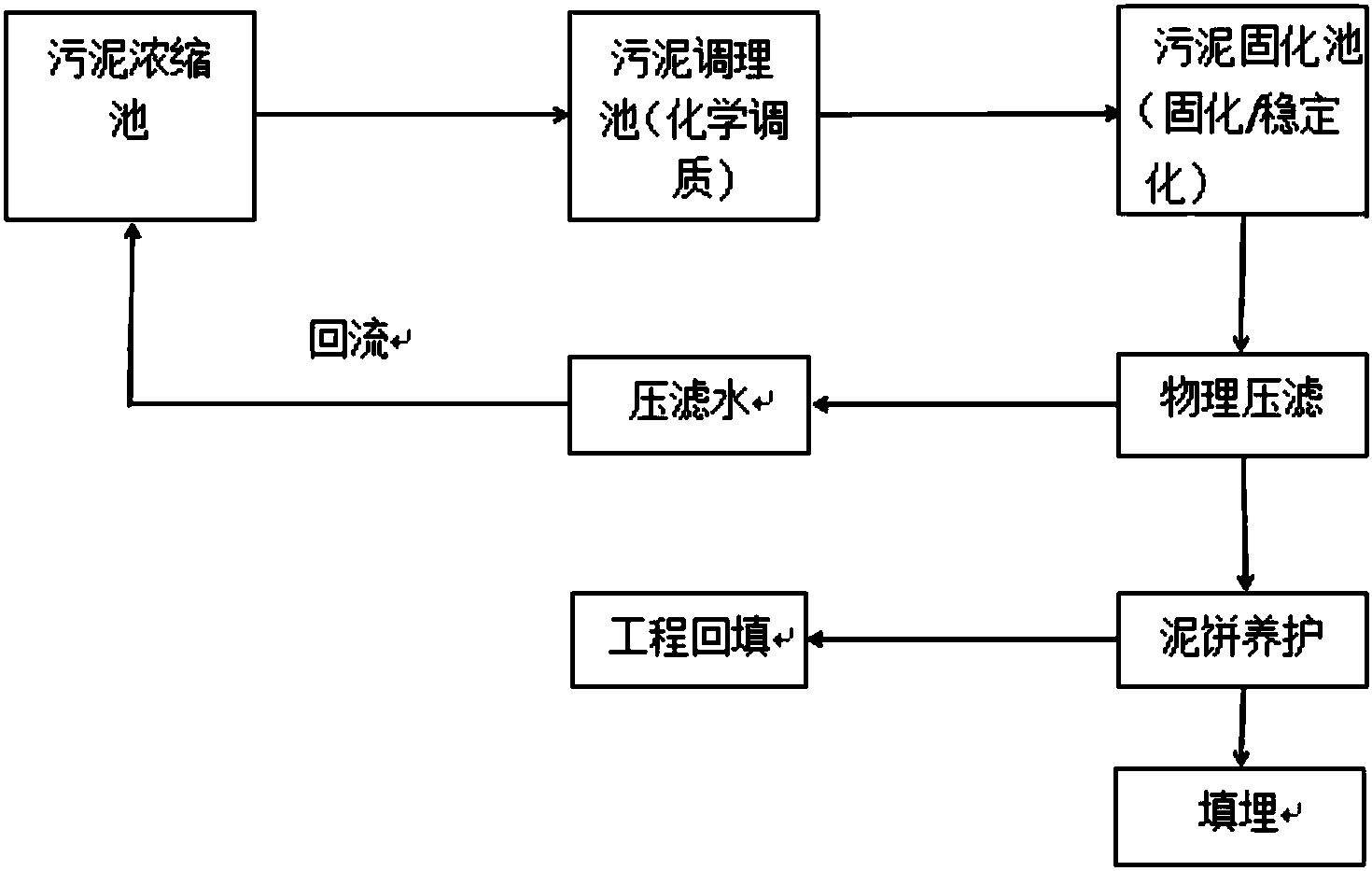

本发明公开了一种化学预处理‑固化稳定化‑压滤处理制革污泥的方法,包括如下步骤:1、化学预处理;2、固化稳定化处理;3、压滤处理。该方法简单,操作方便,成本低,可以有效解决制革污泥浸出毒性高和处理困难的问题,实现制革污泥无害化处理和资源化利用。

摘要附图

权利要求书

1.一种化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于包括如下步骤:

1.1、化学预处理:

将制革污泥在污泥浓缩池中浓缩后加入污泥调理池中,首先向污泥调理池中加入H2SO4溶液,调节pH值6.5-8,接着向污泥调理池中加入助凝剂粉煤灰,粉煤灰的加入量为0.5~1.5/10g制革污泥,搅拌均匀,紧接着向污泥调理池中加入硫酸亚铁,硫酸亚铁与制革污泥的质量比为0.5~1.5/10000,搅拌均匀,然后向污泥调理池中加入硫酸铁,硫酸亚铁与制革污泥的质量比为2.5~3.5/1000,搅拌均匀,再向污泥调理池中加入高分子絮凝剂,高分子絮凝剂的质量为硫酸亚铁和硫酸铁两者质量的0.5~1.5/100,搅拌均匀,得到预处理污泥;

1.2、固化稳定化处理:

将经步骤1.1所得的预处理污泥加入污泥固化池中,向污泥固化池中加入改性剂,改性剂加入的质量为制革污泥的3-7%,搅拌均匀至无团聚物,使改性剂均匀分散于预处理污泥中,得到改性污泥;

1.3、压滤处理:

将步骤1.2所得的改性污泥加入压滤机中,将改性污泥压至含水率为35%,得到泥饼。

2.根据权利要求1所述的化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于:将步骤1.3所得的泥饼养护7-20天,再做工程回填土或者直接填埋。

3.根据权利要求2所述的化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于:步骤1.1中,加入助凝剂粉煤灰后,控制搅拌时间为5min,搅拌转速为40转/min;加入硫酸亚铁后,控制搅拌时间为2min,搅拌转速为40转/min;加入硫酸铁后,先在100转/min转速下激烈搅拌2min,再在40转/min转速下缓慢搅拌5min;加入高分子絮凝剂后,控制搅拌时间为5min,搅拌转速为40转/min。

4.根据权利要求3所述的化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于:所述的H2SO4溶液的浓度为25wt%。

5.根据权利要求3所述的化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于:所述的粉煤灰的粒径为0.01mm。

6.根据权利要求3所述的化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于:所述的高分子絮凝剂为CPAM。

7.根据权利要求2所述的化学预处理-固化稳定化-压滤处理制革污泥的方法,其特征在于:将步骤1.3压滤处理的压滤水回流入污泥浓缩池中进行回收利用。

说明书

一种化学预处理-固化稳定化-压滤处理制革污泥的方法

技术领域

本发明涉及环境保护技术领域,具体涉及一种化学预处理-固化稳定化-压滤处理制革污泥的方法。

背景技术

制革行业每年约产生100万吨污泥,约占全国污泥总量的1/10。制革污泥的成分包括:大量的水分、蛋白质和油脂等高浓度有机物、铬、钙、钠的氯化物、硫化物、硫酸盐及少量的重金属盐等,其中主要污染物是重金属铬,铬(Ⅲ)的浓度为10-40g/kg,铬(Ⅵ) 小于1mg/kg(干重)。鞣制使用的铬盐仅有60%与原料皮发生了反应,其余的铬残留在鞣液中,制革污泥中的三价铬主要来自于铬鞣过程中排出的废铬液。三价铬是一种具有低毒性的化合物,难溶于水,不易被植物吸收,虽然没有六价铬的毒性大,但它在自然界很可能由于各种原因氧化成六价铬。六价铬具有高毒性且能溶于水,是一种致癌物质,能够通过吸入、摄取和皮肤接触进入人体。

安全填埋是污泥的一种处理方式,但是必须经过有效预处理后才能送往填埋场填埋。影响污泥填埋的主要技术指标为抗压强度、含水率、浸出液浓度(主要指重金属)。污泥中水分按状态分有四种,分别为间隙水(70%左右)、毛细水(20%左右)、吸附水、结合水,经过机械压滤后的制革污泥含水率往往高达80%以上,力学性质差,不能直接填埋。污泥的渗透性非常低,很难通过固结或晾晒降低其含水量来提高强度。

现今处理办法主要是通过简单化学预处理后板框压滤脱水,脱水率较低,对污泥中重金属Cr的固定稳定化未有合理处理,具有较大的环境风险。

发明内容

为解决上述现有技术存在的问题,本发明提供了一种化学预处理-固化稳定化-压滤处理制革污泥的方法,该方法简单,操作方便,成本低,可以有效解决制革污泥浸出毒性高和处理困难的问题,实现制革污泥无害化处理和资源化利用。

实现本发明上述目的所采取的技术方案为:

一种化学预处理-固化稳定化-压滤处理制革污泥的方法,包括如下步骤:

1、化学预处理:

将制革污泥在污泥浓缩池中浓缩后加入污泥调理池中,首先向污泥调理池中加入H2SO4溶液,调节pH值6.5-8,接着向污泥调理池中加入助凝剂粉煤灰,粉煤灰的加入量为0.5~1.5/10g制革污泥,搅拌均匀,紧接着向污泥调理池中加入硫酸亚铁,硫酸亚铁与制革污泥的质量比为0.5~1.5/10000,搅拌均匀,然后向污泥调理池中加入硫酸铁,硫酸亚铁与制革污泥的质量比为2.5~3.5/1000,搅拌均匀,再向污泥调理池中加入高分子絮凝剂,高分子絮凝剂的质量为硫酸亚铁和硫酸铁两者质量的0.5~1.5/100,搅拌均匀,得到预处理污泥;

2、固化稳定化处理:

将经步骤1.1所得的预处理污泥加入污泥固化池中,向污泥固化池中加入改性剂,改性剂加入的质量为制革污泥质量的3-7%,搅拌均匀至无团聚物,使改性剂均匀分散于预处理污泥中,得到改性污泥;

3、压滤处理:

将步骤1.2所得的改性污泥加入压滤机中,将改性污泥压至含水率为35%,得到泥饼。

进一步,将步骤3所得的泥饼养护7-20天,再做工程回填土或者直接填埋。

进一步,步骤1中,加入助凝剂粉煤灰后,控制搅拌时间为5min,搅拌转速为40 转/min;加入硫酸亚铁后,控制搅拌时间为2min,搅拌转速为40转/min;加入硫酸铁后,先在100转/min转速下激烈搅拌2min,再在40转/min转速下缓慢搅拌5min;加入高分子絮凝剂后,控制搅拌时间为5min,搅拌转速为40转/min。

进一步,所述的H2SO4溶液的浓度为25wt%。

进一步,所述的粉煤灰的粒径为0.01mm。

进一步,所述的高分子絮凝剂为CPAM。

进一步,将步骤3压滤处理的压滤水回流入污泥浓缩池中进行回收利用。

该制革污泥的处理原理如下:

通过化学组合处理方法可以改变制革污泥的表面电荷特性,促进了污泥絮体间的絮凝,使胞外聚合物发生水解,降低了絮体对水的亲和力,从而提高了污泥的可脱水程度,使革泥形成多孔饼层的刚性颗粒,改造滤饼渗透性,降低其流体阻力,同时发生金属离子水解和聚合反应,使水中胶粒强烈吸附水解与聚合反应的各种产物,被吸附的带正电荷的多核络离子压缩双电层、降低ζ电位,使胶粒间最大排斥势能降低,从而使胶粒脱稳凝聚,使一个多核聚合物被两个或两个以上的胶粒所共同吸附,形成架桥,絮凝作用扩大逐步形成絮凝体,加入的高分子絮凝剂CPAM和无机絮凝剂,起到加强架桥作用,无机絮凝剂和有机絮凝剂结合使用降低药剂加入量,节省了成本,然后加入改性剂通过水合作用产生Ca(OH)2、凝胶和钙矾石及络合物,通过离子替代固定外来离子,使Cr3+取代硅铝酸盐中的Al3+进入晶格固定化,同时由改性剂水化产物及和污泥发生反应,彼此消耗对方较多的溶出离子,促进彼此水化,产生超叠加效应,使得固化体强度快速增长,此过程同时降低了污泥比阻,扩大污泥渗水通道,最后施加压滤外力对经过化学预处理和改性剂处理后的污泥进行物理挤压,使泥浆中的水在短时间内大量外排,降低泥浆的含水量,使污泥达到强度要求,进行填埋或做工程回填土,实现制革污泥的无害化处理和资源化利用。

与现有技术相比,本发明的优点和有益效果在于:

1、该方法将预处理工艺和固化/稳定化工艺进行耦合,使预处理后的重金属产物与改性剂改性能力协同,确保改性剂可以快速高效的将预处理后的重金属铬固定,将浸出毒性降到最低。

2、该方法将制革污泥预处理和改性剂二级处理的药剂使用量配合,有效提高污泥脱水性能,经过物理压滤降低含水率。

3、该方法操作简单,成本低,应用前景广阔,对于推动皮革行业清洁生产,促进相关产业的发展具有重大的现实意义。