申请日2017.11.03

公开(公告)日2018.02.02

IPC分类号E03F5/10; E03F5/22; E03F7/00; E03F7/10

摘要

本发明公开了一种存储垃圾渗沥液的装置,具体地,该装置包括水箱,除臭及防真空组件,底部排泥组件和内部搅拌组件;其中,水箱设有进水管,且水箱的底部为漏斗状;除臭及防真空组件包括进气管道、进气阀、出气管道、除臭风机、真空表以及控制设备;底部排泥组件包括排泥管道、排泥阀、反冲洗管道、反冲洗阀和抽泥泵;内部搅拌组件包括出水管、出水泵和n个回喷层,其中,1≤n≤10。本发明可以有效的防止垃圾渗沥液对地下水的污染,渗沥液的搅拌和清淤工作便捷,并且大幅减少存储设施的占地面积和运行能耗。

摘要附图

权利要求书

1.一种存储垃圾渗沥液的装置,其特征在于,所述装置包括水箱,除臭及防真空组件,底部排泥组件和内部搅拌组件;

其中,所述水箱设有进水管,且所述水箱的底部为漏斗状;

所述除臭及防真空组件包括进气管道、进气阀、出气管道、除臭风机、真空表以及控制设备,所述进气管道和所述出气管道分别与所述水箱上部空气连通,所述进气阀设置于所述进气管道上,所述除臭风机设置于所述出气管道上,所述真空表与所述水箱的上部空气连通,用于测量所述水箱中空气的真空度,所述进气阀和所述除臭风机分别与所述控制设备信号连接;

所述底部排泥组件包括排泥管道、排泥阀、反冲洗管道、反冲洗阀和抽泥泵,所述排泥管道和所述水箱的最底部流体连通,所述排泥阀设置于所述排泥管道上,所述反冲洗管道和所述排泥管道流体连通,所述反冲洗阀设置于所述反冲洗管道上,所述抽泥泵设置于所述排泥管道上,用于将所述水箱中的淤泥通过所述排泥管道抽走;

所述内部搅拌组件包括出水管、出水泵和n个回喷层,其中,1≤n≤10,所述出水管与所述水箱的下部流体连通,所述出水泵设置于所述出水管上,所述回喷层位于所述进水管和所述出水管之间,其中,一个所述回喷层包括2-6个回喷管,所述回喷管与所述水箱流体连通,每个所述回喷管通过冲洗管与所述出水管流体连通,通过从所述回喷管喷入的水流搅拌所述水箱内的垃圾渗沥液。

2.如权利要求1所述的装置,其特征在于,在一个所述回喷层中,所述回喷管关于所述水箱的中轴线呈中心对称分布,且所述回喷管位于同一截面上。

3.如权利要求1所述的装置,其特征在于,在一个所述回喷层中,从所述回喷管喷入的水流搅拌所述水箱内的垃圾渗沥液沿顺时针或逆时针旋转。

4.如权利要求1所述的装置,其特征在于,相邻所述回喷层搅拌所述水箱内的垃圾渗沥液旋转的方向相反。

5.如权利要求1所述的装置,其特征在于,所述水箱内设有液位测量仪,所述液位测量仪用于测量所述水箱内垃圾渗沥液的液位高度。

6.如权利要求5所述的装置,其特征在于,所述内部搅拌组件包括控制器,所述控制器与所述液位测量仪信号连接,所述控制器根据所述水箱的液位控制所述回喷层的工作状态。

7.如权利要求1所述的装置,其特征在于,一个所述回喷层的所述冲洗管通过一汇总管与所述出水管流体连通。

8.如权利要求7所述的装置,其特征在于,所述汇总管设有加压泵,所述加压泵用于调节所述回喷管喷出的水流流速。

9.如权利要求1所述的装置,其特征在于,所述抽泥泵位于运污车上,所述运污车用于装载输送被抽出的淤泥。

10.如权利要求1所述的装置,其特征在于,所述水箱在工作状态下,其内部为微负压状态。

说明书

存储垃圾渗沥液的装置

技术领域

本发明涉及垃圾发电领域,更具体地涉及一种存储垃圾渗沥液的装置。

背景技术

(1)渗沥液的水质特点

垃圾焚烧电厂的垃圾在进行焚烧处理前,必须将新鲜垃圾放在垃圾料坑中堆放3~7天进行脱水、发酵处理,以达到沥出水分、提高垃圾热值的目的,才能保证垃圾焚烧炉的正常运行,这些沥出的水分就是垃圾渗沥液的主要组成部分。垃圾渗沥液漆黑、恶臭、污染性强、危害大,其主要污染物含量详见表1。

表1常规垃圾焚烧发电项目垃圾渗沥液水质

CODcr(mg/L)BOD5(mg/L)NH3-N(mg/L)悬浮物(mg/L)pH电导率(ms/cm)40000~8000020000~35000500~20001000~40004.5~8.520~40

由表1可以看出:

1)垃圾渗沥液污染物成分复杂,危害大。由于垃圾焚烧电厂渗沥液属于短期内新鲜渗沥液,没有经过明显的生化作用(厌氧发酵、水解和酸化等过程),有机物种类含量高达百余种,主要是杂环芳烃化合物、醇类化合物、酚类化合物、氯化芳香族化合物和苯胺类化合物等难降解有机物,多为有毒有害物质。其中有二十多种物质具有较强致癌性,已被列入我国和美国EPA环境污染物黑名单。

2)垃圾渗沥液重金属离子与盐份含量高。由于我国目前大部分城市生活垃圾都是采取混合收集处理的方式,厨余垃圾、工业废弃物甚至有毒有害物质混杂在一起,使得垃圾中含有较多的重金属离子与盐份,渗沥液渗滤过程中将重金属离子和盐份带入到渗沥液中,造成渗沥液中的重金属离子与盐份含量较高,该点从渗沥液的电导率高达20000~40000us/cm中可以看出。

3)垃圾渗沥液呈酸性,腐蚀性强。由于垃圾焚烧电厂渗沥液未经过充分厌氧发酵、水解、酸化过程,渗沥液内含有大量的有机酸,造成渗沥液呈酸性,pH值一般在4~5左右,具有较强腐蚀性。

4)垃圾渗沥液有机污染物及氨氮浓度高,变化范围大。垃圾焚烧电厂渗沥液作为一种组成复杂的高浓度有害废水,高氨氮含量是重要的表现特征之一,其氨氮浓度在500~1800mg/L之间,有时可高达2000mg/L。而渗沥液COD(化学需氧量)浓度一般为40000~80000mg/L,因直接受到入库垃圾成分、降雨量、垃圾料坑温度、垃圾堆放时间等因素影响,渗沥液COD浓度存在短期波动性和长期变化的复杂性。

(2)目前存储设施主要采用的技术方案

垃圾焚烧电厂在运行过程中会产生大量的渗沥液,其主要来源为垃圾自身含水,垃圾堆放过程中发酵产水,垃圾收集、运输过程中的降水和厂内垃圾卸料平台及垃圾运输车辆冲洗污水。渗沥液含有大量的有毒有害物质,水质成分复杂、腐蚀性强、危害性高,直接外排会严重污染水体、土壤和大气,威胁生态环境和人类健康。目前垃圾焚烧电厂一般采用内部防腐的大容量混凝土水池作为渗沥液存储设施,让渗沥液在其中停留几天使其水质均匀以便后续生化系统进行处理,而混凝土水池同时也作为事故状态下的应急存储设施。

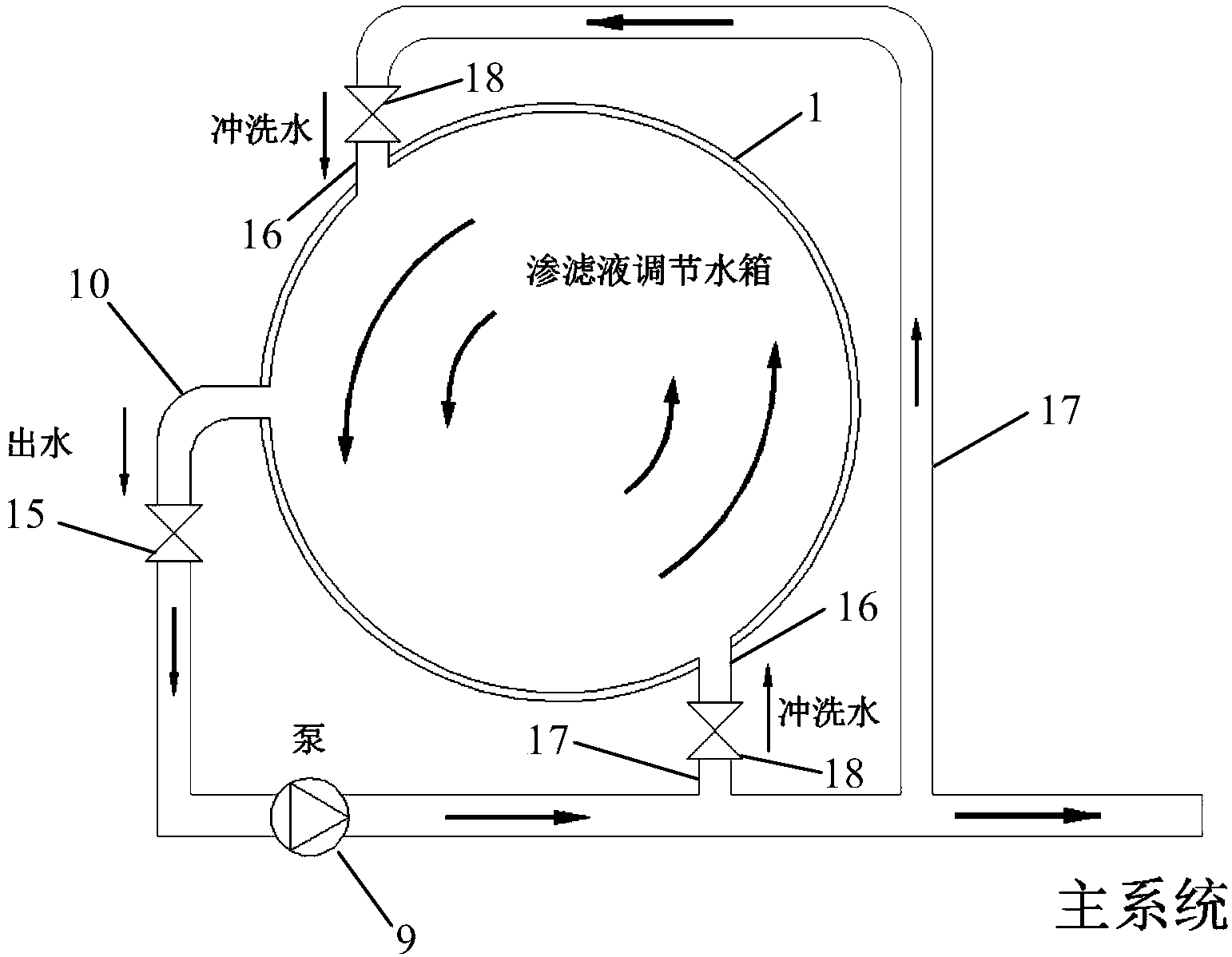

目前已投运的垃圾焚烧发电项目渗沥液存储设施均采用内部防腐的混凝土水池,存储总容积在一般3000~10000立方米左右(根据垃圾处理量和需要存储天数确定),常规3000立方米存储水池规格为16m×64m×4m(有效深度3米),内部一般采用环氧煤沥青、环氧玻璃钢或聚脲防腐。由于渗沥液含有许多固体颗粒物质,同时也散发大量的恶臭气体和少量沼气,因此存储水池上部设置有集气管道,需通过除臭引风机24小时运行,让水池上部形成微负压,确保有毒有害气体不外溢,水池底部有时会设置搅拌装置来防止底部淤泥堆积或定期进行人工清淤。常规垃圾渗沥液存储水池流程详见图1。

垃圾渗沥液存储设施为地下或半地下的钢筋混凝土水池,其主要存在的问题有:

(1)存在垃圾渗沥液渗漏的隐患,并且检查困难。因渗沥液存储水池体量较大,长度超过60米,池体存在不均匀沉降的可能性,进而会在池壁或池底产生裂纹;而且由于渗沥液固体颗粒含量多、腐蚀性强,对内壁防腐材料的磨损较严重,因此存在渗沥液泄漏的隐患。同时由于水池内部环境恶劣,无法经常进行人工检查,一般是通过定期检测池外地下水水质来间接判断池内渗沥液是否泄漏。

(2)运行能耗较高。因为渗沥液存储水池的除臭引风机需24小时运行,且功率较大,一个3000立方米的存储水池除臭引风机年耗电量可达13万千瓦时。

(3)人工清淤困难。渗沥液存储水池长期运行后底部会淤积大量粘稠、恶臭的沉积物,需要人工进入池内进行清理,工作环境恶劣,难度较大。

(4)占地面积大,影响全厂整体布置。因为垃圾焚烧发电项目规划用地面积相对较小,渗沥液存储水池往往是除主厂房外最大的构筑物,其所需面积较大,需要在总体布置时重点考虑。

因此,本领域急需一种可以有效解决上述问题的新型的存储垃圾渗沥液的装置。

发明内容

本发明的目的在于提供一种存储垃圾渗沥液的装置,本发明存储垃圾渗沥液的装置采用了钢制防腐水箱地上布置的方案,可以有效的防止垃圾渗沥液对地下水的污染,渗沥液的搅拌和清淤工作便捷,并且大幅减少存储设施的占地面积和运行能耗。

本发明提供了一种存储垃圾渗沥液的装置,具体地,该装置包括水箱,除臭及防真空组件,底部排泥组件和内部搅拌组件;其中,所述水箱设有进水管,且所述水箱的底部为漏斗状;所述除臭及防真空组件包括进气管道、进气阀、出气管道、除臭风机、真空表以及控制设备,所述进气管道和所述出气管道分别与所述水箱上部空气连通,所述进气阀设置于所述进气管道上,所述除臭风机设置于所述出气管道上,所述真空表与所述水箱的上部空气连通,用于测量所述水箱中空气的真空度,所述进气阀和所述除臭风机分别与所述控制设备信号连接;所述底部排泥组件包括排泥管道、排泥阀、反冲洗管道、反冲洗阀和抽泥泵,所述排泥管道和所述水箱的最底部流体连通,所述排泥阀设置于所述排泥管道上,所述反冲洗管道和所述排泥管道流体连通,所述反冲洗阀设置于所述反冲洗管道上,所述抽泥泵设置于所述排泥管道上,用于将所述水箱中的淤泥通过所述排泥管道抽走;所述内部搅拌组件包括出水管、出水泵和n个回喷层,其中,1≤n≤10,所述出水管与所述水箱的下部流体连通,所述出水泵设置于所述出水管上,所述回喷层位于所述进水管和所述出水管之间,其中,一个所述回喷层包括2-6个回喷管,所述回喷管与所述水箱流体连通,每个所述回喷管通过冲洗管与所述出水管流体连通,通过从所述回喷管喷入的水流搅拌所述水箱内的垃圾渗沥液。

在另一优选例中,在一个所述回喷层中,所述回喷管位于同一截面上。

需要说明的是,所述截面为贯穿所述水箱的斜切面,且所述截面和所述水箱的中轴线所成锐角α为45-90°;优选地,55-90°;更佳地,60-85°。

在另一优选例中,在一个所述回喷层中,所述回喷管关于所述截面的中轴线呈中心对称分布。

需要说明的是,所述截面的中轴线为垂直于所述截面且过所述水箱的中轴线和所述截面的交点的一条直线。

在另一优选例中,在一个所述回喷层中,所述回喷管的喷口方向相同。

在另一优选例中,在一个所述回喷层中,部分所述回喷管的喷口方向朝上倾斜,部分所述回喷管的喷口方向朝下倾斜。

在另一优选例中,在一个所述回喷层中,朝上倾斜的所述喷口的数量和朝下倾斜的所述喷口的数量相同。

在另一优选例中,在一个所述回喷层中,所述回喷管关于所述水箱的中轴线呈中心对称分布,且所述回喷管位于同一截面上。

在另一优选例中,在一个所述回喷层中,从所述回喷管喷入的水流搅拌所述水箱内的垃圾渗沥液沿顺时针或逆时针旋转。

在另一优选例中,相邻所述回喷层搅拌所述水箱内的垃圾渗沥液旋转的方向相反。

在另一优选例中,相邻两个不同旋转方向的所述回喷层可以同时或分别开启,可以让所述水箱内的垃圾渗沥液得到充分搅拌。

在另一优选例中,在所述回喷管和/或所述冲洗管上设有分控制阀。

在另一优选例中,所述回喷管和所述冲洗管通过所述分控制阀进行连接。

在另一优选例中,在一个所述回喷层中,所述回喷管全部进入工作状态(有水流喷出)。

在另一优选例中,在一个所述回喷层中,所述回喷管部分进入工作状态。

在另一优选例中,所述出水管上设有出水阀。

在另一优选例中,设置所述回喷层的高度可稍高于所述水箱出水口标高、并低于所述水箱进水口标高。

在另一优选例中,所述水箱内设有液位测量仪,所述液位测量仪用于测量所述水箱内垃圾渗沥液的液位高度。

在另一优选例中,所述液位测量仪为超声波液位测量仪。

在另一优选例中,所述超声波液位测量仪设置于所述水箱的上部。

在另一优选例中,所述液位测量仪为压力液位测量仪。

在另一优选例中,所述超声波液位测量仪设置于所述水箱的下部。

在另一优选例中,所述内部搅拌组件包括控制器,所述控制器与所述液位测量仪信号连接,所述控制器根据所述水箱的液位控制所述回喷层的工作状态。

在另一优选例中,所述控制器根据所述水箱内液位的高低,控制1个或多个所述回喷层的回喷点喷进,需要说明的是,喷进的所述回喷点均位于垃圾渗沥液的液位高度以下。

在另一优选例中,一个所述回喷层的所述冲洗管通过一汇总管与所述出水管流体连通。

在另一优选例中,一根所述汇总管上设有一总控制阀,所述总控制阀用于控制该回喷层的工作状态。

在另一优选例中,n个所述回喷层同时进入工作状态。

在另一优选例中,n个所述回喷层不同时进入工作状态。

在另一优选例中,所述汇总管设有加压泵,所述加压泵用于调节所述回喷管喷出的水流流速。

在另一优选例中,所述控制器分别与所述总控制阀、所述分控制阀、所述加压泵以及所述出水泵信号连接,用于调节各阀的开度以及各泵启停。

在另一优选例中,所述水箱下部为向内向下少量倾斜的锥体形状。

在另一优选例中,所述抽泥泵位于运污车上,所述运污车用于装载输送被抽出的淤泥。

在另一优选例中,所述水箱在工作状态下,其内部为微负压状态。

在另一优选例中,所述出水泵与所述控制设备信号连接。

在另一优选例中,所述回喷管和所述水箱焊接固定。

在另一优选例中,所述水箱为钢制防腐水箱。

在另一优选例中,所述除臭风机为罗茨风机。

在另一优选例中,所述进气阀为气动进气阀。

在另一优选例中,所述控制设备为PLC控制电路。

在另一优选例中,所述水箱内空气经初期管道排到臭气处理系统进行净化处理。

需要说明的是,每层回喷层的参数可以不同,即每层回喷层的回喷管的数量,回喷管喷入流体推动渗滤液旋转的方向,是否设有加压泵等都可以不同,可以根据实际需要对上述优选例进行任意组合。

应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。