申请日2017.11.08

公开(公告)日2018.01.26

IPC分类号C02F1/469; C02F1/48; C02F1/56; C02F103/30

摘要

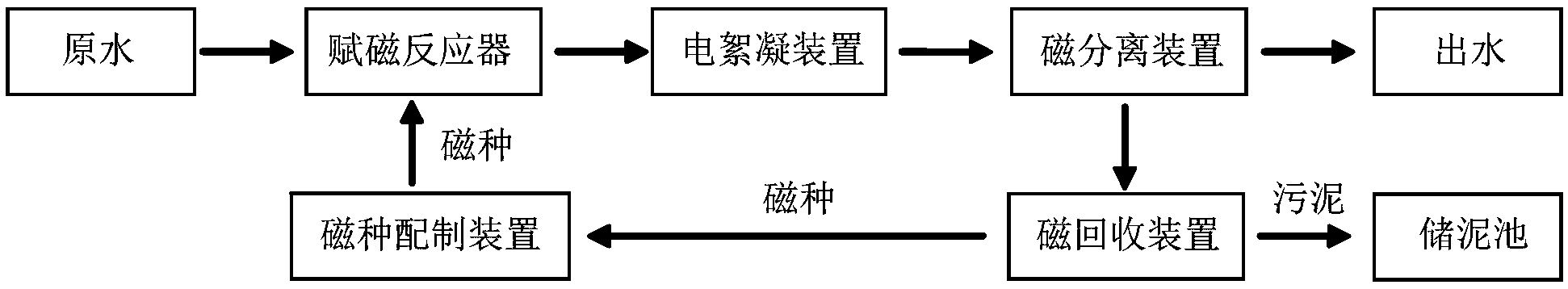

本发明公开了一种电絮凝超磁分离废水处理工艺,包括以下步骤:(1)将待处理的废水输送到赋磁反应器中,加入磁种,搅拌混合均匀;(2)步骤1处理的废水输送到电絮凝装置中,用脉冲电流进行电絮凝反应;(3)将经过步骤2处理后的废水输送到磁分离装置中,进行磁分离处理,磁分离过程中污泥絮团和废水分离开来,除去污物的废水由出水口排出;(4)将步骤3磁分离装置分离的污物絮团输送到磁回收装置中,回收磁种,分离污泥,污泥转移至储泥池中。本发明电絮凝超磁分离工艺无需投加混凝剂,电化学生成混凝剂反应效率高于外加药剂数倍,有效成分利用更充分;同时可以减少助凝剂的投加量,工艺更加环保。

摘要附图

权利要求书

1.一种电絮凝超磁分离废水处理工艺,包括以下步骤:

(1)将待处理的废水输送到赋磁反应器中,加入磁种,搅拌混合均匀;

(2)步骤1处理的废水输送到电絮凝装置中,用脉冲电流进行电絮凝反应,电絮凝反应时间10-120mim;电絮凝反应过程中使用的电极是能够分解产生铝离子和/或铁离子的电极;

(3)将经过步骤2处理后的废水输送到磁分离装置中,进行磁分离处理,磁分离过程中污泥絮团和废水分离开来,除去污物的废水由出水口排出;所述污泥絮团含有污泥絮凝物和磁种;

(4)将步骤3磁分离装置分离的污物絮团输送到磁回收装置中,回收磁种,分离污泥,污泥转移至储泥池中。

2.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤1中,待处理的废水经过收集,过滤除去杂物,调节后进入赋磁反应器。

3.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤1中,所述磁种为磁粉,磁粉粒径范围0.1-100μm。

4.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,磁种的用量为10-200mg/L。

5.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤2中,磁分离装置中,磁分离装置包括磁盘,磁盘能够转动,在磁盘转动的时候,含有磁性絮团的污水流经磁盘表面,其中磁性絮团被磁盘吸附并收集至磁回收装置,而水质得到净化。

6.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤2中,磁分离装置是超磁分离装置。

7.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤3中,磁种回收装置将絮团中的磁种回收,然后将磁种返回到磁种配置投加装置中,配置到一定浓度后重新投加至待处理的废水中。

8.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,电极的间距为1-10cm。

9.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤2中,电极采用铝板或铁板。

10.如权利要求1所述电絮凝超磁分离废水处理工艺,其特征在于,步骤2中,脉冲电流的电流密度为1-10A/cm3。

说明书

一种电絮凝超磁分离废水处理工艺

技术领域

本发明涉及一种废水絮凝净化技术,特别涉及电絮凝超磁分离废水处理工艺,属于环保技术领域。

背景技术

目前废水处理技术包括过滤法、絮凝法、离心分离法,其中絮凝法以其处理能力强,能耗低,净化效果稳定等特点得到了广泛应用。常规的化学絮凝法是向废水中加入各种絮凝剂,絮凝剂溶解于废水中以后生成含有大量具有强吸附作用的氢氧根离子,氢氧根离子和胶态杂质、悬浮杂质发生絮凝反应产生絮凝物,同时絮凝物可以吸附不反应的悬浮杂质,最终将废水中的胶态杂质和悬浮杂质一起沉淀除去。

超磁分离是基于絮凝法发展起来的一种快速处理工艺,主要是利用超磁粉料引导絮凝沉淀物从废水中快速分离除去。超磁分离一般是指磁性粉末或强磁性粉末材料作为引导絮凝无分离的核心实施的一种磁分离技术。超磁分离工艺以占地小、处理速度快的特点被广泛应用于各种污水处理设备,可快速分离水中悬浮物、胶体,同时对溶解性COD、总磷等具有良好的去除作用。

目前超磁分离装置系统运行的主要成本在于废水提升费用和投加混凝剂、絮凝剂的费用。常用混凝剂包括聚合氯化铝、聚合硫酸铁等,常用絮凝剂为聚丙烯酰胺,可分为阴离子、阳离子、非离子型等。由于废水处理总量很多,所以混凝剂和絮凝剂用量通常比较大,这使得废水处理过程中投加混凝剂和絮凝剂成了废水净化成本的主要部分。

废水品质千差万别,废水中需要絮凝除去的胶体、悬浮物等含量各不相同,投加药剂的用量也需要对应调整。但是废水净化处理过程中往往难以兼顾不同情况的调整需要,大部分情况下会采用混凝剂和絮凝剂略微过量的投加方式,以保证最终净化效果达到理想水平。这使得投加药剂应用效率不高,造成部分药剂浪费损失。

据分析,目前投加药剂的费用占到了废水处理总处理费用的40-70%,如果能降低药剂费用可以大幅度提升超磁分离技术的经济性,提升其竞争力。

发明内容

本发明的目的在于克服现有技术中所存在的废水处理过程中、磁分离技术投加药剂用量控制不精确、投加药剂成本高的不足,提供一种电絮凝超磁分离废水处理工艺。本发明优化超磁分离废水处理工艺中对于絮凝药剂的用量,通过电絮凝控制絮凝反应的实施,确保絮凝效果的同时,克服絮凝药剂投加剂量难以精确掌握控制的不足。

为了实现上述发明目的,本发明提供了以下技术方案:

一种电絮凝超磁分离废水处理工艺,包括以下步骤:

(1)将待处理的废水输送到赋磁反应器中,加入磁种,搅拌混合均匀。

(2)步骤1处理的废水输送到电絮凝装置中,用脉冲电流进行电絮凝反应,电絮凝反应时间10-120min。电絮凝反应过程中使用的电极是能够分解产生铝离子和/或铁离子的电极。

(3)将经过步骤2处理后的废水输送到磁分离装置中,进行磁分离处理,磁分离过程中污泥絮团和废水分离开来,除去污物的废水由出水口排出。所述污泥絮团含有污泥絮凝物和磁种。

(4)将步骤3磁分离装置分离的污物絮团输送到磁回收装置中,回收磁种,分离污泥,污泥转移至储泥池中。

本发明电絮凝超磁分离废水处理工艺在超磁分离前段混凝阶段不再投加混凝剂(如聚合氯化铝、聚合硫酸铁、聚合氯化铁等),而采用通过高频脉冲电流对污水进行电絮凝,形成的絮团。电絮凝反应过程中铝、铁等金属为阳极,在电流的作用下被溶蚀,产生铝离子、铁离子,在经一系列水解、聚合及亚铁的氧化过程,发展成为各种羟基络合物、多核羟基络合物以至氢氧化物,使废水中的胶态杂质、悬浮杂质凝聚,凝聚物和磁种相互结合沉淀。高频脉冲电流分解电极产生铝离子、铁离子,反应生成以磁种为“核心”发生絮凝反应,生成絮团。絮团的生成量根据高频脉冲电流参数进行控制,絮团生成量可控可调,精确反应,减少资源浪费,节约成本。絮团因包括有磁种具有磁性,可以被超磁分离机迅速从水中分离出来,污水经过上述流程得到净化。根据污泥絮团具有磁性的特点,亦可称为磁性絮团。

同时,由于脉冲电流分解电极产生的絮凝离子同样具有脉冲间隔的特性,并伴随电离产生相互之前的排斥驱动,使得磁种相互之间能够较为分散。电解产生的絮凝离子也相对间隔絮凝反应,最终净化的絮凝物表现为大量分散的絮凝物,可以更加充分净化废水中的胶态、悬浮态杂质。同时,带电污染物颗粒或絮团在电场中会发生泳动,其部分电荷被电极中和而促使其脱稳聚沉。经过本发明电絮凝超磁分离废水处理工艺净化的废水胶态和悬浮物杂质含量极低,废水净化后的品质极其优秀。

此外,废水进行电解絮凝处理时,不仅对胶态杂质及悬浮杂质有凝聚沉淀作用,还包括由阳极氧化作用和阴极还原作用的净化处理,能去除水中多种污染物。

进一步,步骤1中,待处理的废水经过收集,先过滤除去杂物,然后进入赋磁反应器。通过过滤可以快速除去废水中可以直接简单机械分离的大块杂物,避免大块对于电絮凝反应的不良影响,减少电絮凝的成本消耗。

进一步,步骤1中,所述磁种为磁粉,磁粉粒径范围0.1-100μm。微小磁粉能够更好的和絮凝污物结合,增强后续磁分离/超磁分离的效果。

优选地,磁种用量为10-200mg/L,根据待处理废水流量设定好磁种的投加速度,确保磁种的用量和后工序电絮凝产生的絮团总量相适配,方便污垢磁分离,同时确保磁种回收效率高。更优选地,磁种用量50-150mg/L。

优选地,加入磁种以后,对废水进行搅拌。经过充分搅拌磁种预先均匀分散开来,可以和电絮凝产生的絮团更好的结合,特别是作为絮团的核心使得絮团更好的团聚在一起。

进一步,步骤2中,磁分离装置中,磁分离装置包括磁盘,磁盘能够转动,在磁盘转动的时候,含有磁性絮团(污泥絮团)的污水流经磁盘表面,其中磁性絮团(污泥絮团)被磁盘吸附并收集至磁回收装置,而水质得到净化。

优选地,步骤2中,磁分离装置是超磁分离装置。超磁分离技术可认为是一种强化的混絮凝沉淀技术。磁种作为絮体/絮团形成的“核心”,然后在混凝剂的作用下,水中悬浮物、胶体等通过双电层压缩、化学架桥等作用以“核心”为基础形成混凝絮体,然后通过絮凝剂或者叫助凝剂的作用使得絮团变得更大、更密实,用于脉冲电流泳动作用,絮凝体同样可以更加密实,并且絮团因为包裹磁种而具有磁性,可以被磁体吸引而从水中打捞出来。

进一步,步骤3中,磁种回收装置将絮团(污泥絮团)中的磁种回收,然后将磁种返回到磁种配置投加装置中,配置到一定浓度后重新投加至待处理的废水中。配备了磁种回收工艺,使得絮团中磁种重新被分离出来再次使用,确保磁种得到充分利用,避免投加磁种药剂的浪费。

进一步,电极的间距为1-10cm,电极之间的距离不宜太远,以确保电解产生的絮凝离子能够快速的和废水中待沉淀的污物相互作用,充分反应实现净化作用。优选电极间距为2-9cm。例如可以是3cm、4 cm、5 cm、6 cm、7 cm等。

进一步,步骤2中,电极采用铝板或铁板。板状电极具有更大的表面积,在脉冲电流作用下分解产生的絮凝离子更加分散,可以更好完成对于杂质成分的絮凝处理反应。

进一步,步骤2中,脉冲电流的电流密度为1-10A/cm3,较高的电流密度以确保电解产生的离子能够充分的发生絮凝反应,吸附沉淀杂质。

优选地,脉冲电流的占空比为0.1-0.9,适当的占空比保证电解产生的离子充分作用,相互间隔分离,使得磁种作为絮团核心的效果更加明显,提升后续磁分离的效果以及磁种回收率。同时,脉冲电流有利于降低电解能耗,节约废水处理成本。

进一步,如果废水的电导率较低,则加入一定量的盐。通过加入盐提高废水的电导率,使得废水在电絮凝反应过程中具有更高的效率。例如可以是硫酸钠、氯化钠、硫酸钾等盐。

优选地,加入盐的用量为废水电导率≥500μs/cm3。

进一步,步骤2,电絮凝装置电絮凝反应完成后,加入PAM促进絮团的沉淀。

与现有技术相比,本发明的有益效果:

1、本发明电絮凝超磁分离工艺无需投加混凝剂,电化学生成混凝剂反应效率高于外加药剂数倍,有效成分利用更充分;同时可以减少助凝剂的投加量,工艺更加环保。

2、本发明电絮凝超磁分离工艺后续沉淀采用磁分离或超磁分离来实现,整个系统占地面积大幅减小,且分离效果好。

3、本发明电絮凝超磁分离工艺电化学反应过程中同步实现废水中高分子有机物的氧化分解,提高可生化性,同时对污水脱色等效果显著。

4、本发明电絮凝超磁分离工艺电化学过程中可以将水中高价金属离子还原并沉淀分离,特别适合处理含重金属废水。