申请日2017.11.14

公开(公告)日2018.02.23

IPC分类号C02F9/04; C02F1/40; C02F101/32

摘要

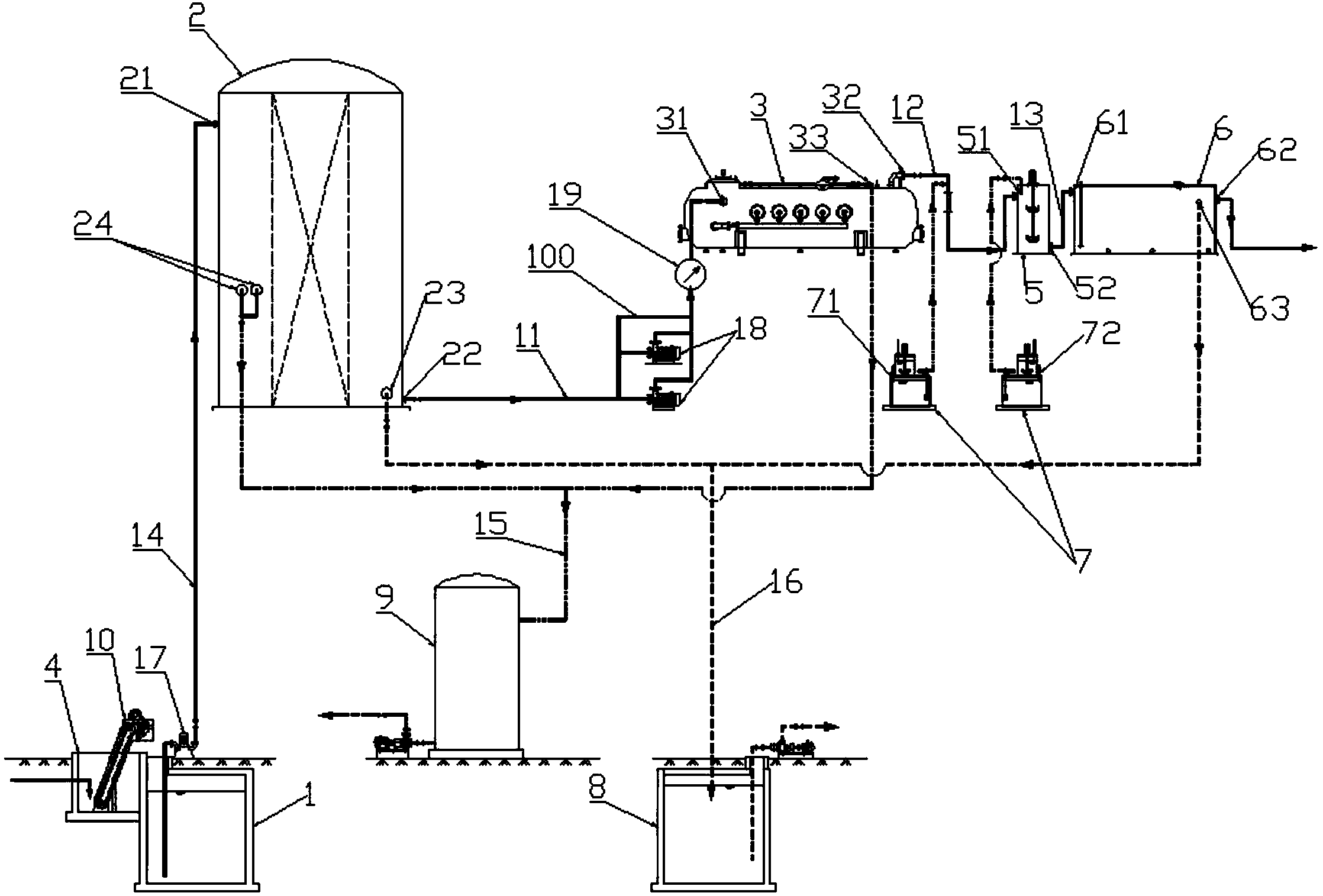

本发明涉及一种含油污水除油处理装置,包括,集水池、罐中罐、卧式油水分离器、加药装置、絮凝反应罐、溶气气浮机、污油收集容器和泥渣池。所述集水池、罐中罐、卧式油水分离器、絮凝反应罐、溶气气浮机依次连接,待处理的含油污水先收集在集水池内,然后依次经过罐中罐、卧式油水分离器、絮凝反应罐、溶气气浮机处理后排放。本发明还涉及一种利用上述的含油污水除油处理装置的污水处理方法,经过上述装置处理后的污水其油含量≤20mg/l,能够满足后期深度处理的进水含油量要求。本发明适用范围广,处理效率高。

摘要附图

权利要求书

1.一种含油污水除油处理装置,其特征在于:包括,

罐中罐,用于接收污水,并对污水进行油、水、泥初步分离;

卧式油水分离器,与罐中罐连通,以对罐中罐处理后的污水进行进一步的油、水分离处理;

絮凝反应罐,与卧式油水分离器连通,并设有加药口,用于进行絮凝反应;

溶气气浮机,与絮凝反应罐连通,从絮凝反应后的污水中分离出絮凝反应产生的悬浮物,并通过排渣口排出;

污油收集容器,与罐中罐和卧式油水分离器连通,以收集罐中罐和卧式油水分离器排出的污油。

2.根据权利要求1所述的一种含油污水除油处理装置,其特征在于:

所述罐中罐具有第一污水入口、第一污水出口、第一污泥出口和第一污油出口;

所述卧式油水分离器具有第二污水入口,第二污水出口和第二污油出口;

所述絮凝反应罐具有第三污水入口和第三污水出口;

所述溶气气浮机具有第四污水入口和排水口;

所述污油收集容器具有污油入口;

所述卧式油水分离器的第二污水入口通过一级污水管路与罐中罐的第一污水出口连接;所述絮凝反应罐的第三污水入口通过二级污水管路与卧式油水分离器的第二污水出口连接;所述溶气气浮机的第四污水入口通过三级污水管路与絮凝反应罐的第三污水出口连接;所述污油收集容器的污油入口通过集油管路与罐中罐的第一污油出口和卧式油水分离器的第二污油出口连接。

3.根据权利要求2所述的一种含油污水除油处理装置,其特征在于:还包括集水池和泥渣池,所述集水池用于容纳和存储待处理的含油污水,并通过总进液管与罐中罐的第一污水入口连接,在总进液管上设有污水提升泵,以将集水池内的含油污水泵入至罐中罐内,所述泥渣池通过排渣管与罐中罐的第一污泥出口和溶气气浮机的排渣口连接。

4.根据权利要求2所述的一种含油污水除油处理装置,其特征在于:还包括与二级污水管路连接的加药装置,所述加药装置包括用于向絮凝反应罐中添加絮凝剂的第一加药装置和用于向絮凝反应罐中添加助凝剂的第二加药装置,且第一加药装置设置在第二加药装置的上游。

5.根据权利要求2-4任一项所述的一种含油污水除油处理装置,其特征在于:所述罐中罐包括,

罐体,该罐体包括,外罐和内罐,在内罐与外罐之间形成有环形腔室;

第一旋流分离器,设置在内罐中,并具有出油口和出水口;

穿过外罐并与内罐中的第一旋流分离器连接的进液管,所述进液管位于外罐外的一端形成第一污水入口;

设置在内罐上部的第一浮油收集装置,并连接有第一排油管延伸至外罐外部;

与内罐底部连接的排泥管,所述排泥管的另一端穿过外罐延伸至外罐外部,并形成所述第一污泥出口;

一端设置在内罐的内部,另一端设置在环形腔室内的内部水流管,以及一端设置在环形腔室内,另一端穿过外罐延伸至外罐外部的排水管,所述排水管位于外罐外的一端形成第一污水出口;

所述内罐的外壁上还设有第二浮油收集装置,所述第二浮油收集装置包括,围绕内罐外壁设置的收油堰槽,连接在收油堰槽底部的第二排油管,第二排油管的另一端延伸至外罐外部;

所述第一污油出口为两个,分别由第一排油管和第二排油管位于外罐外的一端形成。

6.根据权利要求5所述的一种含油污水除油处理装置,其特征在于:所述收油堰槽为环形,并位于内罐的中上部,在收集堰槽远离内罐的一侧设有与环形腔室连通的开口,在第二排油管上设有排油阀,用于控制第二排油管的通断。

7.根据权利要求5所述的一种含油污水除油处理装置,其特征在于:所述排水管位于环形腔室内的一端的管口设置在外罐底部的中心;所述内部水流管包括,设置在内罐中,由内罐中下部沿着内罐内壁向上延伸的第一管段,设置在内罐外侧,并通过一U形管穿过内罐壁与第一管段连接的第二管段,第二管段向外罐一侧延伸,设置在外罐内壁上的第三管段,第三管段的上端与第二管段连接,下端延伸至环形腔室的中下部。

8.根据权利要求2-4任一项所述的一种含油污水除油处理装置,其特征在于:所述卧式油水分离器,包括,

壳体,设置在壳体内的第二旋流分离器、波纹板聚结器,粗粒化聚合滤芯和高分子吸附滤芯;所述第二污水入口,第二污水出口和第二污油出口形成在壳体上;

所述壳体内部,设有一级滤芯腔室和二级滤芯腔室,分别用于安装粗粒化聚合滤芯和高分子吸附滤芯,设有旋流腔室和斜板腔室,分别用于安装第二旋流分离器和波纹板聚结器;在壳体顶部设有第三浮油收集装置,以收集来自旋流腔室、一级滤芯腔室、斜板腔室和二级滤芯腔室分离出的浮油。

9.根据权利要求8所述的一种含油污水除油处理装置,其特征在于:所述第二旋流分离器与第二污水入口连通,所述一级滤芯腔室位于第二旋流分离器和波纹板聚结器之间,其入水口与第二旋流分离器的出水口连通,其出水口与波纹板聚结器入水口连通;所述二级滤芯腔室的入水口与波纹板聚结器的出水口连通,其出水口与壳体上的第二污水入口连通;所述壳体顶部还设有一集油腔,并通过排油管路与第三浮油收集装置连接,用于暂存浮油,所述壳体上的第二污油出口与第三浮油收集装置和/或集油腔连接。

10.一种利用如权利要求1-9任一项所述的含油污水除油处理装置的污水处理方法,其特征在于,包括以下步骤:

第一步,将含油污水通入至罐中罐内,并在罐中罐内进行油、水、泥初步分离,使排出的污水含油量≤150mg/l;

第二步,将罐中罐处理后的污水通入至卧式油水分离器,在卧式油水分离器内进行进一步的油、水分离处理,使排出的污水含油量≤50mg/l;

第三步,将卧式油水分离器处理后的污水通入至絮凝反应罐内,并向絮凝反应罐内添加絮凝剂和/或助凝剂,进行絮凝反应;

第四步,将絮凝反应罐内的污水通入至溶气气浮机内,在溶气气浮机内产生大量微小气泡与污水中的微小悬浮物接触粘附,使悬浮物上浮而与水分离,使出水的油含量≤20mg/l。

说明书

一种含油污水除油处理装置及处理方法

技术领域

本发明涉及污水处理领域,尤其是一种含油污水除油处理装置及处理方法。

背景技术

炼油厂、石化企业在生产过程中会产生大量的含油污水,对于这些含油污水需要进行油水分离处理;现有的含油污水处理设备主要分为分离浮油和分离乳化油两大类,其中,分离浮油的设备中有罐中罐(又称“油水分离调节罐”)、卧式油水分离器等,分离乳化油的设备中有溶气气浮机等设备,现有的上述设备一般都单独工作使用,并且每种设备的除油效果不同,并且有些对进水的油含量有较高的要求,适用范围窄,发挥不了理想的作用,并且单体设备工作时,一般对进水的含油量有严格的限制,工作效率较低,难以发挥出理想效果。

鉴于此提出本发明。

发明内容

本发明的一个目的在于克服现有技术的不足,提供一种适用范围广,处理效率高的含油污水除油处理装置。

本发明的另一目的在于提供利用一种上述含油污水除油处理装置的污水处理方法。

为了实现第一发明目的,本发明采用如下技术方案:

一种含油污水除油处理装置,包括,

罐中罐,用于接收污水,并对污水进行油、水、泥初步分离;

卧式油水分离器,与罐中罐连通,以对罐中罐处理后的污水进行进一步的油、水分离处理;

絮凝反应罐,与卧式油水分离器连通,并设有加药口,用于进行絮凝反应;

溶气气浮机,与絮凝反应罐连通,以从絮凝反应后的污水中分离出絮凝反应产生的悬浮物,并通过排渣口排出;

污油收集容器,与罐中罐和卧式油水分离器连通,以收集罐中罐和卧式油水分离器排出的污油。

进一步,所述罐中罐具有第一污水入口、第一污水出口、第一污泥出口和第一污油出口;

所述卧式油水分离器具有第二污水入口,第二污水出口和第二污油出口;

所述絮凝反应罐具有第三污水入口和第三污水出口;

所述溶气气浮机具有第四污水入口和排水口;

所述污油收集容器具有污油入口;

所述卧式油水分离器的第二污水入口通过一级污水管路与罐中罐的第一污水出口连接;所述絮凝反应罐的第三污水入口通过二级污水管路与卧式油水分离器的第二污水出口连接;所述溶气气浮机的第四污水入口通过三级污水管路与絮凝反应罐的第三污水出口连接;所述污油收集容器的污油入口通过集油管路与罐中罐的第一污油出口和卧式油水分离器的第二污油出口连接。

进一步,还包括集水池和泥渣池,所述集水池用于容纳和存储待处理的含油污水,并通过总进液管与罐中罐的第一污水入口连接,在总进液管上设有污水提升泵,以将集水池内的含油污水泵入至罐中罐内,所述泥渣池通过排渣管与罐中罐的第一污泥出口和溶气气浮机的排渣口连接。

进一步,还包括与二级污水管路连接的加药装置,所述加药装置包括用于向絮凝反应罐中添加絮凝剂的第一加药装置和用于向絮凝反应罐中添加助凝剂的第二加药装置,且第一加药装置设置在第二加药装置的上游。

进一步,所述罐中罐包括,

罐体,该罐体包括,外罐和内罐,在内罐与外罐之间形成有环形腔室;

第一旋流分离器,设置在内罐中,并具有出油口和出水口;

穿过外罐并与内罐中的第一旋流分离器连接的进液管,所述进液管位于外罐外的一端形成第一污水入口;

设置在内罐上部的第一浮油收集装置,并连接有第一排油管延伸至外罐外部;

与内罐底部连接的排泥管,所述排泥管的另一端穿过外罐延伸至外罐外部,并形成所述第一污泥出口;

一端设置在内罐的内部,另一端设置在环形腔室内的内部水流管,以及一端设置在环形腔室内,另一端穿过外罐延伸至外罐外部的排水管,所述排水管位于外罐外的一端形成第一污水出口;

所述内罐的外壁上还设有第二浮油收集装置,所述第二浮油收集装置包括,围绕内罐外壁设置的收油堰槽,连接在收油堰槽底部的第二排油管,第二排油管的另一端延伸至外罐外部;

所述第一污油出口为两个,分别由第一排油管和第二排油管位于外罐外的一端形成。

进一步,所述收油堰槽为环形,并位于内罐的中上部,在收集堰槽远离内罐的一侧设有与环形腔室连通的开口,在第二排油管上设有排油阀,用于控制第二排油管的通断。

进一步,所述排水管位于环形腔室内的一端的管口设置在外罐底部的中心;所述内部水流管包括,设置在内罐中,由内罐中下部沿着内罐内壁向上延伸的第一管段,设置在内罐外侧,并通过一U形管穿过内罐壁与第一管段连接的第二管段,第二管段向外罐一侧延伸,设置在外罐内壁上的第三管段,第三管段的上端与第二管段连接,下端延伸至环形腔室的中下部。

进一步,所述卧式油水分离器,包括,

壳体,设置在壳体内的第二旋流分离器、波纹板聚结器,粗粒化聚合滤芯和高分子吸附滤芯;所述第二污水入口,第二污水出口和第二污油出口形成在壳体上;

所述壳体内部,设有一级滤芯腔室和二级滤芯腔室,分别用于安装粗粒化聚合滤芯和高分子吸附滤芯,设有旋流腔室和斜板腔室,分别用于安装第二旋流分离器和波纹板聚结器;在壳体顶部设有第三浮油收集装置,以收集来自旋流腔室、一级滤芯腔室、斜板腔室和二级滤芯腔室分离出的浮油。

进一步,所述第二旋流分离器与第二污水入口连通,所述一级滤芯腔室位于第二旋流分离器和波纹板聚结器之间,其入水口与第二旋流分离器的出水口连通,其出水口与波纹板聚结器入水口连通;所述二级滤芯腔室的入水口与波纹板聚结器的出水口连通,其出水口与壳体上的第二污水入口连通;所述壳体顶部还设有一集油腔,并通过排油管路与第三浮油收集装置连接,用于暂存浮油,所述壳体上的第二污油出口与第三浮油收集装置和/或集油腔连接。

为了实现第二发明目的,本发明采用如下技术方案:

一种利用上述的含油污水除油处理装置的污水处理方法,包括以下步骤:

第一步,将含油污水通入至罐中罐内,并在罐中罐内进行油、水、泥初步分离,使排出的污水含油量≤150mg/l;

第二步,将罐中罐处理后的污水通入至卧式油水分离器,在卧式油水分离器内进行进一步的油、水分离处理,使排出的污水含油量≤50mg/l;

第三步,将卧式油水分离器处理后的污水通入至絮凝反应罐内,并向絮凝反应罐内添加絮凝剂和/或助凝剂,进行絮凝反应;

第四步,将絮凝反应罐内的污水通入至溶气气浮机内,在溶气气浮机内产生大量微小气泡与污水中的微小悬浮物接触粘附,使悬浮物上浮而与水分离,使出水的油含量≤20mg/l。

采用本发明所述的技术方案后,带来以下有益效果:

本发明通过将不同类型的油水分离单体设备连贯组合,使各单体设备充分发挥自身的优点,扬长避短,协调配合完成油水分离功能,有效提高了其应用范围,能够广泛适用于处理各种不同种类的污水,满足后期深度处理的进水含油量要求,并且污水处理效率高,建设成本低,便于自动化管理,运行费用低,能够适应较大范围的水量变化,抗冲击能力强,处理效果稳定,封闭效果好,无异味散发。