申请日2017.11.21

公开(公告)日2018.02.23

IPC分类号C02F11/10; C10J3/48; C10J3/50; C10J3/52; C10J3/72; C10J3/74; C10J3/84; C10K1/12; C10K1/32; C10K1/34; C02F101/30; C02F101/20

摘要

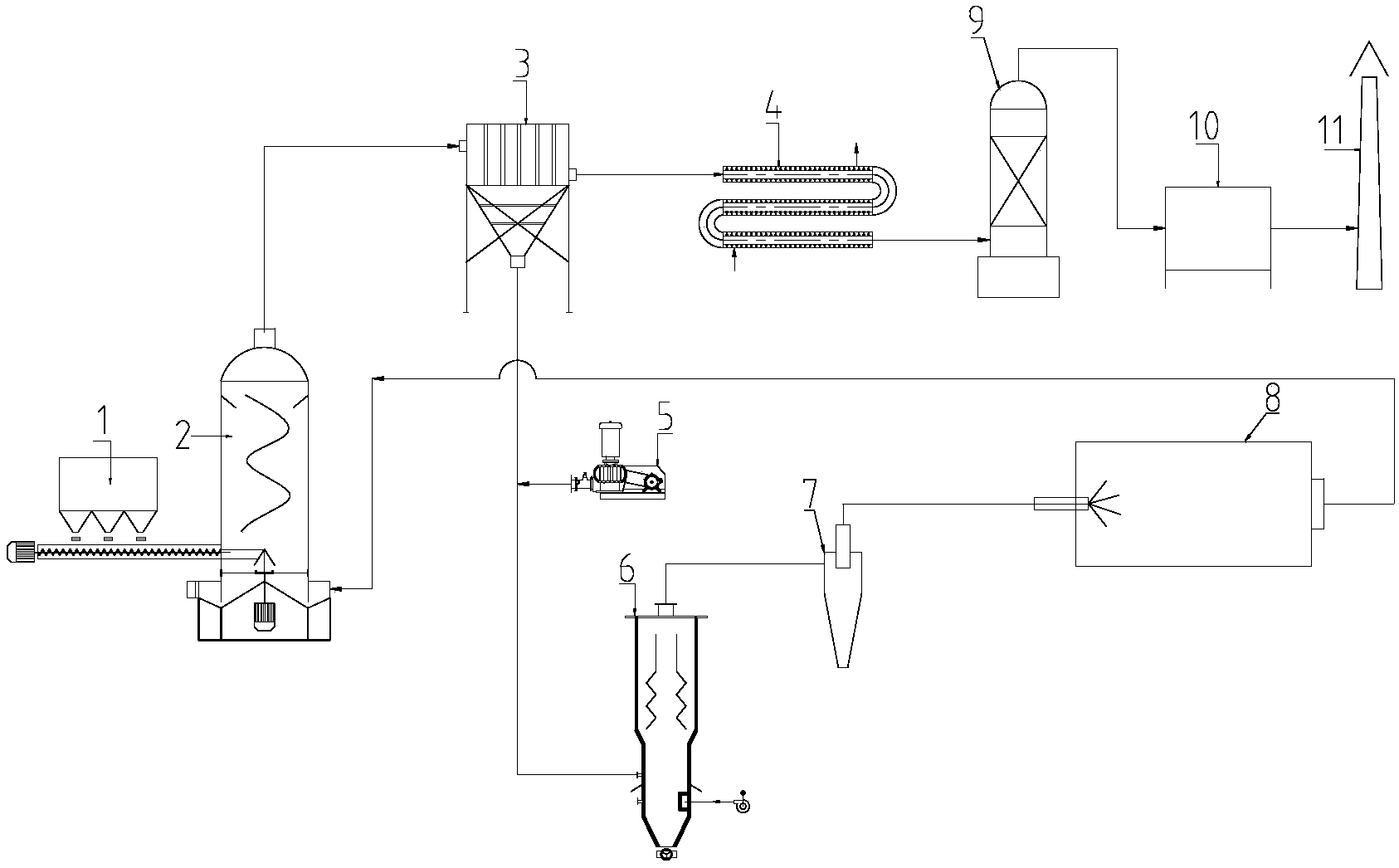

本发明涉及一种城市污泥干化热解气化自持焚烧系统,包括污泥进料收储装置、烟气干化装置和泥气分离装置,泥气分离装置底部的污泥出口依次连接气流化气化炉、生物质气净化器、生物质气热风系统,生物质气热风系统与烟气干化装置的烟气入口连接;烟气干化装置干化后污泥进入泥气分离装置分离,分离后的污泥由气力输送设备输送至气流化气化炉内热解气化降解为灰渣和热解气,热解气进入生物质气热风系统,生物质气热风系统中高温热风输送至烟气干化装置。本发明将污泥气化产生的生物质气作为预干燥热源循环利用,气化后灰渣可作为水泥等建材添加剂,对污泥中有机质分解彻底,重金属转化为无机结合态,实现了污泥稳定化、无害化、资源化利用。

摘要附图

权利要求书

1.一种城市污泥干化热解气化自持焚烧系统,包括依次连接的污泥进料收储装置、烟气干化装置和泥气分离装置,其特征在于,所述泥气分离装置底部的污泥出口依次连接气流化气化炉、生物质气净化器、生物质气热风系统,所述生物质气热风系统与所述烟气干化装置的烟气入口连接;

烟气干化装置干化后污泥进入泥气分离装置分离,分离后的污泥由气力输送设备输送至气流化气化炉内热解气化降解为灰渣和热解气,热解气经生物质气净化器进入生物质气热风系统,生物质气热风系统中生物质气燃烧产生高温热风输送至烟气干化装置。

2.根据权利要求1所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述泥气分离装置上部的烟气出口依次连接烟气余热回收利用装置、碱液洗涤塔、尾气净化除臭装置和烟囱。

3.根据权利要求1所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述气流化气化炉,包括炉体,所述炉体从下至上依次设置灰渣区、第一反应区和第二反应区,所述第一反应区设有添加料流化器和预干燥污泥进料口,所述预干燥污泥进料口位于添加料流化器上部,所述添加料流化器与流化风机连接,所述第二反应区包括外筒和内筒,所述内筒的上部为直板,下部为异波折板,所述第二反应区的顶部设有出气口,第一反应区的下部设有预留气化剂进口。

4.根据权利要求3所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述灰渣区的底部灰渣出口设有锁气阀。

5.根据权利要求3所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述炉体的筒壁采用保温材料,并内衬光滑的防腐材料。

6.根据权利要求3所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述第一反应区的下部设有多个助燃烧嘴。

7.根据权利要求3所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述第二反应区的外筒直径为第一反应区的1.2~1.4倍,所述第二反应区的高径比为2~4。

8.根据权利要求3所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述第二反应区的内筒直径为外筒直径的0.7~0.85,内筒上部与炉体顶板的间距为0.3~0.6倍外筒直径,内筒下部与第二反应区底部间距为0.3~0.4倍外筒直径。

9.根据权利要求3所述的城市污泥干化热解气化自持焚烧系统,其特征在于,所述异波折板的弯折角度为60°~90°。直板与异波折板的高度比为1:2~2:3。

说明书

城市污泥干化热解气化自持焚烧系统

技术领域

本发明涉及化工、环保领域,更具体地说,涉及一种城市污泥干化热解气化自持焚烧系统。

背景技术

污泥是污水处理后的产物,不仅含水量高,易腐烂,有强烈臭味,并且含有大量病原菌、寄生虫卵以及铬、汞等重金属和二恶英等难以降解的有毒有害及致癌物质。污泥未经处理随意堆放,经过雨水的侵蚀和渗漏作用,极易对地下水、土壤等造成二次污染,直接危害人类身体健康。

污泥热解反应环境为无氧或者缺氧,其NOx、SOx和重金属等污染物的排放远远低于焚烧过程中的排放量,从热解可获得炭化物、焦油和燃气,他们具有较高的热值和利用价值。相比传统干燥焚烧具有碳排放量极低,相比厌氧和堆肥等土地利用工艺占地面积小、处置彻底,是解决污泥问题的重要发展方向。

目前污泥热解的工程应用集中在中高温热解炭化,在应用中存在能耗高导致运行成本高企,生物炭最终利用路径难以打通,存在结焦和堵塞等问题。而在热解气化中,污泥中的有机质彻底分解为生物质可燃气和无机灰渣,实现了污泥中的有机质及重金属的稳定化处置和污泥能源化利用。

目前污泥等有机固废热解多采用外热式回转式炉、固定床等常规设备,与脱水污泥灰分含量高、灰熔点低等特性不相匹配,气化得率低(<50%)气化不彻底,生物质气热值(一般为6~8MJ)低利用价值受限。因此,污泥气化炉如何有效提高热效率、提高气化得率和生物质气品质,降低运行成本及提高设备稳定性、可靠性是规模化工程应用的关键。

发明内容

本发明要解决的技术问题在于,提供一种城市污泥干化热解气化自持焚烧系统,污泥气化产生的生物质气作为预干燥热源循环利用,气化后灰渣可作为水泥等建材添加剂,对污泥中有机质分解彻底,重金属转化为无机结合态,实现了污泥稳定化、无害化、资源化利用。

本发明解决其技术问题所采用的技术方案是:构造一种城市污泥干化热解气化自持焚烧系统,包括依次连接的污泥进料收储装置、烟气干化装置和泥气分离装置,所述泥气分离装置底部的污泥出口依次连接气流化气化炉、生物质气净化器、生物质气热风系统,所述生物质气热风系统与所述烟气干化装置的烟气入口连接;烟气干化装置干化后污泥进入泥气分离装置分离,分离后的污泥由气力输送设备输送至气流化气化炉内热解气化降解为灰渣和热解气,热解气经生物质气净化器进入生物质气热风系统,生物质气热风系统中生物质气燃烧产生高温热风输送至烟气干化装置。

上述方案中,所述泥气分离装置上部的烟气出口依次连接烟气余热回收利用装置、碱液洗涤塔、尾气净化除臭装置和烟囱。

上述方案中,所述气流化气化炉,包括炉体,所述炉体从下至上依次设置灰渣区、第一反应区和第二反应区,所述第一反应区设有添加料流化器和预干燥污泥进料口,所述预干燥污泥进料口位于添加料流化器上部,所述添加料流化器与流化风机连接,所述第二反应区包括外筒和内筒,所述内筒的上部为直板,下部为异波折板,所述第二反应区的顶部设有出气口,第一反应区的下部设有预留气化剂进口。

上述方案中,所述灰渣区的底部灰渣出口设有锁气阀。

上述方案中,所述炉体的筒壁采用保温材料,并内衬光滑的防腐材料。

上述方案中,所述第一反应区的下部设有多个助燃烧嘴。

上述方案中,所述第二反应区的外筒直径为第一反应区的1.2~1.4倍,所述第二反应区的高径比为2~4。

上述方案中,所述第二反应区的内筒直径为外筒直径的0.7~0.85,内筒上部与炉体顶板的间距为0.3~0.6倍外筒直径,内筒下部与第二反应区底部间距为0.3~0.4倍外筒直径。

上述方案中,所述异波折板的弯折角度为60°~90°。直板与异波折板的高度比为1:2~2:3。

实施本发明的城市污泥干化热解气化自持焚烧系统,具有以下有益效果:

1、本发明通过系统优化组合,干燥和热解气化分段反应,便于工艺控制。热解气化产生的生物质气体通过热风系统为预干燥提供热量,能量梯度利用降低了系统能耗,可实现能量自持。

2、本发明热解气化相比碳化反应更彻底,气化后灰渣可作为水泥等建材制造的添加剂或掺加料,产业链清晰成熟。热解气化相比干化焚烧尾气洁净,无二噁英和飞灰问题,尾气处理流程简短。

3、本发明采用污泥低温烟气干化技术作为前段污泥干化核心设备,雾化干化效率高,时间短;干化段结合喷动床和流化床原理能有效控制干化后出料粒径2~4mm,有效提高了为后续碳化效率。

4、本发明污泥烟气干化后污泥经布袋除尘器分离后采用气力输送方式送入后续的气流化气化炉,相比传统的螺旋输送或带式输送方式,充分利用本发明干化后污泥的粒径特点,既节约了输送能耗,整个系统的气密性好,操作环境无臭味、粉尘外溢。

5、本发明采用烟气直接干燥余热回收利用方式相比采用余热锅炉形式,减少了中间环节的能量耗损和设备投资,系统简单可靠。系统占地面积仅为传统干化焚烧的1/2~2/3。