申请日2015.10.31

公开(公告)日2017.05.10

IPC分类号C02F1/52; C02F1/56; C02F103/16

摘要

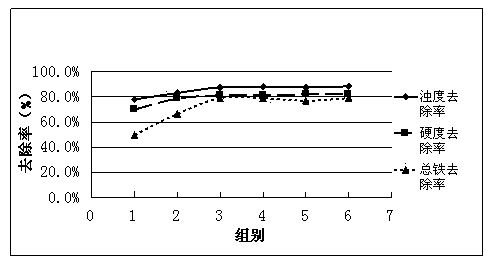

本发明提供一种冷轧酸性废水综合利用的方法。该方法包括步骤:(1)将冷轧酸性废水在调节池中曝气4-8h,通过管道输送至转炉浊环废水高架流槽的进水系统;(2)将酸性废水与转炉浊环废水按照1:5—1:16的比例混合;(3)混合后通过现场加药系统将混凝剂的量控制为1—11mg/L,絮凝剂的量控制为0.2—1.2mg/L。本发明能够通过将冷轧酸性废水与转炉除尘废水混合处理,充分利用铁离子的混凝作用,达到降低转炉废水pH值,去除悬浮物、硬度和总铁的作用,实现冷轧酸性废水综合利用的目的。

摘要附图

权利要求书

1.一种冷轧酸性废水综合利用的方法,其特征是:该方法包括如下步骤:

(1)将冷轧酸性废水在调节池中曝气4-8h,通过管道输送至转炉浊环废水高架流槽的进水系统;

(2)将酸性废水与转炉浊环废水按照1:5—1:16的比例混合;

(3)混合后通过现场加药系统将混凝剂的量控制为1—11mg/L,絮凝剂的量控制为0.2—1.2mg/L。

2.根据权利要求1所述的冷轧酸性废水综合利用的方法,其特征是:步骤(2)中所述的酸性废水与转炉浊环废水的混合比例为1:11。

3.根据权利要求1或2所述的冷轧酸性废水综合利用的方法,其特征是:步骤(3)中所述的混凝剂采用聚合硫酸铁,加入量为5mg/L。

4.根据权利要求1或2所述的冷轧酸性废水综合利用的方法,其特征是:步骤(3)中所述的絮凝剂采用絮凝剂PAM,加入的量为0.6mg/L。

说明书

一种冷轧酸性废水综合利用的方法

技术领域:

本发明涉及一种冷轧酸性废水综合利用的方法,属于钢铁冶金废水处理技术领域。

背景技术:

冷轧酸性废水设计处理量为180m3/h,废水pH值在2-3之间,废水中主要含有高浓度的Fe2+、Fe3+离子、现处理工艺主要是通过投加石灰,调节pH值,再经过混凝、沉淀达到达标排放的目的。由于酸性废水pH值低,中和废水需要大量的氢氧化钙,且废水中Fe2+、Fe3+离子的絮凝作用没有得到充分利用。

炼钢转炉浊环废水设计处理量为2200m3/h左右,污水量大,且悬浮物高,成分较复杂,pH值多在9以上,甚至可达11以上,目前是经过投加混凝剂、絮凝剂后进入斜板沉淀池后回用给炼钢用户。由于废水pH值高,污水中的碱度主要以CO32-形式存在,导致斜板沉淀池、管道及相关设备结垢严重,影响水的流通,污染环境。

所以将冷轧酸性废水与转炉浊环废水混合处理具有理论上的可行性。

检索相关专利文献没有发现关于将冷轧酸性废水用于转炉浊环废水处理的记录。

发明内容

本发明的目的是针对上述存在的问题提供一种冷轧酸性废水综合利用的方法,通过将冷轧酸性废水与转炉除尘废水混合处理,充分利用铁离子的混凝作用,达到降低转炉废水pH值,去除悬浮物、硬度和总铁的的作用,实现冷轧酸性废水综合利用的目的。

上述的目的通过以下技术方案实现:

一种冷轧酸性废水综合利用的方法,该方法包括如下步骤:

(1)将冷轧酸性废水在调节池中曝气4-8h,通过管道输送至转炉浊环废水高架流槽的进水系统;

(2)将酸性废水与转炉浊环废水按照1:5—1:16的比例混合;

(3)混合后通过现场加药系统将混凝剂的量控制为1—11mg/L,絮凝剂的量控制为0.2—1.2mg/L。

所述的冷轧酸性废水综合利用的方法,步骤(2)中所述的酸性废水与转炉浊环废水的混合比例为1:11。

所述的冷轧酸性废水综合利用的方法,步骤(3)中所述的混凝剂采用聚合硫酸铁,加入量为5mg/L。

所述的冷轧酸性废水综合利用的方法,步骤(3)中所述的絮凝剂采用絮凝剂PAM,加入的量为0.6mg/L。

有益效果:

本发明的方法投入试用后,冷轧废水站含酸系统每年可节约药剂成本90万元;电费约40万元;设备维护费用约25万元,每年可节约生产费用约155万元。且含酸废水与转炉废水混合后,转炉污泥中铁离子的含量明显增加,提高了污泥品质,增大了资源回收利用价值。