申请日2017.11.27

公开(公告)日2018.03.02

IPC分类号E02D29/045; E03F5/02; E03F3/04; E03F5/08

摘要

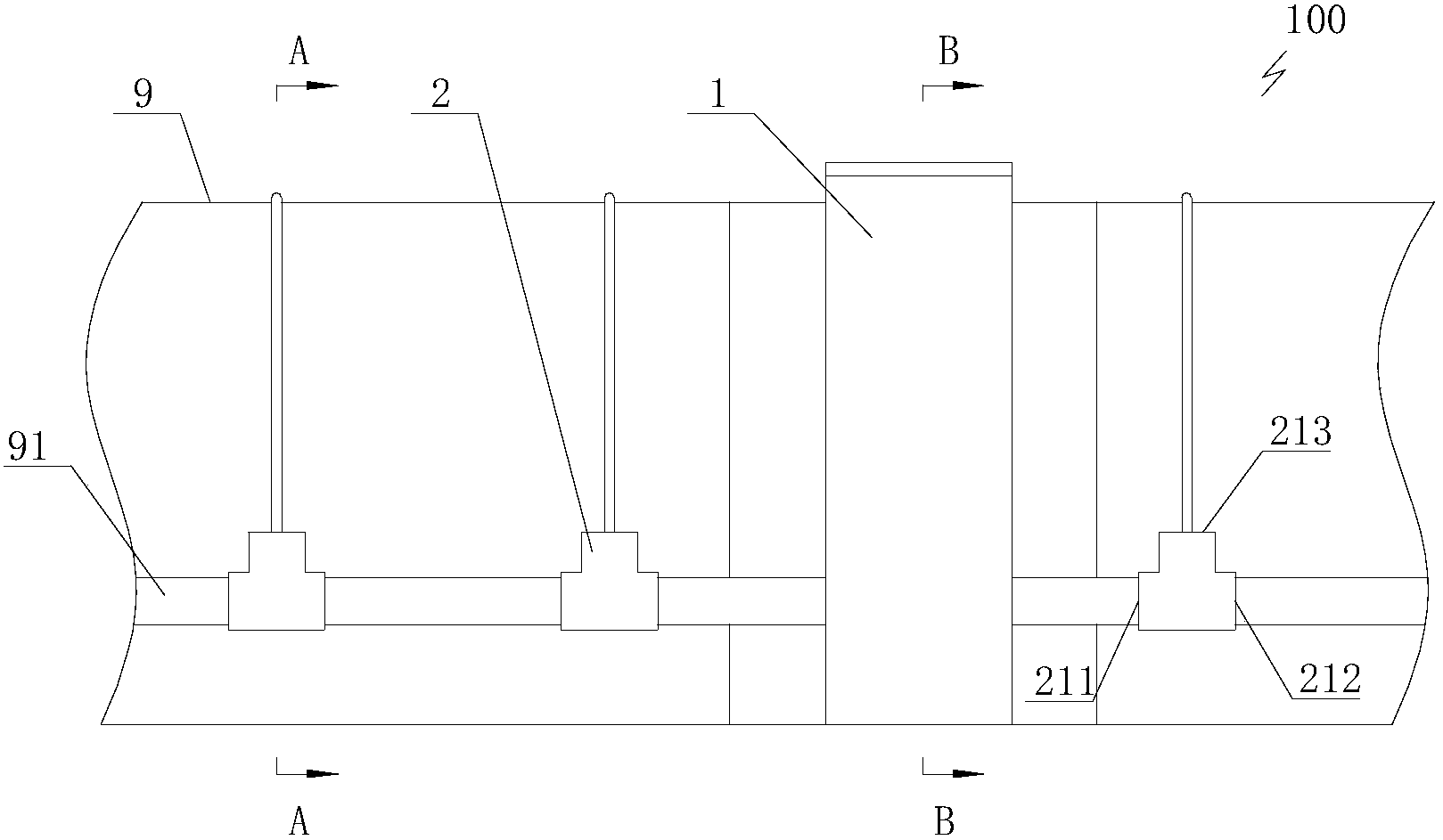

本发明为一种装配式钢制综合管廊污水管道检修结构,设置于由多个钢制管廊段纵向拼接构成的装配式钢制综合管廊上,装配式钢制综合管廊污水管道检修结构包括沿装配式钢制综合管廊纵向间隔设置的多个污水检查井,装配式钢制综合管廊污水管道检修结构还包括污水管道上设置的多个检查口结构,多个检查口结构沿污水管道的纵向设置,各检查口结构上设置能开启的密封结构,污水检查井内设置有能连通污水检查井两侧的污水管道的污水流槽。该结构克服现有技术中存在的施工工期长、造价高等问题,通过污水管道上设置的检查口结构减少污水检查井的数量,方便污水管道的清洁维护,突显装配式钢制综合管廊工期快、造价低的优点。

摘要附图

权利要求书

1.一种装配式钢制综合管廊污水管道检修结构,设置于由多个钢制管廊段纵向拼接构成的装配式钢制综合管廊上,其特征在于,所述装配式钢制综合管廊污水管道检修结构包括所述装配式钢制综合管廊内的污水管道上设置的多个检查口结构,多个所述检查口结构沿所述污水管道的纵向间隔设置,各所述检查口结构上设置有能开启的密封结构。

2.如权利要求1所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述装配式钢制综合管廊污水管道检修结构还包括沿所述装配式钢制综合管廊纵向间隔设置的多个污水检查井,所述污水检查井内设置有能连通所述污水检查井两侧的污水管道的污水流槽。

3.如权利要求2所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述污水检查井为与装配式钢制综合管廊上设置的送风井或排风井合建的混凝土式结构。

4.如权利要求1、2或3所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述检查口结构包括所述污水管道上设置的三通式检查接头,设定所述三通式检查接头上的同轴设置的两个接口为第一接口和第二接口,设定与所述第一接口垂直设置的另一接口为第三接口,所述第一接口和所述第二接口分别与所述三通式检查接头两侧的所述污水管道连通,所述第三接口上设置所述密封结构。

5.如权利要求4所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述检查口结构上设置有通风结构,所述通风结构包括一端能与所述污水管道内部连通且另一端向上延伸设置的通风管道,所述通风管道的另一端能伸出地面且连通设置通风帽,所述通风管道上设置有能控制所述通风管道与地面外部连通状态的通风阀。

6.如权利要求4所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述污水管道的内径尺寸小于800mm,所述第三接口的内径尺寸为800mm。

7.如权利要求4所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述污水管道的内径尺寸大于或等于800mm,所述第三接口的内径尺寸与所述污水管道的内径尺寸相等。

8.如权利要求2或3所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述污水检查井内位于所述污水管道的上方穿设污水支管,所述污水支管的出口能与所述污水流槽连通,所述污水流槽的直径尺寸大于所述污水管道的内径尺寸。

9.如权利要求2或3所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述污水检查井的顶端位于绿化带或人行道处,所述污水检查井的顶端高出地面100mm设置。

10.如权利要求2或3所述的装配式钢制综合管廊污水管道检修结构,其特征在于,所述污水检查井的顶端位于道路处,所述污水检查井的顶端与地面平齐设置。

说明书

装配式钢制综合管廊污水管道检修结构

技术领域

本发明涉及城市综合管廊技术领域,尤其涉及一种装配式钢制综合管廊污水管道检修结构。

背景技术

综合管廊为建于城市地下用于容纳两类及以上城市工程管线的构筑物及附属设施,即在城市地下建造一个隧道空间,将电力、通讯,天然气、供热、给排水等各种工程管线集于一体,设有专门的检修口、吊装口和监测系统,是保障城市运行的重要基础设施和“生命线”。综合管廊的建设可有效消除城市“拉链路”,保障道路交通通畅,同时保证地下管线安全运营。

装配式钢制综合管廊管片采用成品钢板,工厂流水线批量制作,现场拼装。通过将镀锌波纹钢板(管)用高强度螺栓紧固连接,内部根据需要安装组合式支架,结合外部二次防腐的新型管廊系统。

根据《室外排水设计规范》GB50014-2006规定:污水管道每间隔一定距离需设置检查井,检查井在直线管段的最大间距应根据疏通方法等具体情况确定,装配式钢制综合管廊根据室外排水规范在一定间距内设置污水检查井,通常采用在污水检查井处做混凝土管廊节点进行连接,各混凝土管廊节点需要现场浇注混凝土构成。

污水管道沿综合管廊的纵向设置,且由于污水管道的管径限制,无法在污水管道内进行长距离的管道清洁维护,如图7所示,通常每间隔几十米间距做现有污水检查井及相应的混凝土节点结构95,无法与综合管廊上的送风井92、排风井93合并建造,鉴于装配式钢制综合管廊管片的装配方式限制,装配式钢制综合管廊的污水检查井需现场浇注施工繁琐,该方式无法体现装配式钢制综合管廊工厂预制、装配式安装、工期短、造价低的优点,造成施工工期长、造价高等问题,不利于推广使用。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种装配式钢制综合管廊污水管道检修结构,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种装配式钢制综合管廊污水管道检修结构,克服现有技术中存在的施工工期长、造价高等问题,通过污水管道上设置的检查口结构减少污水检查井的数量,方便污水管道的清洁维护,突显装配式钢制综合管廊工期快、造价低的优点。

本发明的目的是这样实现的,一种装配式钢制综合管廊污水管道检修结构,设置于由多个钢制管廊段纵向拼接构成的装配式钢制综合管廊上,所述装配式钢制综合管廊污水管道检修结构包括所述装配式钢制综合管廊内的污水管道上设置的多个检查口结构,多个所述检查口结构沿所述污水管道的纵向间隔设置,各所述检查口结构上设置有能开启的密封结构。

在本发明的一较佳实施方式中,所述装配式钢制综合管廊污水管道检修结构还包括沿所述装配式钢制综合管廊纵向间隔设置的多个污水检查井,所述污水检查井内设置有能连通所述污水检查井两侧的污水管道的污水流槽。

在本发明的一较佳实施方式中,所述污水检查井为与装配式钢制综合管廊上设置的送风井或排风井合建的混凝土式结构。

在本发明的一较佳实施方式中,所述检查口结构包括所述污水管道上设置的三通式检查接头,设定所述三通式检查接头上的同轴设置的两个接口为第一接口和第二接口,设定与所述第一接口垂直设置的另一接口为第三接口,所述第一接口和所述第二接口分别与所述三通式检查接头两侧的所述污水管道连通,所述第三接口上设置所述密封结构。

在本发明的一较佳实施方式中,所述检查口结构上设置有通风结构,所述通风结构包括一端能与所述污水管道内部连通且另一端向上延伸设置的通风管道,所述通风管道的另一端能伸出地面且连通设置通风帽,所述通风管道上设置有能控制所述通风管道与地面外部连通状态的通风阀。

在本发明的一较佳实施方式中,所述污水管道的内径尺寸小于800mm,所述第三接口的内径尺寸为800mm。

在本发明的一较佳实施方式中,所述污水管道的内径尺寸大于或等于800mm,所述第三接口的内径尺寸与所述污水管道的内径尺寸相等。

在本发明的一较佳实施方式中,所述污水检查井内位于所述污水管道的上方穿设污水支管,所述污水支管的出口能与所述污水流槽连通,所述污水流槽的直径尺寸大于所述污水管道的内径尺寸。

在本发明的一较佳实施方式中,所述污水检查井的顶端位于绿化带或人行道处,所述污水检查井的顶端高出地面100mm设置。

在本发明的一较佳实施方式中,所述污水检查井的顶端位于道路处,所述污水检查井的顶端与地面平齐设置。

由上所述,本发明提供的装配式钢制综合管廊污水管道检修结构具有如下有益效果:

(1)本发明的装配式钢制综合管廊污水管道检修结构中,污水管道上间隔设置的检查口结构能够满足《室外排水设计规范》GB50014-2006对污水检查井间距的要求,满足污水管道检修、清掏和维护的要求,从而有效减少装配式钢制综合管廊上污水检查井的数量,进而减少现场浇注混凝土施工,充分体现了装配式钢制综合管廊工厂制作、现场组装的特点;

(2)本发明的装配式钢制综合管廊污水管道检修结构中,污水检查井内的污水流槽有利于污水水利条件,减少污水沉淀及淤积,便于清理和维护;

(3)本发明的装配式钢制综合管廊污水管道检修结构中,检查口结构上设置通风结构可在污水管道检修、清淤和维护时及时排出有害气体,避免对工作人员造成人身伤害;

(4)本发明的装配式钢制综合管廊污水管道检修结构可以更加突出装配式钢制综合管廊可大范围工程制作、施工快、造价低的优点,使装配式钢制综合管廊可以更广的推广应用。