申请日2017.12.08

公开(公告)日2018.03.13

IPC分类号C02F1/12; C02F1/16; C02F103/18

摘要

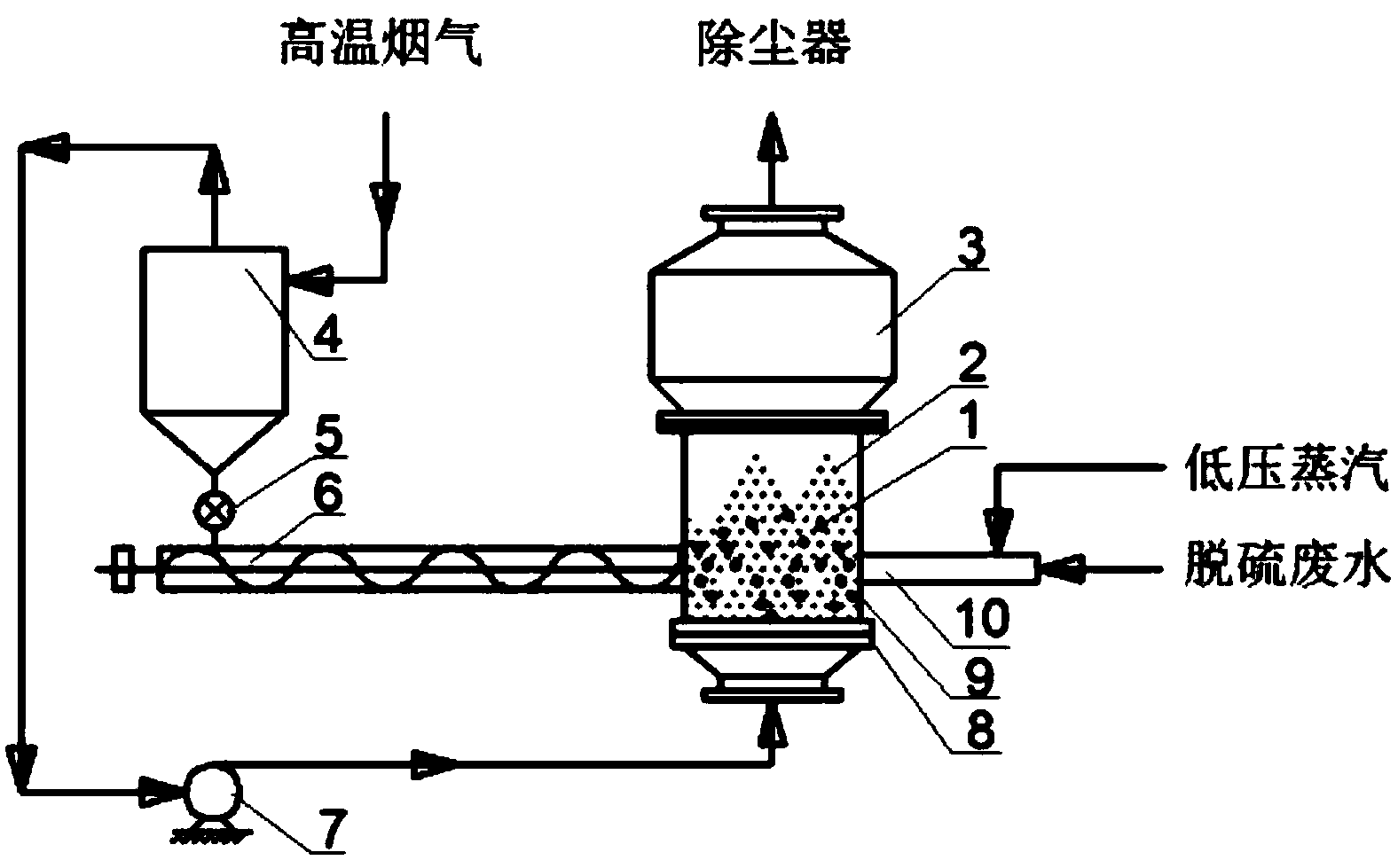

一种锅炉烟气脱硫废水处理方法,从空预器前烟道旁路抽取适量高温烟气,将抽取的高温烟气送入干燥空间,并在该干燥空间中添加飞灰,通过将脱硫废水喷入干燥空间与飞灰混合,实现对脱硫废水的蒸发干燥,并在干燥后形成固态粉体,然后将混合有固态粉体的烟气送入除尘装置处理,分离收集其中的固态粉体;以及一种锅炉烟气脱硫废水处理系统,包括干燥容器和除尘器,干燥容器上设置有分别将飞灰和脱硫废水输送到干燥空间的输入口,脱硫废水通过喷嘴喷入干燥空间与飞灰混合,并在干燥后形成固态粉体,出气口与除尘器入口连通。本发明提供的方法和系统可使脱硫废水快速干燥、干燥后的固体物易于收集、体积小、散热少、设备制造成本低、无任何结壁现象。

摘要附图

权利要求书

1.一种锅炉烟气脱硫废水处理方法,其特征在于,该方法从空预器前烟道抽取适量高温烟气,将抽取的高温烟气送入干燥空间中,并在该干燥空间中添加飞灰,通过将脱硫废水喷入干燥空间与飞灰混合,实现对脱硫废水的蒸发干燥,并在干燥后形成固态粉体,然后将混合有固态粉体的烟气送入除尘装置进行处理,分离并收集其中的固态粉体。

2.如权利要求1所述的方法,其特征在于,所述干燥空间中还添加有若干高铝瓷珠,使其工作时在所述干燥空间中处于流化状态。

3.如权利要求1或2所述的方法,其特征在于,将所述抽取的高温烟气送入所述干燥空间前,对其进行除尘处理,从中分离并收集得到用于添加到所述干燥空间中的所述飞灰。

4.如权利要求2所述的方法,其特征在于,将所述混合有固态粉体的烟气送入所述除尘装置前,对其进行瓷珠分离处理,使所述高铝瓷珠从所述混合有固态粉体的烟气中分离。

5.一种用于实施权利要求1-4任一所述方法的锅炉烟气脱硫废水处理系统,其特征在于,该系统包括干燥容器和除尘器,干燥容器下部设置有进气口,容器上部设置有出气口,容器内在进气口的上方设置有多孔板隔层,并在隔层上方形成干燥空间,干燥容器上还设置有分别将飞灰和脱硫废水输送到干燥空间的输入口,脱硫废水通过喷嘴喷入干燥空间与飞灰混合,并在干燥后形成固态粉体,干燥容器的出气口与除尘器入口连通。

6.如权利要求5所述的系统,其特征在于,所述干燥空间中添加有若干高铝瓷珠,使其工作时在所述干燥空间中处于流化状态。

7.如权利要求5所述的系统,其特征在于,所述出气口与所述干燥空间之间还设置有瓷珠分离器,以将所述高铝瓷珠留置在干燥空间中。

8.如权利要求5所述的系统,其特征在于,所述系统还设置有多管除尘器、螺旋输送器和风机,多管除尘器的排灰口处设置有旋转灰阀,旋转灰阀的出口与螺旋输送器的输入口相接,螺旋输送器的输出口与所述干燥容器的飞灰输入口相接,多管除尘器的进风口通过管道与锅炉空预器前烟道旁接,多管除尘器的排风口经管道与风机进风口相接,风机出风口经管道与干燥容器的进气口相接,从锅炉空预器前烟道抽取的高温烟气经多管除尘器处理后,从中分离并收集飞灰,并通过螺旋输送器将所收集的飞灰输送到所述干燥空间,经多管除尘器处理后的部分或全部高温烟气由风机输送到所述干燥容器。

9.如权利要求5所述的系统,其特征在于,所述多孔板隔层包括上多孔压板、下多孔压板及丝网,丝网位于上多孔压板及下多孔压板之间,上多孔压板及下多孔压板上密布有若干孔,上多孔压板上的孔的上端及下多孔压板上的孔的下端呈喇叭口状。

10.如权利要求9所述的系统,其特征在于,所述孔的孔径选择范围为1mm-10mm,所述喇叭口的张角的选择范围为90度-150度。

说明书

一种锅炉烟气脱硫废水处理方法及系统

技术领域

本发明涉及火电厂脱硫废水处理的技术领域,尤其是一种锅炉烟气脱硫废水处理方法及系统。

背景技术

为了减少二氧化硫的排放,我国的燃煤火电厂都装备了烟气脱硫系统,其中石灰石——石膏湿法烟气脱硫应用最为广泛,该系统运行时会产生一定量的脱硫废水,废水中含有多种污染物,排放前必须进行处理,处理方法应用最广泛的是物理化学法,但该方法工艺复杂、运行成本高并且无法去除氯离子。随着可持续发展道路的推进,必须要创新脱硫废水零排放工艺,建设更加环保,更加清洁的燃煤电厂,不仅是对环境的保护,而且还会产生巨大的经济效益,脱硫废水的零排放是今后脱硫废水处理的主要方向。

利用燃煤锅炉烟道气处理脱硫废水,是脱硫废水零排放的一种非常实用的技术。例如,日本三菱重工为一台500MW机组设计了脱硫废水蒸发系统,从空预器前烟道旁路抽取3.5%的烟气量用于废水蒸发,这使得热能降低了0.4%,废水中的重金属及盐类等固体物使后续除尘设备灰尘处理量增加3%。经实测表明,废水中的氯化物经蒸发处理后形成一种和飞灰大小相似的盐类,废水中含有的汞形成固体沉淀下来,该蒸发系统所产生的固体物能够被独立捕获下来并与飞灰或其他如水泥、石灰等物质形成一种稳定的产物。

目前,国内利用烟道气处理脱硫废水主要有两种技术:一是直接烟道喷雾法,在空预器出口烟道上安装脱硫废水喷嘴,将脱硫废水喷入烟道中进行蒸发,由于现有燃煤锅炉烟气余热已充分利用,进除尘器前温度已接近酸露点,无法再利用,并且该法存在烟道壁结灰、结疤,甚至堵塞等现象,严重影响锅炉的正常运行。二是旁路烟道喷雾法,从空预器前烟道旁路抽取一定量的烟气,采用喷雾干燥技术处理脱硫废水。

喷雾干燥运行过程中存在以下缺点:

(1)粘壁现象严重,清灰劳动强度大,粘在壁上的灰有时会突然脱落,形成雪崩现象,影响后续设备的正常运行。

(2)设备庞大,散热损失大,投资大。

(3)喷雾干燥对喷嘴要求非常严格,喷嘴结构复杂,并且脱硫废水中含有一定量的钙镁离子,喷嘴易堵塞,影响正常运行。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种可使脱硫废水快速干燥、干燥后的固体物易于收集、体积小、散热少、设备制造成本低、无任何结壁现象的锅炉烟气脱硫废水处理方法及系统。

为了实现上述目的,本发明的技术方案如下:

一种锅炉烟气脱硫废水处理方法,该方法从空预器前烟道抽取适量高温烟气,将抽取的高温烟气送入干燥空间中,并在该干燥空间中添加飞灰,通过将脱硫废水喷入干燥空间与飞灰混合,实现对脱硫废水的蒸发干燥,并在干燥后形成固态粉体,然后将混合有固态粉体的烟气送入除尘装置进行处理,分离并收集其中的固态粉体。

进一步,所述干燥空间中还添加有若干高铝瓷珠,使其工作时在所述干燥空间中处于流化状态。

进一步,将所述抽取的高温烟气送入所述干燥空间前,对其进行除尘处理,从中分离并收集得到用于添加到所述干燥空间中的所述飞灰。

进一步,将所述混合有固态粉体的烟气送入所述除尘装置前,对其进行瓷珠分离处理,使所述高铝瓷珠从所述混合有固态粉体的烟气中分离。

以及一种用于实施前述方法的锅炉烟气脱硫废水处理系统,该系统包括干燥容器和除尘器,干燥容器下部设置有进气口,容器上部设置有出气口,容器内在进气口的上方设置有多孔板隔层,并在隔层上方形成干燥空间,干燥容器上还设置有分别将飞灰和脱硫废水输送到干燥空间的输入口,脱硫废水通过喷嘴喷入干燥空间与飞灰混合,并在干燥后形成固态粉体,干燥容器的出气口与除尘器入口连通。

进一步,所述干燥空间中添加有若干高铝瓷珠,使其工作时在所述干燥空间中处于流化状态。

进一步,所述出气口与所述干燥空间之间还设置有瓷珠分离器,以将高铝瓷珠留置在干燥空间中。

进一步,所述系统还设置有多管除尘器、螺旋输送器和风机,多管除尘器的排灰口处设置有旋转灰阀,旋转灰阀的出口与螺旋输送器的输入口相接,螺旋输送器的输出口与所述干燥容器的飞灰输入口相接,多管除尘器的进风口通过管道与锅炉空预器前烟道旁接,多管除尘器的排风口经管道与风机进风口相接,风机出风口经管道与干燥容器的进气口相接,从锅炉空预器前烟道抽取的高温烟气经多管除尘器处理后,从中分离并收集飞灰,并通过螺旋输送器将所收集的飞灰输送到所述干燥空间,经多管除尘器处理后的部分或全部高温烟气由风机输送到所述干燥容器。

进一步,所述多孔板隔层包括上多孔压板、下多孔压板及丝网,丝网位于上多孔压板及下多孔压板之间,上多孔压板及下多孔压板上密布有若干孔,上多孔压板上的孔的上端及下多孔压板上的孔的下端呈喇叭口状。

进一步,所述孔的孔径选择范围为1mm-10mm,所述喇叭口的张角的选择范围为90度-150度。

进一步,所述瓷珠分离器呈筒状,沿其中心线设置有封闭内管,封闭内管上下端均呈尖头状,封闭内管外表面设置有多头螺旋叶片,封闭内管及螺旋叶片固定在瓷珠分离器的筒壁上,螺旋叶片与瓷珠分离器筒壁之间留有能使所述高铝瓷珠通过的间隙。

与旁路烟道喷雾干燥相比,本发明具有如下优点:

1、干燥容器中设置高浓度的飞灰及高铝瓷珠,彻底解决干燥容器的粘壁难题;

2、该系统对喷嘴的雾化要求极低,主要起分散作用,喷嘴口大,不结垢、不堵塞,特别适用于易结垢、易沉淀的脱硫废水;

3、该系统操作速度可达8m/s以上,是喷雾干燥体积的1/20、散热面积的1/5,设备造价低,散热量小,设备小,新增的脱硫废水处理装置对于已有锅炉周围通道及设备的影响极小;

4、由于存在飞灰及高铝瓷珠的研磨作用,脱硫废水中固体物,干燥后粒径更小,不影响粉煤灰的资源化利用;

5、该系统是设在旁路烟道上的,对整个锅炉系统的正常、稳定运行无任何影响。