申请日2017.12.08

公开(公告)日2018.03.13

IPC分类号C02F1/16; C02F1/06; C02F1/12; C02F103/18

摘要

一种利用烟气余热浓缩脱硫废水的浓液干燥系统,包括烟道换热器、蒸发器组、尾气冷凝器、尾气冷凝罐和脱硫废水干燥系统,脱硫废水管路和烟道加热器与蒸发器组连接,经蒸发器组处理后的蒸汽经管路依次进入尾气冷凝器和尾气冷凝罐,经蒸发器组处理后的脱硫废水浓缩液经管路进入脱硫废水干燥系统;其中烟道换热器利用烟气余热加热蒸发器组内的脱硫废水;蒸发器组通过蒸发方式将脱硫废水中杂质分离;尾气冷凝器将蒸发的蒸汽降温冷凝;尾气冷凝罐存储冷凝水并送入成品水箱;脱硫废水干燥系统中脱硫废水浓缩液喷入干燥空间与飞灰混合并形成固态粉体而被收集。本系统工艺过程无固废废水废气产生,烟气余热蒸发的凝结水全部回用,投资费用低,维护成本低。

摘要附图

权利要求书

1.一种利用烟气余热浓缩脱硫废水的浓液干燥系统,其特征在于,该系统包括:烟道换热器、蒸发器组、尾气冷凝器、尾气冷凝罐和脱硫废水干燥系统,脱硫废水管路和所述烟道加热器与所述蒸发器组连接,经过所述蒸发器组处理后的蒸汽通过管路依次进入所述尾气冷凝器和所述尾气冷凝罐,经过所述蒸发器组处理后的脱硫废水浓缩液通过管路进入脱硫废水干燥系统;其中,

所述烟道换热器,设置在锅炉空预器出口烟道,利用烟气余热加热蒸发器组内的脱硫废水;

所述蒸发器组,包括至少一组蒸发器,每组所述蒸发器包括由管道连接成环的加热器、循环泵和分离器,所述烟道换热器与所述加热器连接,所述分离器上设置有蒸汽出口和脱硫废水浓缩液出口,蒸发器组通过蒸发的方式将脱硫废水中水分与盐分杂质分离;

所述尾气冷凝器,将蒸发的蒸汽降温冷凝;

所述尾气冷凝罐,存储冷凝水并送入成品水箱;

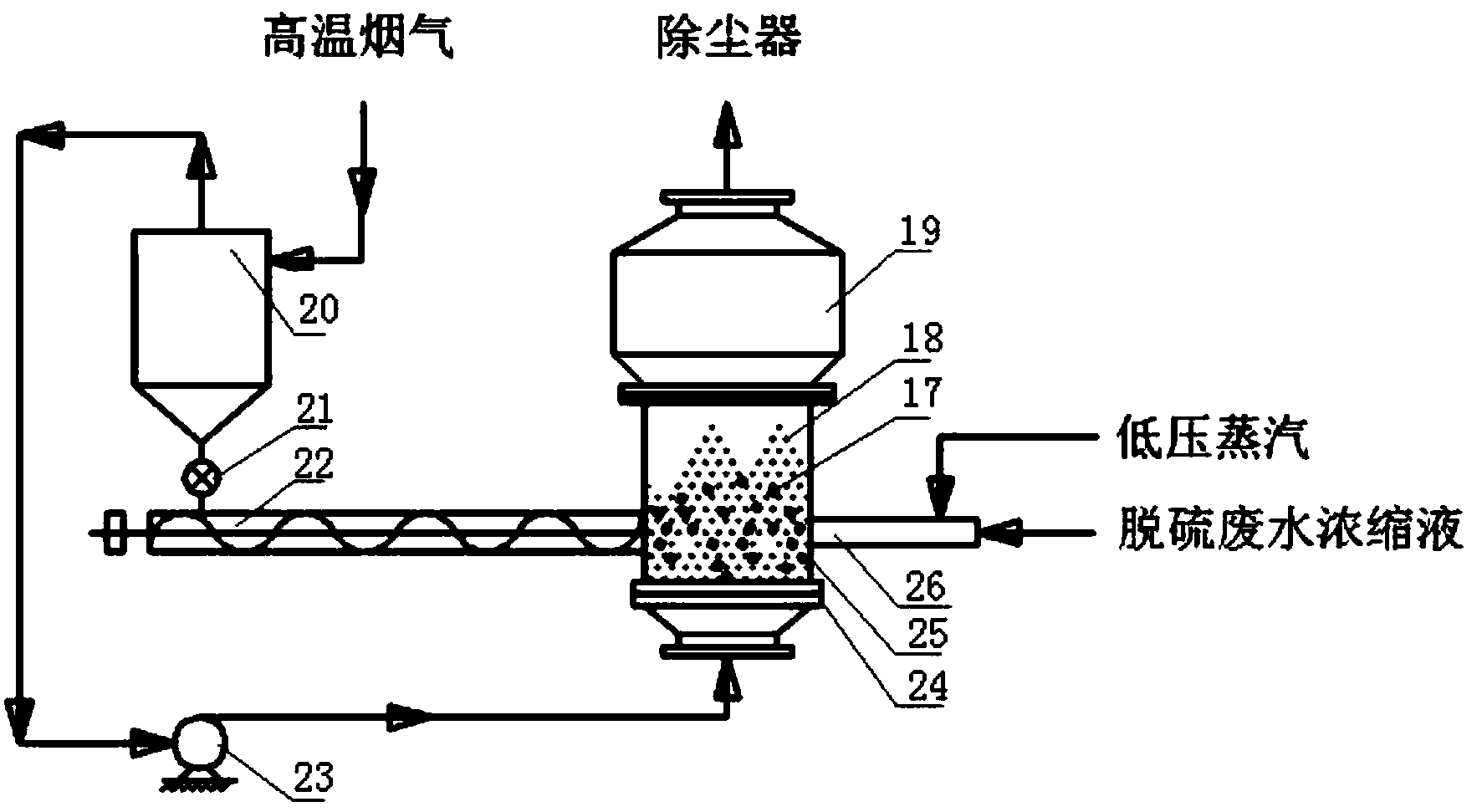

所述脱硫废水干燥系统,包括干燥容器和除尘器,干燥容器下部设置有进气口,容器上部设置有出气口,容器内在进气口的上方设置有多孔板隔层,并在隔层上方形成干燥空间,干燥容器上还设置有分别将飞灰和脱硫废水浓缩液输送到干燥空间的输入口,经过所述蒸发器组处理后的脱硫废水浓缩液通过喷嘴喷入干燥空间与飞灰混合,并在干燥后形成固态粉体,干燥容器的出气口与除尘器入口连通。

2.如权利要求1所述的浓液干燥系统,其特征在于,所述干燥空间中添加有若干高铝瓷珠,使其工作时在所述干燥空间中处于流化状态;所述出气口与所述干燥空间之间还设置有瓷珠分离器,以将所述高铝瓷珠留置在干燥空间中。

3.如权利要求1所述的浓液干燥系统,其特征在于,当设置多组所述蒸发器时,蒸发器串联连接:上一级所述分离器的蒸汽出口与下一级所述加热器连接,上一级分离器的脱硫废水浓缩液出口与下一级分离器连接。

4.如权利要求3所述的浓液干燥系统,其特征在于,除第一组外的其他所述蒸发器中的加热器上设置有冷凝水出口,所述冷凝水出口与所述尾气冷凝罐连接。

5.如权利要求1所述的浓液干燥系统,其特征在于,所述尾气冷凝罐上连接有尾气抽真空装置。

6.如权利要求1所述的浓液干燥系统,其特征在于,所述烟气换热器上设置有与换热管连接的蒸汽发生器和下集水箱,所述蒸汽发生器通过蒸汽管路与所述加热器的蒸汽入口连接,加热器的冷凝水出口与所述一效冷凝罐的冷凝水入口连接,一效冷凝罐的冷凝水出口通过水泵与所述下集水箱连接形成介质水的循环回路。

7.如权利要求6所述的浓液干燥系统,其特征在于,所述一效冷凝罐上设置有补水管路。

8.如权利要求6所述的浓液干燥系统,其特征在于,所述一效冷凝罐上设置有一效抽真空装置。

9.如权利要求1所述的浓液干燥系统,其特征在于,所述尾气冷凝器内设置有冷却水管。

10.如权利要求1所述的浓液干燥系统,其特征在于,所述脱硫废水干燥系统还设置有多管除尘器、螺旋输送器和风机,多管除尘器的排灰口处设置有旋转灰阀,旋转灰阀的出口与螺旋输送器的输入口相接,螺旋输送器的输出口与所述干燥容器的飞灰输入口相接,多管除尘器的进风口通过管道与锅炉空预器前烟道旁接,多管除尘器的排风口经管道与风机进风口相接,风机出风口经管道与干燥容器的进气口相接,从锅炉空预器前烟道抽取的高温烟气经多管除尘器处理后,从中分离并收集飞灰,并通过螺旋输送器将所收集的飞灰输送到所述干燥空间,经多管除尘器处理后的部分或全部高温烟气由风机输送到所述干燥容器。

说明书

一种利用烟气余热浓缩脱硫废水的浓液干燥系统

技术领域

本发明涉及火电厂脱硫废水处理的技术领域,尤其是一种利用烟气余热浓缩脱硫废水的浓液干燥系统。

背景技术

石灰石—石膏法脱硫工艺(FGD)是世界上应用最广泛的一种脱硫技术,燃煤火力发电厂配套的烟气脱硫工程约90%采用此工艺。

在大型火力发电厂石灰石-石膏湿法锅炉烟气脱硫系统中,为保证脱硫效率,维持系统氯离子平衡,需要排出部分脱硫废水。因废水中含有大量溶解盐、固体悬浮物及少量氟离子、重金属离子等有害污染物,不能直接排放,成为燃煤电厂最难处理的废水之一。目前,通常采用的脱硫废水处理工艺是采用化学处理方法对废水进行絮凝、沉降及中和,减少废水中的悬浮物及有害物质,处理后出水含盐量很高,直接排放造成二次污染。近年来,国内外都很多学者开始研究脱硫废水零排放处理技术。

脱硫废水之所以难以处理,主要是因为其中含有高浓度钙、镁、硫酸根、氯根和氟根等离子。工艺上和工程上的主要难点表现为:

(1)脱硫废水水量不大;但工程相对占地面积较大,工艺流程和设备复杂。

(2)工程设备费用和运行费用较高,电厂难以接受。

(3)部分含量很少的离子,如:氟离子等,难以去除;不能达到排放标准。

(4)结垢、腐蚀等问题常有发生;影响系统安全运行。

(5)系统维护维修麻烦复杂。

(6)除经处理的水回用外;电厂本身的效益很小,投入巨大。

由于这些原因,现在我国上千座燃煤电厂,仅有数个电厂尝试了零排放工程的建设和运营。在这几个已经运行的零排放工程中,都可以发现有这样或那样的问题和不足。因此,现实要求一种低能耗、高效、易维护的,能为大家所接受的新工艺,新技术的出现。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种利用烟气余热浓缩脱硫废水的浓液干燥系统,从而达到减少脱硫废水排放的目的。

为了实现上述目的,本发明的技术方案如下:

一种利用烟气余热浓缩脱硫废水的浓液干燥系统,其特征在于,该系统包括:烟道换热器、蒸发器组、尾气冷凝器、尾气冷凝罐和脱硫废水干燥系统,脱硫废水管路和所述烟道加热器与所述蒸发器组连接,经过所述蒸发器组处理后的蒸汽通过管路依次进入所述尾气冷凝器和所述尾气冷凝罐,经过所述蒸发器组处理后的脱硫废水浓缩液通过管路进入脱硫废水干燥系统;其中,

所述烟道换热器,设置在锅炉空预器出口烟道,利用烟气余热加热蒸发器组内的脱硫废水;

所述蒸发器组,包括至少一组蒸发器,每组所述蒸发器包括由管道连接成环的加热器、循环泵和分离器,所述烟道换热器与所述加热器连接,所述分离器上设置有蒸汽出口和脱硫废水浓缩液出口,蒸发器组通过蒸发的方式将脱硫废水中水分与盐分杂质分离;

所述尾气冷凝器,将蒸发的蒸汽降温冷凝;

所述尾气冷凝罐,存储冷凝水并送入成品水箱;

所述脱硫废水干燥系统,包括干燥容器和除尘器,干燥容器下部设置有进气口,容器上部设置有出气口,容器内在进气口的上方设置有多孔板隔层,并在隔层上方形成干燥空间,干燥容器上还设置有分别将飞灰和脱硫废水浓缩液输送到干燥空间的输入口,经过所述蒸发器组处理后的脱硫废水浓缩液通过喷嘴喷入干燥空间与飞灰混合,并在干燥后形成固态粉体,干燥容器的出气口与除尘器入口连通。

进一步,所述干燥空间中添加有若干高铝瓷珠,使其工作时在所述干燥空间中处于流化状态;所述出气口与所述干燥空间之间还设置有瓷珠分离器,以将所述高铝瓷珠留置在干燥空间中。

进一步,当设置多组所述蒸发器时,蒸发器串联连接:上一级所述分离器的蒸汽出口与下一级所述加热器连接,上一级分离器的脱硫废水浓缩液出口与下一级分离器连接。

进一步,除第一组外的其他所述蒸发器中的加热器上设置有冷凝水出口,所述冷凝水出口与所述尾气冷凝罐连接。

进一步,所述尾气冷凝罐上连接有尾气抽真空装置。

进一步,所述烟气换热器上设置有与换热管连接的蒸汽发生器和下集水箱,所述蒸汽发生器通过蒸汽管路与所述加热器的蒸汽入口连接,加热器的冷凝水出口与所述一效冷凝罐的冷凝水入口连接,一效冷凝罐的冷凝水出口通过水泵与所述下集水箱连接形成介质水的循环回路。

进一步,所述一效冷凝罐上设置有补水管路。

进一步,所述一效冷凝罐上设置有一效抽真空装置。

进一步,所述尾气冷凝器内设置有冷却水管。

进一步,所述脱硫废水干燥系统还设置有多管除尘器、螺旋输送器和风机,多管除尘器的排灰口处设置有旋转灰阀,旋转灰阀的出口与螺旋输送器的输入口相接,螺旋输送器的输出口与所述干燥容器的飞灰输入口相接,多管除尘器的进风口通过管道与锅炉空预器前烟道旁接,多管除尘器的排风口经管道与风机进风口相接,风机出风口经管道与干燥容器的进气口相接,从锅炉空预器前烟道抽取的高温烟气经多管除尘器处理后,从中分离并收集飞灰,并通过螺旋输送器将所收集的飞灰输送到所述干燥空间,经多管除尘器处理后的部分或全部高温烟气由风机输送到所述干燥容器。

进一步,所述多孔板隔层包括上多孔压板、下多孔压板及丝网,丝网位于上多孔压板及下多孔压板之间,上多孔压板及下多孔压板上密布有若干孔,上多孔压板上的孔的上端及下多孔压板上的孔的下端呈喇叭口状。

进一步,所述孔的孔径选择范围为1mm-10mm,所述喇叭口的张角的选择范围为90度-150度。

进一步,所述瓷珠分离器呈筒状,沿其中心线设置有封闭内管,封闭内管上下端均呈尖头状,封闭内管外表面设置有多头螺旋叶片,封闭内管及螺旋叶片固定在瓷珠分离器的筒壁上,螺旋叶片与瓷珠分离器筒壁之间留有能使所述高铝瓷珠通过的间隙。

本发明的优点有:

1)烟道加热器利用锅炉尾部烟道烟气余热加热脱硫废水,与利用蒸发器进行的多效闪蒸技术相结合。既达到余热利用,又可以降低烟气进入脱硫吸收塔的温度,从而降低了脱硫系统的水耗。通过烟气加热,进入脱硫系统的烟气温度可降低约5-8℃,降低脱硫系统阻力约60Pa。

2)采用多组蒸发器组合的多效闪蒸技术,实现能源阶梯利用,提高了能源的利用率。利用锅炉尾部烟气余热,整个蒸发过程无外部蒸汽输入,实现低能源消耗。

3)不需要对脱硫废水进行三联箱处理和预处理,节省了上述环节的投资和运行成本,避免了由于三联箱处理污泥的产生。

4)脱硫废水浓缩中,不添加任何药物,蒸溜出的洁净水回用。

5)脱硫废水处理系统回水率大于90%。

6)与旁路烟道喷雾干燥相比,脱硫废水干燥系统中干燥容器中设置高浓度的飞灰及高铝瓷珠,彻底解决干燥容器的粘壁难题。

7)脱硫废水干燥系统对喷嘴的雾化要求极低,主要起分散作用,喷嘴口大,不结垢、不堵塞,特别适用于易结垢、易沉淀的脱硫废水。

8)脱硫废水干燥系统操作速度可达8m/s以上,是喷雾干燥体积的1/20、散热面积的1/5,设备造价低,散热量小,设备小,新增的脱硫废水处理装置对于已有锅炉周围通道及设备的影响极小。

9)脱硫废水干燥系统中由于存在飞灰及高铝瓷珠的研磨作用,脱硫废水中固体物,干燥后粒径更小,不影响粉煤灰的资源化利用。

10)脱硫废水干燥系统是设在旁路烟道上的,对整个锅炉系统的正常、稳定运行无任何影响。