申请日2015.12.01

公开(公告)日2016.04.06

IPC分类号C02F9/10; C01D3/06; C01D5/00

摘要

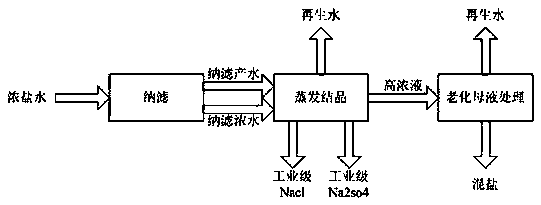

一种煤化工高盐废水盐资源化的工艺及其装置,通过纳滤分盐、双进双出多效蒸发及老化母液处理三个单元回收工业废水中的水、氯化钠和硫酸钠,通过本发明处理煤化工高盐废水,可以回收不小于99%的水分及不小于90%的盐分,回用水水质满足脱盐水或循环水补水水质要求,回收的氯化钠满足标准GB/T5462-2003《工业盐》日晒工业盐二级品,硫酸钠满足标准GB/T?6009-2014《工业无水硫酸钠》Ⅲ类合格品,可以变废为宝,不但解决了固废的环保问题,也产生了具有经济价值的产品,直接或间接的大幅降低废水处理成本,从而真正意义上实现工业废水“零”排放。

摘要附图

权利要求书

1.一种应用于煤化工高盐废水资源化装置,包括纳滤分盐单元(1)、一效蒸发器(4)、二效蒸发器(6)、三效蒸发器(15)、四效蒸发器(16)、五效蒸发器(18)及老化母液处理单元(25),其特征在于,纳滤单元(1)一路与纳滤浓水一级预热器(2)、纳滤浓水二级预热器(3)、一效蒸发器(4)、二效蒸发器(6),硝旋流器(8)、硝浆缓冲罐(11)依次连通;硝浆缓冲罐(11)通过硝离心机(9)连接硝离心母液缓冲罐(10),硝离心母液缓冲罐(10)连接老化母液处理单元(25);纳滤单元(1)另一路与纳滤产水一级预热器(12)、纳滤产水二级预热器(13)、三效蒸发器(15)、四效蒸发器(16)、五效蒸发器(18)依次连通,五效蒸发器(18)通过盐旋流器(20)连接盐浆缓冲罐(22);盐浆缓冲罐(22)通过压滤机喂料泵(23)连接板框压滤机(24),板框压滤机(24)连接压滤机母液缓冲罐(21),压滤机母液缓冲罐(21)连接老化母液处理单元(25),同时连接五效蒸发器(18);

所述的一效蒸发器(4)一端连接蒸汽包(34),一效蒸发器(4)一端出口与二效蒸发器(6)、三效蒸发器(15)、四效蒸发器(16)、五效蒸发器(18)依次连接,另一端与一效平衡罐(26)、一效闪蒸罐(27)依次连接,一效闪蒸罐(27)通过生蒸汽冷凝水泵(39)连接纳滤浓水一级预热器(2);五效蒸发器(18)通过混合冷凝器(28)连接水环真空泵(29);混合冷凝器(28)另一端连接冷却水封槽(38);所述的二效蒸发器(6)、三效蒸发器(15)、四效蒸发器(16)分别通过二效平衡罐(30)、三效平衡罐(31)、四效平衡罐(32)、五效平衡罐(40)并联通过生蒸汽冷凝水泵(39)连接纳滤产水一级预热器(12),纳滤产水一级预热器(12)连接再生水冷却器(33);

所述的纳滤单元(1)通过纳滤产水泵(5)连接纳滤产水一级预热器(12),通过纳滤浓水泵(7)连接纳滤浓水一级预热器(2);二效蒸发器(6)通过硝出料泵(14)连接硝旋流器(8);硝离心母液缓冲罐(10)通过硝离心母液出料泵(17)连接老化母液处理单元(25);压滤机母液缓冲罐(21)通过盐母液泵(19)连接老化母液处理单元(25);五效蒸发器(18)通过盐出料泵(35)连接盐旋流器(20);

所述的硝离心机(9)一端还连接销产品包装机(36);板框压滤机(24)另一端连接盐产品包装机(37)。

2.根据权利要求1所述的一种应用于煤化工高盐废水资源化装置,其特征在于,所述的一效蒸发器(4)、二效蒸发器(6)、三效蒸发器(15)、四效蒸发器(16)、五效蒸发器(18)分别设有一效强制循环泵、二效强制循环泵、三效强制循环泵、四效强制循环泵、五效强制循环泵。

3.根据权利要求1所述的一种应用于煤化工高盐废水资源化装置,其特征在于,所述的一效蒸发器(4)、二效蒸发器(6)、三效蒸发器(15)、四效蒸发器(16)、五效蒸发器(18)的使用,其效数根据纳滤产水和纳滤浓水水量的大小及比例,通常设置为四效或五效;末效二次蒸汽通过冷凝器冷却并保证真空度,末端真空度通常保持在-0.85~-0.90KPaG。

4.一种应用于煤化工高盐废水资源化的工艺,通过纳滤分盐、双进双出多效蒸发结晶及老化母液处理三个单元回收工业废水中的水、氯化钠和硫酸钠,其特征在于,包括以下步骤:

1)纳滤分盐

首先将浓盐水中氯化钠和硫酸钠初步分开,保证纳滤产水中回收的NaCl占总进水NaCl的量的90%以上,纳滤浓水中的Na2SO4与NaCl质量浓度比值≥1.3;

2)双进双出多效蒸发结晶

步骤1产生的纳滤浓水和纳滤产水分别加热至115~125℃和90~100℃后分别进入多效蒸发装置的首效和多效蒸发装置中的三效,其中所述的多效蒸发装置的另一效需通过浓水及产水的水量进行确定,而0.5MPaG的低压蒸汽则进入一效加热室,一效产生的二次蒸汽作为二效的热源,以此类推N-1效的二次蒸汽进入N效;通过不断的加热,纳滤浓水和产水经过多次浓缩,水分蒸发,晶体析出,最终纳滤浓水在二效浓缩至固含量达到10~30%m,开始排硝浆并通过离心机得到含水量低于5%的硫酸钠产品,而母液则排放至槽子缓冲并进入步骤3处理;纳滤产水在末效浓缩至固含量达到10~30%m,开始排盐浆并通过离心机得到含水量低于5%的氯化钠产品,而母液则返回多效蒸发装置的末效或倒数第二效,由于纳滤产水中含有微量的COD和高溶解度盐,在不断浓缩中会造成富集,影响产盐质量,故而定期要将母液回流量的1~3%排至步骤3处理;

3)老化母液处理单元

通过膜式真空干燥设备,将步骤2产生的浓缩液和老化母液进行处理,水得到回收,盐及COD则以固体混盐的形式排出,混盐含水率不高于5%;该单元以不小于0.5MPaG的低压蒸汽作为热源,真空度通常保证在-80KPaG,以便提供较大的传热温差。

5.根据权利要求4所述的一种应用于煤化工高盐废水资源化的工艺,其特征在于,所述的步骤1的纳滤分盐过程采用纳滤膜,纳滤膜孔径为1~2nm,是允许溶剂分子或某些低分子量溶质或低价离子透过的一种功能性的半透膜,它截留有机物的分子量大约为150~500左右,截留溶解性盐的能力为2~98%之间,对废水中氯化钠的脱除低于硫酸钠,故而能较好的将两种盐初步分离。

6.根据权利要求4所述的一种应用于煤化工高盐废水资源化的工艺,其特征在于,所述的步骤2中的废水在浓缩过程中,会使其中的COD不断富集浓缩,通常当COD大于2000mg/L时,会影响到产品硫酸钠和氯化钠的品质,故而要求进入该工艺的浓水COD不得高于200mg/L;对于本工艺方法,浓盐水中85%以上的COD会进入纳滤浓水,而纳滤浓水的操作方式为一次蒸发一次结晶,即其离心后的母液不再返回继续浓缩,以保证纳滤浓水蒸发浓缩过程中COD的含量始终低于2000mg/L,直接通过步骤3进行处理;而纳滤产水的离心母液则需要返回继续蒸发浓缩,故而盐蒸发段的COD会随着运行不断浓缩,当超过2000mg/L时,需要将母液中的一部分送至步骤3,该部分母液中的绝对COD应等于纳滤产水中含有的COD绝对量。

7.根据权利要求4所述的一种应用于煤化工高盐废水资源化装置,其特征在于,所述步骤2上所述的晶体析出设备采用Oslo结晶器、DTB结晶器、DP结晶器、一效闪蒸罐中的一种。

说明书

一种应用于煤化工高盐废水资源化的工艺及其装置

技术领域

本发明属于煤化工高盐废水处理技术领域,具体涉及一种应用于煤化工高盐废水资源化的工艺及其装置。

背景技术

煤炭是我国主要化石能源,现代煤化工以煤炭-能源化工技术为基础,煤气化为龙头,运用催化合成、分离、生物化工等先进的化工技术,生产能够替代石油的洁净能源和各类化工产品,如成品油、天然气、甲醇、二甲醚、乙烯、丙烯等。我国煤化工项目主要分布在内蒙、陕西、新疆、山西、宁夏、甘肃等地。

我国煤炭资源和水资源分布极不均衡。昆仑山-秦岭-大别山一线以北地区煤炭资源量占全国总量的90%以上,而水资源仅占全国总量的21%。在我国西部和北部地区,地表水资源的缺乏直接导致地下水的过度开采和污染。为缓解水污染形式,《节能减排“十二五”规划》和《国家环境保护“十二五”规划》均提出了COD、氨氮等主要水体污染物减排8%的目标;2012年国务院发布的《关于实行最严格水资源管理制度的意见》划出了三个关于水体的红线,从国家层面实行最严格水资源管理。

废水零排放在国外称之为零液体排放(ZLD),是指企业不向地表水域排放任何形式的废水;GB/T21534-2008《工业用水节水术语》中对零排放解释为企业或主体单元的生产用水系统达到工业废水外排。简言之,零排放就是将工业废水浓缩成为固体或浓缩的形式再加以处理,而不是以废水的形式外排到自然水体。在上述背景下,水资源和水环境问题已成为制约煤化工产业发展的瓶颈,实现废水真正“零排放”已成为煤化工发展的自身需求和外在要求。

煤化工各单元产生的废水最终会以含盐废水的形式统一处理;当前,煤化工含盐废水通过膜浓缩将80~90%的水回用,其余以高盐浓水的形式进入蒸发结晶单元(或晒盐池),将剩余水回用,而无机盐以固体废混盐的形式分离并排放,这也是当前已实现的废水“零排放”形式,即水资源基本全部回收利用,盐组分以废混盐填埋处理;但该固体废混盐组分复杂、有害物质浓度高,处理需采用投资较高的危险固废填埋场,按国内现行管理办法,危废处置成本约2000元以上/吨,占蒸发结晶总费用60%以上;而废混盐中氯化钠和硫酸钠含量高达95%以上,将这部分盐回收利用则可实现真正意义的废水“零排放”。

发明内容

为了克服上述现有技术的不足,本发明的目的是提供一种应用于煤化工高盐废水资源化的工艺及其装置,可以将煤化工高盐废水中不小于99%的水回收,不小于90%的盐回收,产生工业级的氯化钠和硫酸钠,同时减小固废的处理成本,电耗及热耗也更低,更为经济;最终将煤化工行业污水处理环保压力大大降低,同时也增加了经济收益。

为了实现上述目的,本发明采用的技术方案是:

一种应用于煤化工高盐废水资源化装置,包括纳滤分盐单元、一效蒸发器、二效蒸发器、三效蒸发器、四效蒸发器、五效蒸发器及老化母液处理单元,其纳滤单元一路与纳滤浓水一级预热器、纳滤浓水二级预热器、一效蒸发器、二效蒸发器,硝旋流器、硝浆缓冲罐依次连通;硝浆缓冲罐通过硝离心机连接硝离心母液缓冲罐,硝离心母液缓冲罐连接老化母液处理单元;纳滤单元另一路与纳滤产水一级预热器、纳滤产水二级预热器、三效蒸发器、四效蒸发器、五效蒸发器依次连通,五效蒸发器通过盐旋流器连接盐浆缓冲罐;盐浆缓冲罐通过压滤机喂料泵连接板框压滤机,板框压滤机连接压滤机母液缓冲罐,压滤机母液缓冲罐连接老化母液处理单元,同时连接五效蒸发器;

所述的一效蒸发器一端连接蒸汽包,一效蒸发器一端出口与二效蒸发器、三效蒸发器、四效蒸发器、五效蒸发器依次连接,另一端与一效平衡罐、一效闪蒸罐依次连接,一效闪蒸罐通过生蒸汽冷凝水泵连接纳滤浓水一级预热器;五效蒸发器通过混合冷凝器连接水环真空泵;混合冷凝器另一端连接冷却水封槽;所述的二效蒸发器、三效蒸发器、四效蒸发器分别通过二效平衡罐、三效平衡罐、四效平衡罐、五效平衡罐并联通过生蒸汽冷凝水泵连接纳滤产水一级预热器,纳滤产水一级预热器连接再生水冷却器;

所述的纳滤单元通过纳滤产水泵连接纳滤产水一级预热器,通过纳滤浓水泵连接纳滤浓水一级预热器;二效蒸发器通过硝出料泵连接硝旋流器;硝离心母液缓冲罐通过硝离心母液出料泵连接老化母液处理单元;压滤机母液缓冲罐通过盐母液泵连接老化母液处理单元;五效蒸发器通过盐出料泵连接盐旋流器;

所述的硝离心机一端还连接销产品包装机;板框压滤机另一端连接盐产品包装机。

所述的一效蒸发器、二效蒸发器、三效蒸发器、四效蒸发器、五效蒸发器分别设有一效强制循环泵、二效强制循环泵、三效强制循环泵、四效强制循环泵、五效强制循环泵。

所述的一效蒸发器、二效蒸发器、三效蒸发器、四效蒸发器、五效蒸发器的使用,其效数根据纳滤产水和纳滤浓水水量的大小及比例,通常设置为四效或五效;末效二次蒸汽通过冷凝器冷却并保证真空度,末端真空度通常保持在-0.85~-0.90KPaG。

一种应用于煤化工高盐废水资源化的工艺,通过纳滤分盐、双进双出多效蒸发结晶及老化母液处理三个单元回收工业废水中的水、氯化钠和硫酸钠,其特征在于,包括以下步骤:

1)纳滤分盐

首先将浓盐水中氯化钠和硫酸钠初步分开,保证纳滤产水中回收的NaCl占总进水NaCl的量的90%以上,纳滤浓水中的Na2SO4与NaCl质量浓度比值≥1.3;

2)双进双出多效蒸发结晶

步骤1产生的纳滤浓水和纳滤产水分别加热至115~125℃和90~100℃后分别进入多效蒸发装置的首效和多效蒸发装置的三效,而0.5MPaG的低压蒸汽则进入一效加热室,一效产生的二次蒸汽作为二效的热源,以此类推N-1效的二次蒸汽进入N效;通过不断的加热,纳滤浓水和产水经过多次浓缩,水分蒸发,晶体析出,最终纳滤浓水在二效浓缩至固含量达到10~30%m,开始排硝浆并通过离心机得到含水量低于5%的硫酸钠产品,而母液则排放至槽子缓冲并进入步骤3处理;纳滤产水在末效浓缩至固含量达到10~30%m,开始排盐浆并通过离心机得到含水量低于5%的氯化钠产品,而母液则返回多效蒸发装置的末效或倒数第二效,由于纳滤产水中含有微量的COD和高溶解度盐,在不断浓缩中会造成富集,影响产盐质量,故而定期要将母液的1%排至步骤3处理;

3)老化母液处理单元

通过膜式真空干燥设备,将步骤2产生的浓缩液和老化母液进行处理,水得到回收,盐及COD则以固体混盐的形式排出,混盐含水率不高于5%;该单元以不低于0.5MPaG的低压蒸汽作为热源,真空度通常保证在-80KPaG,以便提供较大的传热温差。

所述的步骤1的纳滤分盐过程采用纳滤膜,纳滤膜孔径为1~2nm,是允许溶剂分子或某些低分子量溶质或低价离子透过的一种功能性的半透膜,它截留有机物的分子量大约为150~500左右,截留溶解性盐的能力为2~98%之间,对废水中氯化钠的脱除低于硫酸钠,故而能较好的将两种盐初步分离。

所述的步骤2中的废水在浓缩过程中,会使其中的COD不断富集浓缩,通常当COD大于2000mg/L时,会影响到产品硫酸钠和氯化钠的品质,故而要求进入该工艺的浓水COD不得高于200mg/L;对于本工艺方法,浓盐水中85%以上的COD会进入纳滤浓水,而纳滤浓水的操作方式为一次蒸发一次结晶,即其离心后的母液不再返回继续浓缩,以保证纳滤浓水蒸发浓缩过程中COD的含量始终低于2000mg/L,直接通过步骤3进行处理;而纳滤产水的离心母液则需要返回继续蒸发浓缩,故而盐蒸发段的COD会随着运行不断浓缩,当超过2000mg/L时,需要将母液中的一部分送至步骤3,该部分母液中的绝对COD应等于纳滤产水中含有的COD绝对量。

步骤2上所述的晶体析出设备采用Oslo结晶器、DTB结晶器、DP结晶器、一效闪蒸罐中的一种。

本发明的有益效果是:

1)本发明可以将废水中不小于99%的水回收,不小于90%的盐回收,产生工业级的氯化钠和硫酸钠,工艺条件简单稳定,便于工业化推广。通过本发明方法,能够回收得到高纯度的氯化钠和硫酸钠,满足工业级产品的质量要求,可直接回收或作为副产品包装出售,从根本意义上实现了煤化工工业废水“零”排放,满足当前日益严峻的环保需要,而且变废为宝,实现盐类的资源化利用,较大程度了缓解了工业废水处理成本高的劣势。

2)本发明是采用三个单元,即纳滤分盐、多效蒸发结晶及老化母液处理;三部分依次递推运行,即高盐废水依次经过纳滤单元、多效蒸发结晶单元、母液老化单元;将废水中几乎全部的水回收,90%以上的盐作为产品包装出售,老化母液处理单元产生的约10%的混盐则可以填埋或者燃烧炉煅烧处理;整个过程中,除了少许废盐需处理外无其他排放物,故而极大的降低了原有的处理成本,

3)煤化工高盐废水中含有一些高溶或不宜析出的组分,如COD、硫化钠、碳酸钠等,这些组分随着不断浓缩,会变得越来越多,最终使蒸发母液“老化”,进而影响出盐质量的好坏;而通过本发明的母液老化处理单元,可以始终抽出一部分母液进入该单元处理,最终使得蒸发母液中的高溶或不宜析出的组分含量始终维持在允许的范围内,始终保证产品氯化钠和硫酸钠质量达标。

4)对于传统思路,一般需要两套蒸发装置将纳滤浓水和纳滤产水分别进行处理,进而得到产品盐;而本发明只采用一套多效蒸发装置,纳滤浓水和纳滤产水同时进入该装置,而浓缩料浆也同时由该装置采出,大大节省了装置的投资及占地面积,且也大幅降低的能耗,使得该发明更具有竞争力;

5)蒸发装置纳滤浓水及纳滤产水的进料方式是根据两种盐溶解度的差别,即硫酸钠在40度以下时,随着温度的上升溶解度增加;而在40度以上时,随着温度的上升溶解度反而下降;而氯化钠的溶解度随温度变化不明显;故而富含硫酸钠的纳滤浓水选择进入多效蒸发的前段,前段的操作温度范围是100~150℃;富含氯化钠的纳滤产水则选择进入多效蒸发的后半段,后段的操作温度范围是100~50℃;因此在高温段析出硫酸钠,低温段析出氯化钠;离心干燥后得到纯度较高的工业盐产品。

6)蒸发结晶单元为多效蒸发,在没有结晶析出的蒸发器可选择降膜蒸发器、自然循环蒸发器、强制循环蒸发器,优选降膜蒸发器;降膜蒸发器具有高传热系数、低传热面积、循环量小等优点,非常适合于蒸水及浓缩,可节省整个装置的有效传热温差,降低投资成本;含有结晶析出的蒸发器选择强制循环蒸发器。强制循环蒸发器是一种传热系数大、抗结巴能力强的蒸发器,溶液在设备内的循环主要靠外加动力所产生的强制流动,循环速度一般设置为2~3m/s;当循环液体流过加热室时被加热,然后在分离室中压力降低时部分蒸发;料液进入分离室气液分离,可以强化分离效果,使整体设备具有较大的分离弹性;较高的循环速度使得结晶盐无法结在换热管上,有利于处理粘度较大、易结垢、易结晶的物料或浓缩程度较高的溶液,因此非常适用于结晶出盐的蒸发。

7)可将废水中99%以上的水回收并达到脱盐水或循环水补水指标要求;将废水中不小于90%的盐以硫酸钠和氯化钠的形式得以回收,且回收的氯化钠满足标准GB/T5462-2003《工业盐》日晒工业盐二级品;硫酸钠满足标准GB/T6009-2014《工业无水硫酸钠》Ⅲ类合格品。