申请日2015.12.02

公开(公告)日2016.05.11

IPC分类号B01D3/20; C02F1/04

摘要

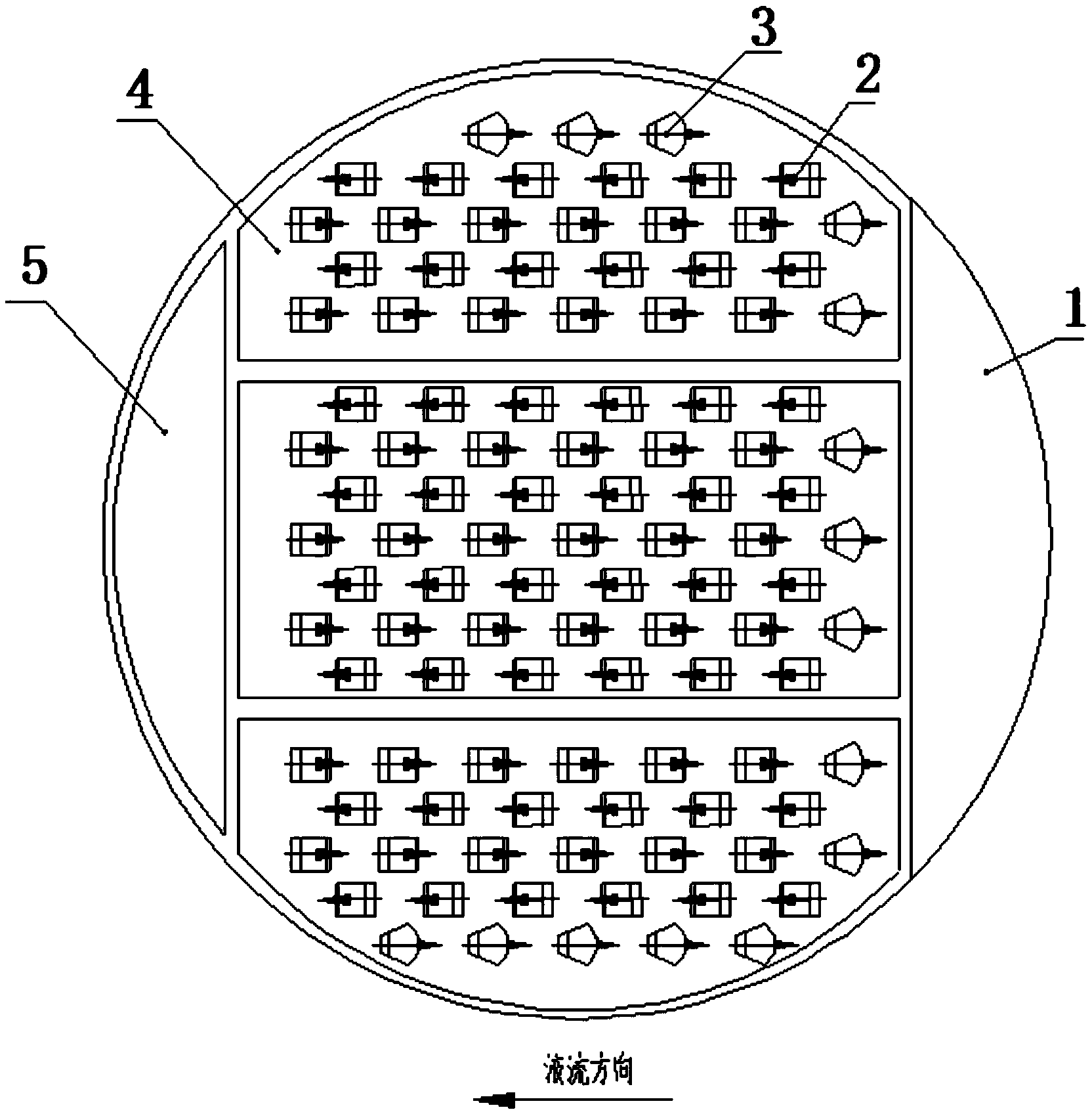

本实用新型的提出一种适用于含有大量的油质和矿物质及杂质的甲醇污水,克服现有技术处理时容易对塔盘和管道造成堵塞的缺点,以有效地减少雾沫夹带并抗堵塞,从而提高了操作弹性。一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:包含有塔盘板及设置于所述塔盘板左右两侧的受液盘和降液区,所述塔盘板上开设有若干排相互平行且等间隔分布的矩形斜孔,其特征在于:所述矩形斜孔的开口方向被配置为朝向受液盘侧或降液区侧,其中同一排矩形斜孔的开口方向相同,相邻两排的矩形斜孔开口方向相反,所述相邻两排斜孔相互之间被配置为交错排列,还包括有扇形斜孔,所述扇形斜孔开设于塔盘板边缘且沿矩形斜孔区域上下两侧及受液盘一侧配置。

摘要附图

权利要求书

1.一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:包含有塔盘板及设置于所述塔盘板左右两侧的受液盘和降液区,所述塔盘板上开设有若干排相互平行且等间隔分布的矩形斜孔,其特征在于:所述矩形斜孔的开口方向被配置为朝向受液盘侧或降液区侧,其中同一排矩形斜孔的开口方向相同,相邻两排的矩形斜孔开口方向相反,所述相邻两排斜孔相互之间被配置为交错排列,还包括有扇形斜孔,所述扇形斜孔开设于塔盘板边缘且沿矩形斜孔区域上下两侧及受液盘一侧配置。

2.根据权利要求1所述的一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:所述扇形斜孔同矩形斜孔相互之间交错排列。

3.根据权利要求1所述的一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:所示扇形斜孔的开口方向被配置为朝向受液盘一侧。

4.根据权利要求1所述的一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:所述矩形斜孔及扇形斜孔为二次折弯的斜孔固阀。

5.根据权利要求1所述的一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:所述矩形斜孔的尺寸为:长度20mm~35mm,宽度10mm~25mm,斜孔高度3.5mm~10mm,斜孔夹角3°~8°。

6.根据权利要求1所述的一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:所述扇形斜孔的尺寸为:长度20mm~35mm,宽度8mm~30mm,斜孔高度3.5mm~10mm,斜孔夹角3°~8°。

7.根据权利要求1所述的一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:所述矩形斜孔或扇形斜孔据塔盘板边缘距离为50mm~70mm,且相邻两排矩形斜孔横向之间的距离为40mm~80mm,相邻两排矩形斜孔纵向之间的距离为30mm~50mm。

说明书

一种用于甲醇污水回收装置的新型斜孔塔板

技术领域

本实用新型属于甲醇污水回收装置技术领域,涉及油气田甲醇污水回收的甲醇精馏塔装置,具体是一种改进的由不同斜孔组成的新结构斜孔塔板。

背景技术

在油气田开采中,甲醇作为水合物抑制剂注入气井中,最终会产生大量的含醇污水,因此对含醇污水的处理不仅具有环保意义,也具有很大的经济效益。含醇污水水质特点是矿化度非常高,油分和机械杂质含量也较高,PH值较低,属于易结垢、腐蚀性强的污水体系。此外,由于天然气中含有H2S、CO2并且通常污水采用汽车拉运,因而含醇污水中又不可避免地会溶解有少量的H2S、CO2及O2,更增强了污水的腐蚀性。同时,由于含醇污水中含有大量无机盐(主要为Cl-),也会使得回收装置的一些部位腐蚀严重。

现在对于含醇污水的处理通常采用精馏塔,塔内件采用陶瓷波纹填料、浮阀塔盘等。由于污水中含有高浓度的碳酸盐、硫酸盐、氯化物和钙离子,塔内部容易结垢而造成堵塞,设备和管线也容易结垢。

目前所应用的舌形塔板,上升的气相沿斜孔塔板倾斜喷出,容易形成雾沫夹带,塔板容易结垢堵塞,浮阀塔板,浮阀使用一段时间后容易堵塞、卡死,导致塔盘面结垢太多。

实用新型内容

为解决现有技术的不足,本实用新型的提出一种用于甲醇污水回收装置的新型斜孔塔板,尤其适用于含有大量的油质和矿物质及杂质的甲醇污水,克服现有技术处理时容易对塔盘和管道造成堵塞的缺点,以有效地减少雾沫夹带并抗堵塞,从而提高了操作弹性。

为实现上述技术目的,本实用新型的技术方案是:

一种用于甲醇污水回收装置的新型斜孔塔板,其特征在于:包含有塔盘板及设置于所述塔盘板左右两侧的受液盘和降液区,所述塔盘板上开设有若干排 相互平行且等间隔分布的矩形斜孔,其特征在于:所述矩形斜孔的开口方向被配置为朝向受液盘侧或降液区侧,其中同一排矩形斜孔的开口方向相同,相邻两排的矩形斜孔开口方向相反,所述相邻两排斜孔相互之间被配置为交错排列,还包括有扇形斜孔,所述扇形斜孔开设于塔盘板边缘且沿矩形斜孔区域上下两侧及受液盘一侧配置。

进一步地,优选的是,所述扇形斜孔同矩形斜孔相互之间交错排列。

进一步地,优选的是,所示扇形斜孔的开口方向被配置为朝向受液盘一侧。

进一步地,优选的是,所述矩形斜孔及扇形斜孔为二次折弯的斜孔固阀。

进一步地,优选的是,所述矩形斜孔的尺寸为:长度20mm~35mm,宽度10mm~25mm,斜孔高度3.5mm~10mm,斜孔夹角3°~8°。

进一步地,优选的是,所述扇形斜孔的尺寸为:长度20mm~35mm,宽度8mm~30mm,斜孔高度3.5mm~10mm,斜孔夹角3°~8°。

进一步地,优选的是,所述矩形斜孔或扇形斜孔据塔盘板边缘距离为50mm~70mm,且相邻两排矩形斜孔横向之间的距离为40mm~80mm,相邻两排矩形斜孔纵向之间的距离为30mm~50mm。

通过以上技术方案,本实用新型的有益效果如下:

(1)防垢能力强:本实用新型采用不同形状的斜孔设计,其中塔盘板中间区域配置为矩形斜孔,边缘区域配置有扇形斜孔,使气体从阀孔延与板面平行方向喷出,可提高对塔盘面污垢的切向冲刷能力,使得整个塔盘面气液波动,得到高效率的气液传质,其抗堵性能较好,在一些易聚合、易结垢或易结焦的装置中应用具有较强的防垢能力和非常良好的适用性。

(2)稳定性强:工作时,气流从矩形斜孔延与板面平行的方向喷出,使板上气体流动的方向与雾沫夹带的方向垂直,而且相邻两排斜孔方向相反,可相互抵消气体对液层的动量作用,而扇形斜孔排布与塔盘板边缘,使塔板边缘以及支撑圈部位的液层起到更好的传质过程,从而最大限度地保证了气液接触过程和液层的稳定性和操作性。

(3)塔板阻力小:本实用新型由于采用开小孔、短间距的方式,可以提高单位体积的传质表面积,且塔板的堰高可以设计得较低,减小板上清液层,降低气液接触时间,相同分离要求的前提下,该斜孔塔板可通过降低气液接触时间获得同样的传质速率,塔板阻力较小