申请日2015.12.02

公开(公告)日2016.02.03

IPC分类号C02F1/04

摘要

本发明公开了一种芯片生产线的镍废水处理方法,属于芯片生产废水处理技术领域。所述废水处理方法包括废水收集、废水蒸发、废气处理和固体废渣处理;所述废水蒸发是在蒸发室内通入高温气体进行加热蒸发,蒸发时间为12~16h,蒸发温度为180~220℃。本发明通过物理蒸发方法将废水进行分离后,分别处理,具有方法简单、处理效果高、不使用化学试剂,对环境友好的优点。

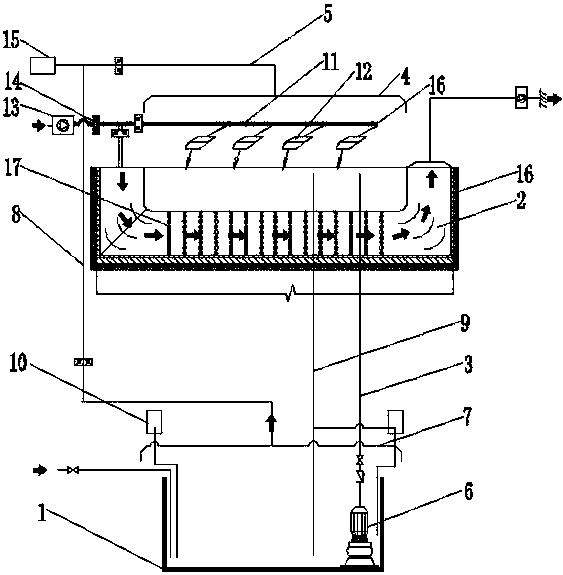

摘要附图

权利要求书

1.一种芯片生产线的镍废水处理方法,其特征在于:包括废水收集、废水蒸发、废气处理和固体废渣处理;所述废水蒸发是在蒸发室(2)内通入高温气体进行加热蒸发,蒸发时间为12~16h,蒸发温度为180~220℃。

2.如权利要求1所述的芯片生产线的镍废水处理方法,其特征在于:所述高温气体为芯片生产车间产生的高温废气。

3.如权利要求1或2所述的芯片生产线的镍废水处理方法,其特征在于:所述高温气体通入的流量为200~300L/min。

4.如权利要求1所述的芯片生产线的镍废水处理方法,其特征在于:所述废水收集是指将镍废水从生产线收集至废水收集池(1)内,所述废水收集池(1)通过废水供给管道(3)将废水输送至蒸发室(2)。

5.如权利要求1或4所述的芯片生产线的镍废水处理方法,其特征在于:所述蒸发室(2)上方设有第一集气罩(4),第一集气罩(4)上部设有第一废气输送管道(5),蒸发的废气通过第一废气输送管道(5)进入废气处理步骤。

6.如权利要求5所述的芯片生产线的镍废水处理方法,其特征在于:所述废水收集池(1)上方设有第二集气罩(7),第二集气罩(7)上部设有第二废气输送管道(8),第二废气输送管道(8)的末端与第一废气输送管道(5)的末端相连,使蒸发的废气进入废气处理步骤。

7.如权利要求4所述的芯片生产线的镍废水处理方法,其特征在于:所述废水收集池(1)与蒸发室(2)之间还设有废水溢流管道(9)。

8.如权利要求2所述的芯片生产线的镍废水处理方法,其特征在于:所述高温废气通过热气输送管道(11)通入到蒸发室(2)内,热气输送管道(11)上设有风机(13)和加热装置(14),所述高温废气经加热装置(14)加热后通入蒸发室(2)内。

9.如权利要求8所述的芯片生产线的镍废水处理方法,其特征在于:所述蒸发室(2)的四周和底部为中空结构,蒸发室(2)内设有导流片(17);所述蒸发室(2)外壁和热气输送管道(11)外设有保温棉层(16)。

10.如权利要求8所述的芯片生产线的镍废水处理方法,其特征在于:所述热气输送管道(11)的出气口端设有热气喷口(12)。

说明书

一种芯片生产线的镍废水处理方法

技术领域

本发明涉及一种废水处理方法,尤其涉及一种芯片生产线的镍废水处理方法,属于芯片生产废水处理技术领域。

背景技术

芯片生产过程工艺复杂,包括硅片清洗、光刻、刻蚀、镀镍等,过程中使用大量的化学试剂如氢氟酸、氨水、氯化镍等,其废水包括含氮废水、含氟废水、酸碱废水、有机废水、废气洗涤废水、镍废水等等,其中,镍废水排放后,会在土壤中沉积,从而被植物吸收后,转移到人的体内,镍含量最高的植物是绿色蔬菜和烟草,可达1.5~3ppm,镍对水稻产生毒性的临界浓度是20ppm。中国规定车间空气中羰基镍的最高容许浓度为0.001mg/m3,地面水中镍的最高容许浓度为0.5mg/L,镍含量超标大大提高了癌症的发病率。

对废水进行分类收集和单独处理,可实现废水的总排放达标。

现有对芯片生产线废水的处理方式主要是采用化学试剂,结合破络合物、氧化、沉淀、过滤、中和等过程,将含镍废液处理成含镍沉积物,将废水进行排放,将沉积物再进行回收使用或进一步处理。

现有的方法由于需要充分地破络合处理,才能将镍离子释放出来,故需用大量的化学试剂,处理的步骤复杂,成本高,影响芯片加工企业的经济效益,不利于芯片行业可持续发展。

发明内容

本发明旨在提供一种芯片生产线的镍废水的处理方法,将废水处理成易挥发成分和含镍固体废渣,易挥发成分经简单的废气处理后达标排放,含镍固体废渣经回收后分离出镍,称为镍源,再次利用;本发明的处理方法工艺简单、成本低、对环境友好。

为了实现上述发明目的,本发明的技术方案如下:

一种芯片生产线的镍废水处理方法,其特征在于:包括废水收集、废水蒸发、废气处理和固体废渣处理;所述废水蒸发是在蒸发室内通入高温气体进行加热蒸发,蒸发时间为12~16h,蒸发温度为180~220℃。

为了有效利用热能,所述高温气体为芯片生产车间产生的高温废气。

所述高温气体通入的流量为200~300L/min。

所述废水收集是指将镍废水从生产线收集至废水收集池内,所述废水收集池通过废水供给管道将废水输送至蒸发室;具体操作时,可在废水收集池内设废水潜水泵,将废水收集池内的废水抽到蒸发室内,进行蒸发处理。

所述蒸发室上方设有第一集气罩,第一集气罩上部设有第一废气输送管道,蒸发的废气通过第一废气输送管道进入废气处理步骤。

所述废水收集池上方设有第二集气罩,第二集气罩上部设有第二废气输送管道,第二废气输送管道的末端与第一废气输送管道的末端相连,使蒸发的废气进入废气处理步骤,第一集气罩和第二集气罩的作用是将蒸发的废气进行收集,并通过第一废气输送管道和第二输送管道输送至废气处理工序,进行处理后达标排放。

所述废水收集池与蒸发室之间还设有废水溢流管道。

所述高温废气通过热气输送管道通入到蒸发室内;所述热气输送管道上设有风机和加热装置,所述高温气体经加热装置加热后通入蒸发室内,以保证高温气体的加热温度达到要求。

所述蒸发室的四周和底部为中空结构,蒸发室内设有导流片;所述蒸发室外壁和热气输送管道外设有保温棉层,以提高保温效果,防止热量散失。

所述热气输送管道的出气口端设有热气喷口,为提高热源的均匀性,热气喷口设置多个,如4个,5个;需要说明的是,热气输送管道靠近加热装置端为进气口端,喷出热气处为出气口端。

镍废水的处理过程如下:

芯片生产过程中的镍废水经废水收集池收集后,在废水潜水泵作用下,通过废水供给管道输送至蒸发室内,废液在蒸发室内进行蒸发,废水分为两部分:其中的易挥发成分:如水,氨水等挥发形成废气;不易挥发成分如:亚磷酸盐、次亚磷酸盐、柠檬酸盐、含镍络合物等,沉积在蒸发室底部,沉积至一定量时,统一回收处理后,作为镍源进行再次利用;而废气通过第一集气罩收集后,经第一废气输送管道输送至废气处理装置进行简单的废气处理后,直接达标排放。

本发明的有益效果:

(1)本发明通过蒸发的方式将现有化学处理改为物理处理方式,并将易挥发物变为气体,其主要成分为氧气、氮气和水蒸气,经简单的废气处理后直接达标排放,而不易挥发成分即含镍固体物回收后,单独处理并回收镍,处理量大,不添加化学试剂,设备维护费用低,从而降低镍废水的处理成本,提高经济效益,促进芯片行业可持续发展。

(2)本发明的高温气体为芯片生产车间产生的高温废气,可将生产车间的余热再次利用,提高热能利用率,降低生产成本。

(3)本发明的高温气体通入的流量为200~300L/min,该特定的流量范围内,可保证高温气体的热量得到最有效的利用;废水的加热蒸发有一定的过程,流量高于300L/min会导致热量得不到有效利用,蒸发过程就结束;流量低于200L/min会导致处理的效率低,热量会通过蒸发室外壁散失一部分。

(4)本发明的蒸发室上方设有第一集气罩,可将蒸发后的废气进行统一收集,然后将废气从设于集气罩上部的第一废气输送管道输送至废气处理步骤,进行处理;进一步,在废水收集池上也设置第二集气罩和第二废气输送管道,其作用与第一集气罩和第一废气输送管道相同,均是为了方便废气的收集和输送。

(5)本发明的废水收集池与蒸发室之间还设有废水溢流管道,可对蒸发室内的液位进行控制,当液位达到一定高度,废水从废水溢流管道流回废水收集池,防止蒸发室内液位过高,影响蒸发效率。

(6)本发明的蒸发室的外壁设有保温棉层;蒸发室四周和底部为中空结构,蒸发室内竖直设有导流片;保温棉层的设置有效防止热气输送整个路径中的热能耗散,能够提高热能利用率和处理效率;而中空结构的设置,可进一步加快废液的受热速度,热气输送管道将热气送入蒸发室,分为两路,每一路上通过风阀控制流量,第一部分通入到蒸发室上方,第二部分进入蒸发室的中空结构内,同时对废水的上面和下面进行加热,提高处理效率和热能利用率;而导流片的作用是减慢热气的流动速率,延长热交换时间,提高热能利用率。