申请日2015.12.11

公开(公告)日2016.02.24

IPC分类号C02F9/04; C02F1/76; C02F101/18; C02F103/16

摘要

本发明公开了一种高炉煤气洗涤排污水处理方法,包括沉淀步骤和脱氰步骤,所述沉淀步骤可采用常规的沉降方式,所述脱氰步骤为,将沉淀步骤中澄清后的上清液输送至脱氰池,向脱氰池中定量加入次氯酸钠溶液进行氧化脱氰,次氯酸钠的投加量为每1L高炉煤气洗涤排污水中投入20-60mg有效氯,在脱氰池内进行氧化脱氰的反应时间为30-70min。该方法脱氰步骤采用一级氧化脱氰,在处理过程中无需调节pH值,降低了系统工程投资和运行药剂成本。

摘要附图

权利要求书

1.一种高炉煤气洗涤排污水处理方法,包括沉淀步骤和脱氰步骤,其特征在于:所述脱氰步骤为,将沉淀步骤中澄清后的上清液输送至脱氰池(4),向脱氰池(4)中定量加入次氯酸钠溶液进行氧化脱氰,投加量为每1L高炉煤气洗涤排污水中投入20~60mg有效氯,在脱氰池(4)内进行氧化脱氰的反应时间为30~70min。

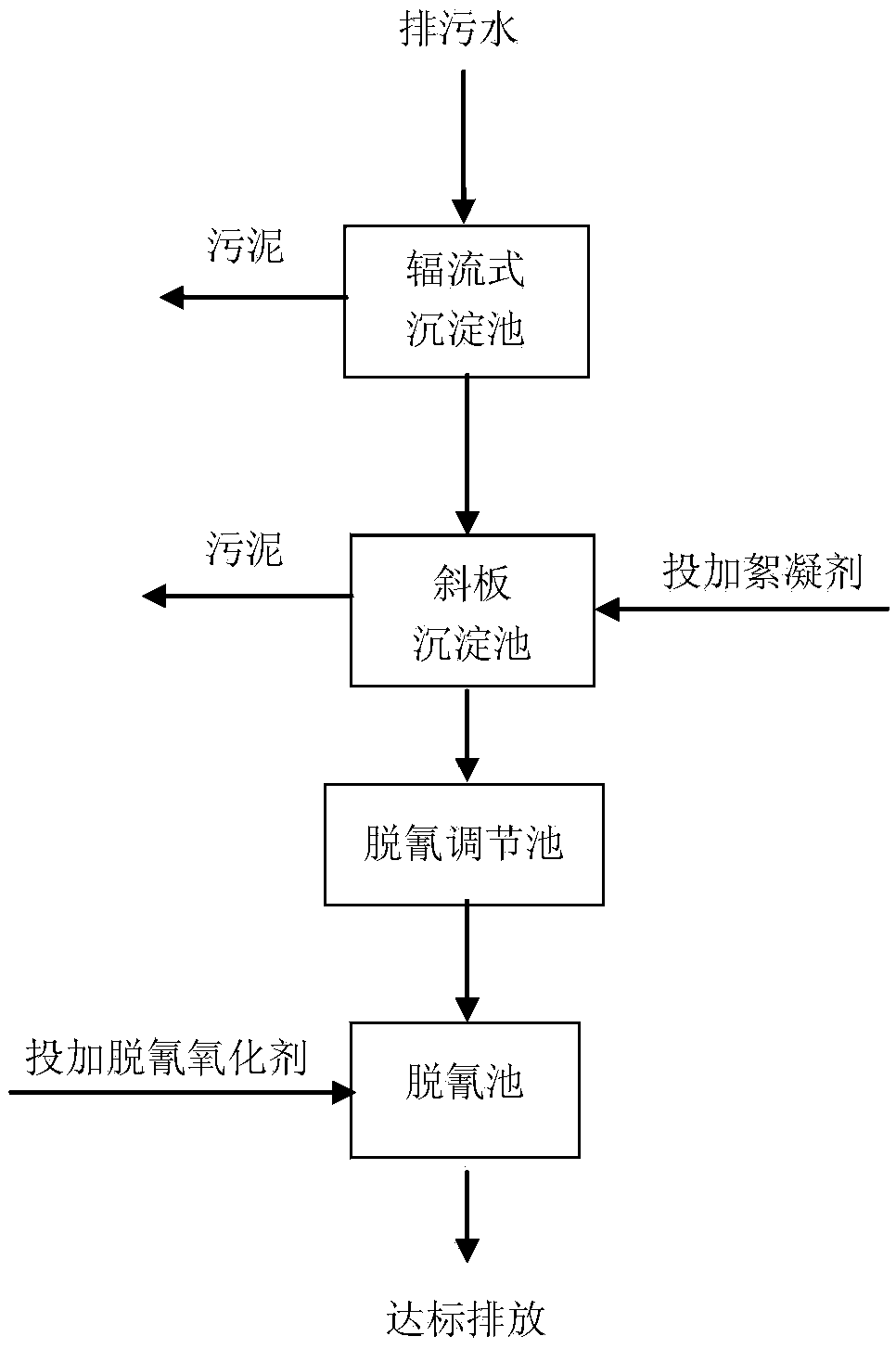

2.根据权利要求1所述的高炉煤气洗涤排污水处理方法,其特征在于:所述沉淀步骤为,将高炉煤气洗涤排污水依次在辐流沉淀池 (1)和斜板沉淀池(2)中进行沉淀,并在斜板沉淀池(2)中加入 PAM絮凝剂对悬浮物进行絮凝以加速沉淀。

3.根据权利要求1所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,次氯酸钠的投加量为每1L高炉煤气洗涤排污水中投入40~50mg有效氯。

4.根据权利要求3所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,次氯酸钠的投加量为每1L高炉煤气洗涤排污水中投入40mg有效氯。

5.根据权利要求1所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,氧化脱氰的反应时间为50~60min。

6.根据权利要求5所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,氧化脱氰的反应时间为60min。

7.根据权利要求1~6中任一项所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,通过设置在脱氰池(4)中的 ORP电位仪与次氯酸钠溶液计量泵(6)联锁,实现投加量自动调整。

8.根据权利要求1~6中任一项所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,将沉淀步骤中澄清后的上清液在脱氰调节池(3)中缓冲后,再输送至脱氰池(4)中进行氧化脱氰。

9.根据权利要求1~6中任一项所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,投加次氯酸钠以NaClO计与高炉煤气洗涤排污水中氰化物以HCN计的质量比为14:1~16:1。

10.根据权利要求9所述的高炉煤气洗涤排污水处理方法,其特征在于:所述脱氰步骤中,投加次氯酸钠以NaClO计与高炉煤气洗涤排污水中氰化物以HCN计的质量比为16.5:1。

说明书

高炉煤气洗涤排污水处理方法

技术领域

本发明涉及一种废水处理工艺,特别是指一种高炉煤气洗涤排污水处理方法。

背景技术

高炉煤气洗涤水系统是将来自高炉冶炼过程中产生的煤气通过水洗涤使之净化,以便煤气回收利用。在此过程中,因水和煤气接触时大量有害物质如氰、固体杂质等进入水中,使得洗涤后排出的工业废水中氰化物、悬浮物等指标不符合环保要求,需要进行达标治理才能排放。

目前,大多数钢铁企业将高炉煤气洗涤水进行净化、降温和水质稳定处理后循环使用,但由于循环水钙镁离子富集到一定程度,超过阻垢剂性能极限后,依然会造成系统管道和设备结垢,因此,高炉煤气洗涤水日常运行需要排污,以控制系统含盐量和总硬度。根据水质检测,高炉煤气洗涤排污水中氰化物含量一般为0.5~6mg/L,悬浮物为30~100mg/L,不符合钢铁企业水污染物排放标准(GB13456-2012) 的要求。要达标排放,需采取措施降低悬浮物和总氰化物的含量。对于悬浮物,通常在沉淀池中加入絮凝剂进行絮凝沉淀处理。

氰化物是具有一定有还原性的有毒物质,可利用氧化剂最终将其氧化为无毒的二氧化碳和氮气。次氯酸钠水解后可产生氧化性很强的次氯酸,能氧化水中氰化物。国内钢铁行业普遍采用的氯碱氧化法的主要原理是在利用NaOH调整废水pH值至10~11,过量投加氧化剂次氯酸钠,将氰化物转化为氰酸根,再加酸将废水pH值调整至7~8 之间后,投加次氯化钠氧化剂,将废水中的氰酸盐氧化为二氧化碳和氮气。该反应包括以下两步氧化反应。

第一步氧化反应,HOCl将氰化物氧化成氰酸盐CNO-(也称不完全氧化),其反应式为:

NaOCl+H2O=HOCl+NaOH

CN-+HOCl=CNCl+OH-

CNCl+2OH-=CNO-+Cl-+H2O

第二步氧化反应,将CNO-氧化成N2(称完全氧化),其反应式为:

2CNO-+3HOCl=N2+CO2+3HCl+CO32-

在上述两步氧化反应过程中,pH值和反应时间的控制是影响处理效率的关键因素。对于第一步氧化反应,将反应体系的pH值调成强碱性而非酸性,可避免毒性很强的氰氢酸、CNCl从反应体系中逸出,污染周边大气环境。对于第二步反应,将pH值控制在中性或弱碱性,有利于次氯酸钠水解产生更多的次氯酸,以提高氧化效果。

由于水中氢氰酸、氯化氰的量与其浓度有很大关系,当水中氰化物含量在6mg/L以下、pH接近中性时,其几乎不具挥发性,从第一步反应后剩余氰化物含量可以验证。另外,次氯酸钠水解产生的次氯酸量多少,与PH值关系密切,在强碱性条件下,其水解产生的次氯酸量比例较低,因为部分次氯酸会离解为不具氧化性的氯离子,使其有效氯利用率下降。因此,对低浓度含氰废水而言,采用碱式氯化法处理不能充分发挥其技术优势,且水处理综合成本较高。

发明内容

本发明的目的在于提供一种废水综合处理成本较低的高炉煤气洗涤排污水处理方法,该方法能够将氰化物含量0.5~6mg/L,悬浮物 30~100mg/L,pH值6.5~8.5的高炉煤气洗涤排污水中的氰化物、悬浮物的含量降低,使其符合钢铁企业水污染物排放标准 (GB13456-2012)的要求,即悬浮物低于30mg/L、氰化物含量低于 0.5mg/L。

为实现上述目的,本发明所设计的高炉煤气洗涤排污水处理方法,包括沉淀步骤和脱氰步骤,所述沉淀步骤可采用常规的沉降方式使洗涤排污水中的悬浮物降低至符合标准要求;所述脱氰步骤为,将沉淀步骤中澄清后的上清液输送至脱氰池,向脱氰池中定量加入次氯酸钠溶液进行氧化脱氰,次氯酸钠的投加量为每1L高炉煤气洗涤排污水中投入20~60mg有效氯(本专利中次氯酸钠的投加量是以有效氯来表示的),在脱氰池内进行氧化脱氰的反应时间为30~70min。

所述沉淀步骤为,将高炉煤气洗涤排污水依次在辐流沉淀池和斜板沉淀池中进行沉淀,并在斜板沉淀池中加入PAM絮凝剂对悬浮物进行絮凝以加速沉淀。由于高炉煤气洗涤排污水中含有一些具有混凝作用的铝、铁离子,沉淀处理只需投加PAM絮凝剂,无需投加无机混凝剂。

优选地,所述脱氰步骤中,次氯酸钠的投加量为每1L高炉煤气洗涤排污水中投入40~50mg有效氯。

优选地,所述脱氰步骤中,次氯酸钠的投加量为每1L高炉煤气洗涤排污水中投入40mg有效氯。

优选地,所述脱氰步骤中,氧化脱氰的反应时间为50~60min。

优选地,所述脱氰步骤中,氧化脱氰的反应时间为60min。

优选地,所述脱氰步骤中,通过设置在脱氰池中的ORP电位仪与次氯酸钠溶液计量泵联锁,实现投加量自动调整。次氯酸钠溶液加入量首先根据高炉煤气洗涤排污水的流量进行初步设置,再由ORP 电位仪根据水中的氧化还原电位自动调整计量泵的药剂投加量。

优选地,所述脱氰步骤中,将沉淀步骤中澄清后的上清液在脱氰调节池中缓冲后,再输送至脱氰池中进行氧化脱氰,可降低水量或水质波动对氧化脱氰的不利影响。

优选地,所述脱氰步骤中,投加次氯酸钠溶液(以NaClO计) 与高炉煤气洗涤排污水中氰化物(以HCN计)的质量比为14:1~16:1,进一步优选为16.5:1。

本发明的有益效果是:1)脱氰前先对废水进行沉淀处理,可避免脱氰出水因余氯含量较高对沉淀装置钢结构的腐蚀;2)该方法脱氰步骤采用一级氧化脱氰,在处理过程中无需调节pH值,相对于两步法提高了次氯酸钠有效氯的利用率,由于省掉了pH值调节构筑物和酸碱消耗,并减少了脱氰设备和次氯酸钠用量,因此可大幅降低系统工程投资和运行药剂成本,减少工程占地,降低废水综合处理成本; 3)针对单个高炉煤气洗涤系统排污水量较小的特点,多个高炉煤气洗涤水系统可共用一套脱氰处理设施,进一步减少总图用地,节约工程投资。