申请日2016.01.20

公开(公告)日2016.03.30

IPC分类号C02F9/14; C02F101/20; C02F103/32

摘要

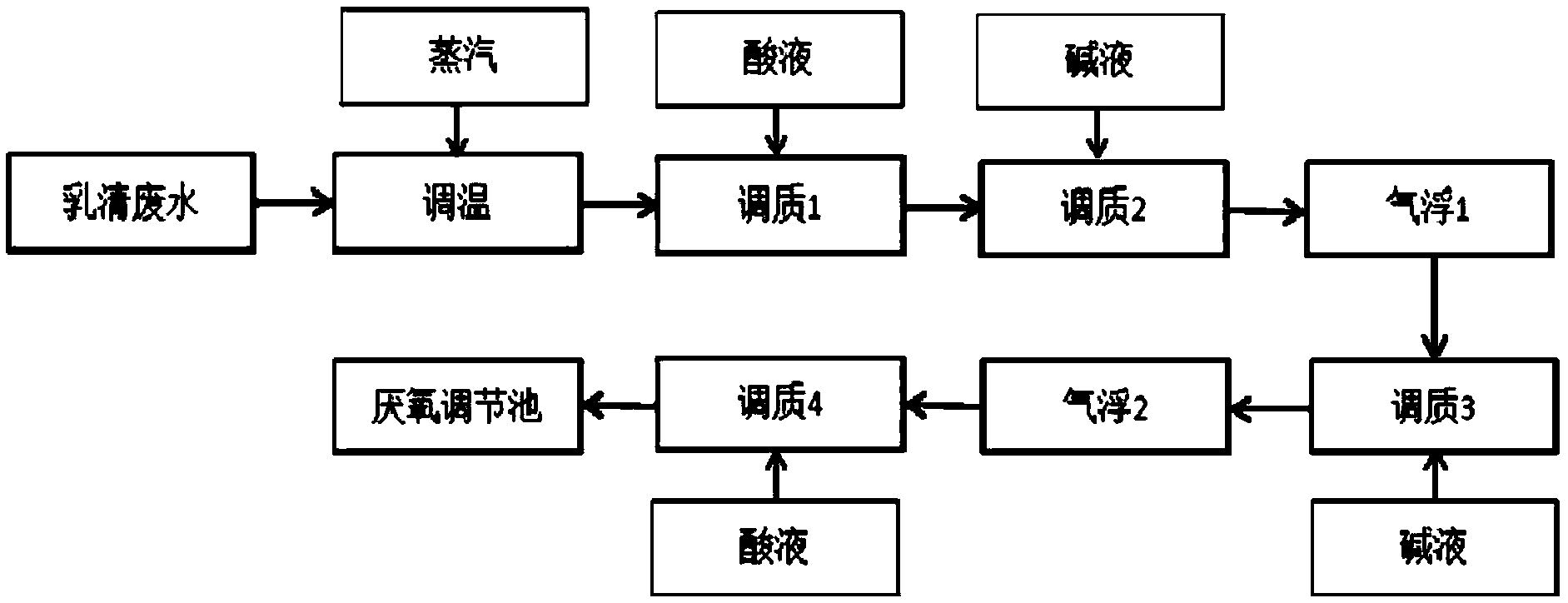

本发明提供了一种大豆蛋白乳清废水处理工艺,其包括如下步骤:(1)调温;(2)调质1;(3)调质2;(4)气浮1;(5)调质3;(6)气浮2;(7)调质4。解决了现行预处理工艺存在COD去除率低,絮凝剂聚铝造成铝离子残留,单位处理成本高,增加企业运营成本,造成厌氧和好氧工序负荷高的问题。

权利要求书

1.一种大豆蛋白乳清废水处理工艺,其特征在于,包括如下步骤:

(1)调温:大豆乳清废水加入蒸汽进行温度控制;

(2)调质1:调温后的乳清废水加入二氧化钛废酸液;

(3)调质2:溶液中加入氢氧化钙溶液;

(4)气浮1:溶液中加入阴离子酰胺,通过混合器混匀后进入气浮机1进行气浮,固相进入浮渣池,液相1进入下一工序;

(5)调质3:液相1中加入氢氧化钙溶液;

(6)气浮2:溶液中加入阴离子酰胺,通过混合器混匀后进入气浮机2进行气浮,固相进入浮渣池,液相2进入下一工序;

(7)调质4:液相2中加入二氧化钛废酸液,调节弱碱性溶液,进入厌氧生化处理系统。

2.根据权利要求1所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(1)中的温度值范围为30℃-50℃,优选30℃。

3.根据权利要求1-2之一所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(2)中的二氧化钛废酸液浓度范围为5.0%-25.0%,优选浓度为12%;PH值范围调至1.0-2.0,优选PH值调至1.5;反应时间范围为10-60min,优选反应时间为30min。

4.根据权利要求1-3之一所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(3)中的氢氧化钙溶液浓度范围为5.0-10.0%,优选浓度为10.0%;PH值范围调至5.0-7.0,优选5.5;反应时间范围为5-30min,优选10min。

5.根据权利要求1-4之一所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(4)中的阴离子酰胺浓度范围为10-20ppm,优选10ppm。

6.根据权利要求1-5所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(5)的氢氧化钙溶液浓度范围为5.0-10.0%,优选10.0%;PH值范围调至11.0-13.0,优选12.0;反应时间范围为10-60min,优选30min。

7.根据权利要求1-6所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(6)中的阴离子酰胺浓度范围为5-20ppm,优选15ppm。

8.根据权利要求1-7所述的一种大豆蛋白乳清废水处理工艺,其特征在于:所述步骤(7)中的二氧化钛废酸液浓度范围为5.0%-25.0%,优选12%;PH值范围调至6.5-8.0,优选7.0。

说明书

一种大豆蛋白乳清废水处理工艺

技术领域

本发明涉及废水处理领域,尤其涉及一种大豆蛋白乳清废水处理工艺。

背景技术

大豆深加工,如大豆分离蛋白、大豆浓缩蛋白生产、豆腐、豆干、腐竹等生产过程中产生大量乳清废水,乳清中含有大量蛋白质、糖分等有机物及少量无机盐分。乳清废水特点是有机物含量高,蛋白质含量高,易于酸化,可生化性强。

乳清废水处理一直是制约大豆深加工企业发展的重要因素之一,大多数大豆深加工企业乳清废水处理采用厌氧和好氧结合的生化处理工艺,乳清废水预处理效果的好坏直接影响厌氧和好氧处理效果,现行预处理工艺存在COD去除率低,絮凝剂聚铝造成铝离子残留、单位处理成本高等一系列问题,不仅增加企业运营成本,而且造成厌氧和好氧工序负荷高,处理效率低。

现有工艺主要是在废水中加入聚铝和阴离子酰胺絮凝后进行气浮处理。

废水预处理使用大量聚铝,造成处理后排放的水中及污泥含有大量铝离子,其毒性对植物和动物有很不安全,后续厌氧处理过程中微生物因铝离子的存在造成反应迟钝,大大降低了活性,造成死亡率高,需要定期补充活性污泥,造成成本增加,而且经处理后产生的污泥中铝离子含量高,大大限制了其应用领域。如果能够去除铝离子残留,污泥经发酵是非常好的有机肥料。乳清废水添加聚铝絮凝前需要将废水进行预酸化,预酸化主要是通过微生物的生长繁殖将部分成分沉淀出来,因此造成后续处理过程一直存在一种刺鼻的酸腐味,影响生产环境。

发明内容

本发明为了解决现有技术的不足,提供了一种大豆蛋白乳清废水处理工艺。

本发明的一种大豆蛋白乳清废水处理工艺,其包括如下步骤:

(1)调温:大豆乳清废水加入蒸汽进行温度控制;

(2)调质1:调温后的乳清废水加入二氧化钛废酸液;

(3)调质2:溶液中加入氢氧化钙溶液;

(4)气浮1:溶液中加入阴离子酰胺,通过混合器混匀后进入气浮机1进行气浮,固相进入浮渣池,液相1进入下一工序;

(5)调质3:液相1中加入氢氧化钙溶液;

(6)气浮2:溶液中加入阴离子酰胺,通过混合器混匀后进入气浮机2进行气浮,固相进入浮渣池,液相2进入下一工序;

(7)调质4:液相2中加入二氧化钛废酸液,调节弱碱性溶液,进入厌氧生化处理系统。

所述步骤(1)中的温度值范围为30℃-50℃,优选30℃。

所述步骤(2)中的二氧化钛废酸液浓度范围为5.0%-25.0%,优选浓度为12%;PH值范围调至1.0-2.0,优选PH值调至1.5;反应时间范围为10-60min,优选反应时间为30min。

所述步骤(3)中的氢氧化钙溶液浓度范围为5.0-10.0%,优选浓度为10.0%;PH值范围调至5.0-7.0,优选5.5;反应时间范围为5-30min,优选10min。

所述步骤(4)中的阴离子酰胺浓度范围为10-20ppm,优选10ppm。

所述步骤(5)的氢氧化钙溶液浓度范围为5.0-10.0%,优选10.0%;PH值范围调至11.0-13.0,优选12.0;反应时间范围为10-60min,优选30min。

所述步骤(6)中的阴离子酰胺浓度范围为5-20ppm,优选15ppm。

所述步骤(7)中的二氧化钛废酸液浓度范围为5.0%-25.0%,优选12%;PH值范围调至6.5-8.0,优选7.0。

本发明的一种大豆蛋白乳清废水处理工艺的优点在于:

1.大豆乳清废水的COD一般20000mg/L,采用酸碱法,出水COD一般小于14000mg/L,去除率大于30.0%,经聚铝预处理工艺出水COD一般14500mg/L以上,去除率不足30%;

2.通过对比产生的固相废渣和废水的气味,聚铝工艺处理的明显有非常刺鼻难闻的酸腐味,而酸碱法有一股淡淡的豆香味;

3.一般聚铝工艺产生的污泥铝离子含量达到500mg/kg以上,而酸碱法因为不使用聚铝,所以污泥中基本不含有铝成分,<5mg/kg。

4.采用酸碱法工艺处理大豆乳清废水,不仅帮二氧化钛企业处理了废酸,而且通过替代聚铝,有效解决了铝残留的问题;

5.通过酸碱工艺,过程中合理控制了微生物的生长繁殖,不仅解决了微生物生长繁殖造成的酸败产生酸腐味的问题,而且减少了杂菌,更利于后续的厌氧生化处理。