申请日2016.01.20

公开(公告)日2016.04.13

IPC分类号C02F9/14; C02F11/00; C02F11/12; C10L5/46; C10L9/10; C02F103/30

摘要

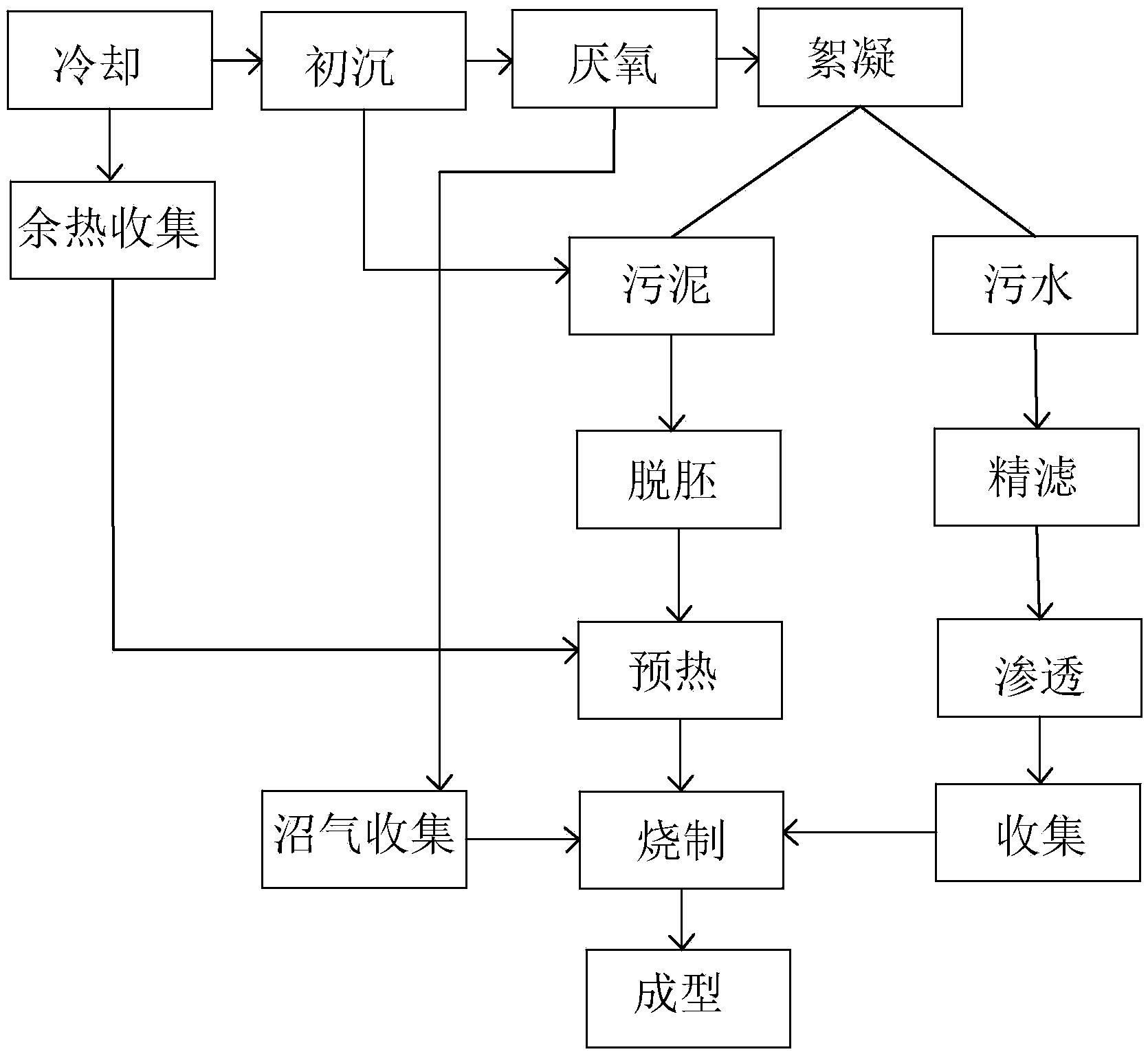

本发明公开了一种印染污水处理回收系统,其技术方案要点是污水在冷却池内进行冷却;污水在初沉池中把杂质沉淀收集;污水排入厌氧池中,厌氧池全封闭设置且连接有沼气储存罐;污水排入絮凝池中加入絮凝剂和助凝剂,去除水中的COD和BOD后分离污水与污泥收集沉降后的污泥;污泥加入生石灰、水混合均匀制成泥胚;冷却池上方安装余热收集器,将泥胚导入到余热收集器内进行预热处理;沼气储存罐收集的沼气燃烧预热后的泥胚进行脱水处理;将脱水后的泥胚送入成型机中成型制成污泥泥块;污水经过多孔陶瓷芯的过滤器过滤后进入渗透复合处理器进行渗透处理后收集成品。本发明的印染污水处理回收系统成本低,效率高,增加副产品的使用价值。

权利要求书

1.一种印染污水处理回收系统,其特征在于,包括以下步骤:

第一步冷却步骤:将刚排放的污水在冷却池内进行冷却处理;

第二步初沉步骤:冷却后的污水在初沉池中把不能发生厌氧反应的杂质沉淀收集;

第三步厌氧步骤:将经过上述步骤处理的污水排入厌氧池中,厌氧池全封闭设置且连接有沼气储存罐;

第四步絮凝步骤:将经过上述步骤处理的污水排入絮凝池中加入絮凝剂和助凝剂,去除水中的COD和BOD后分离污水与污泥,收集沉降后的污泥;

第五步脱胚步骤:将沉降后的污泥加入生石灰、水混合均匀制成泥胚;

第六步预热步骤:在第一步骤的冷却池上方安装余热收集器,将泥胚导入到余热收集器内进行预热处理;

第七步烧制步骤:将第三步骤中的沼气储存罐收集的沼气燃烧预热后的泥胚进行脱水处理;

第八步成型步骤:将脱水后的泥胚送入成型机中成型制成污泥泥块;

第九步精滤步骤:将第四步骤中分离出的污水经过多孔陶瓷芯的过滤器过滤;

第十步渗透步骤:将精滤后的污水通过渗透复合处理器进行渗透处理后收集成品。

2.根据权利要求1所述的一种印染污水处理回收系统,其特征在于:将第二步骤中的沉淀收集后与第四步骤中沉降后的污泥混合。

3.根据权利要求1所述的一种印染污水处理回收系统,其特征在于:将第十步骤中收集的成品水通入第五步骤中制作泥胚。

4.根据权利要求1所述的一种印染污水处理回收系统,其特征在于:在第二步骤收集的沉淀与第四步骤中污泥混合后进行研磨。

5.根据权利要求4所述的一种印染污水处理回收系统,其特征在于:在研磨过程中加入适量活性炭。

说明书

一种印染污水处理回收系统

技术领域

本发明涉及印染污水处理领域,更具体地说,它涉及一种印染污水处理回收系统。

背景技术

印染工艺流程主要包括:前处理(烧毛-退、煮、漂-丝光-白布打卷)-水洗-印花-蒸化-皂洗-成品拉幅-包装成件。在整个过程中,产生了大量的废水,且废水的成分复杂,杂质含量高,并且排放量大,COD含量特别高,严重影响着废水的处理;而现有技术中对废水处理的工艺通常为:废水-格栅-调节池-加药反应池-初沉池-生物接触氧化池-二沉池-达标排放。

在这些处理工作中,污水处理过程中产生大量的污泥,国内外对工业污水处理过程中所产生的污泥的处理方法主要有:焚烧、填埋、堆肥等等,这些方法处理污泥的前提必须是由生化处理污水所产生的污泥,因为对污泥进行无害化处理需要完全依靠微生物对有机污染物进行降解及分解,微生物在降解或分解有机污染物的过程中需要有足够的营养物质维持自身的生存和繁衍,这样就要求污泥中含有均衡的营养物,生化法处理污水所产生的污泥能够满足微生物的需求。但是物化处理污水所产生的污泥,其营养物含量远远低于生化处理所产生的污泥,所以目前对物化处理污水所产生的污泥只能采用填埋、焚烧的方法。填埋物化处理所产生的污泥时,因为污泥中含有大量的有害微生物、病毒及其其他有机污染物,会对环境造成严重的二次污染,而直接对污泥进行粉碎,由于污泥的燃烧值低、含水量高,需要消耗大量的燃料,且收益低,浪费了原本可回收的资源,同时目前的废水处理系统中存在大量的能源浪费问题,资源得不到充分的使用导致废水处理成本高,效益差。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种成本低、资源回收利用率高、增加副产品使用价值的印染污水处理回收系统。

为实现上述目的,本发明提供了如下技术方案:一种印染污水处理回收系统,包括以下步骤:

第一步冷却步骤:将刚排放的污水在冷却池内进行冷却处理;

第二步初沉步骤:冷却后的污水在初沉池中把不能发生厌氧反应的杂质沉淀收集;

第三步厌氧步骤:将经过上述步骤处理的污水排入厌氧池中,厌氧池全封闭设置且连接有沼气储存罐;

第四步絮凝步骤:将经过上述步骤处理的污水排入絮凝池中加入絮凝剂和助凝剂,去除水中的COD和BOD后分离污水与污泥,收集沉降后的污泥;

第五步脱胚步骤:将沉降后的污泥加入生石灰、水混合均匀制成泥胚;

第六步预热步骤:在第一步骤的冷却池上方安装余热收集器,将泥胚导入到余热收集器内进行预热处理;

第七步烧制步骤:将第三步骤中的沼气储存罐收集的沼气燃烧预热后的泥胚进行脱水处理;

第八步成型步骤:将脱水后的泥胚送入成型机中成型制成污泥泥块;

第九步精滤步骤:将第四步骤中分离出的污水经过多孔陶瓷芯的过滤器过滤;

第十步渗透步骤:将精滤后的污水通过渗透复合处理器进行渗透处理后收集成品。

进一步的,将第二步骤中的沉淀收集后与第四步骤中沉降后的污泥混合。

进一步的,将第十步骤中收集的成品水通入第五步骤中制作泥胚。

进一步的,在第二步骤收集的沉淀与第四步骤中污泥混合后进行研磨。

进一步的,在研磨过程中加入适量活性炭。

与现有技术相比本发明具有下述优点:

其一、可以将厌氧过程中产生的沼气收集,能源的可回收性利用;

其二、将絮凝后的污泥收集制成泥胚,泥胚制成泥块作为可燃烧的能源进行再利用;

其三、在冷却时将热能进行收集利用,能源回收率高;

其四、收集的能源用于对泥胚进行预热,节约能源;

其五、利用收集的沼气对泥胚进行加热,能够实现自身能量系统的转换,自给自足,成本低,效益高;

其六:将沉降后的杂质加入到絮凝后的杂质中共同制成泥胚,最大化的实现废物的再利用;

其七:处理结束后的合格的水用来烧制泥块,实现能源的自身最大化吸收;

其八、在制泥胚的过程中加入活性炭,增加其可燃性,充分燃烧泥胚中的可燃烧物,使其资源得到充分利用。