申请日2015.12.21

公开(公告)日2016.05.04

IPC分类号C04B38/02; C04B18/02; C04B20/00

摘要

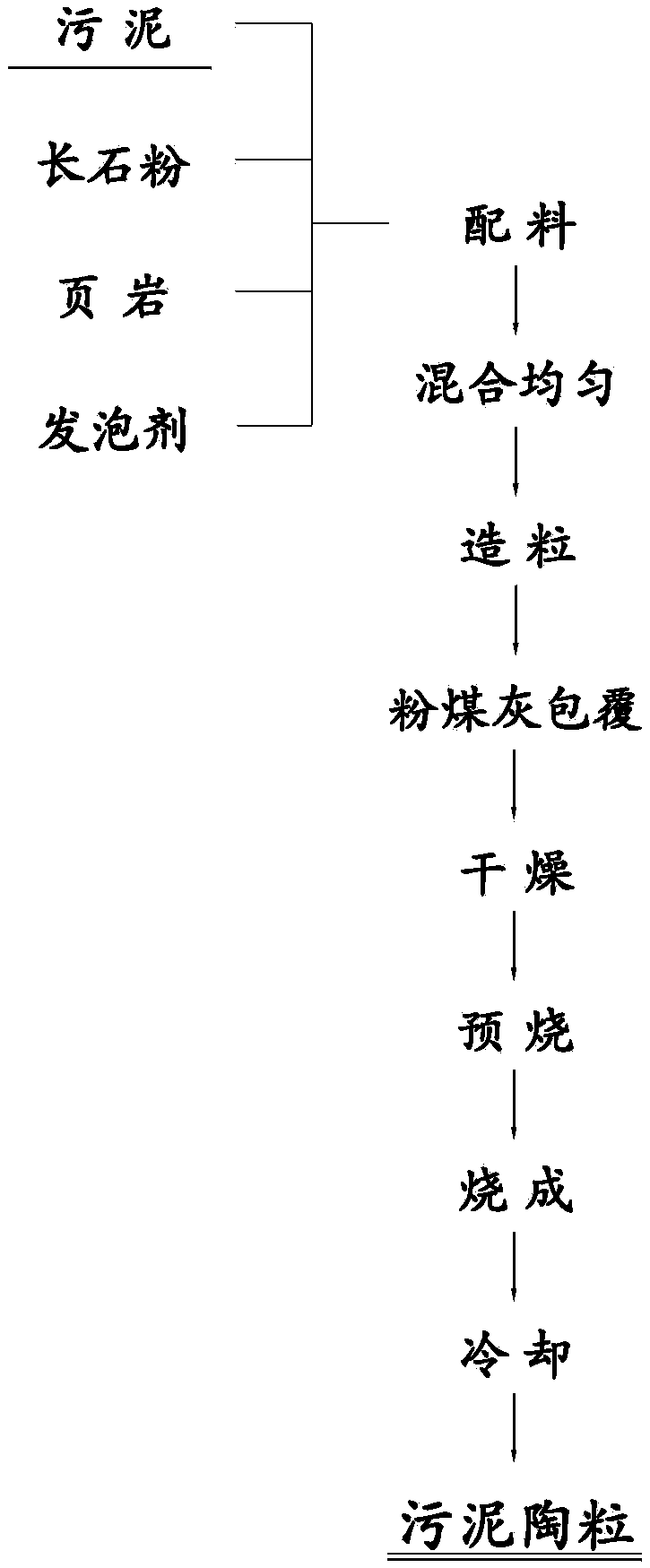

本发明涉及一种粉煤灰包覆污泥陶粒及其制备方法,以污泥为主要原料,以页岩、长石粉、发泡剂为辅助原料,其中干基污泥在陶粒原材料中的掺量是35.0-58.0wt.%。首先按照设计成分配比准确称量干基污泥或具有一定水分的湿污泥、页岩、长石粉及发泡剂后混合均匀,将混合料造粒,在污泥陶粒生坯表面包覆一层粉煤灰,同时在回转窑内加入一定量的粉煤灰粉,之后对粉煤灰包覆污泥陶粒生坯进行发泡烧成,退火冷却后即可得到污泥陶粒。本发明以污泥为主要原料制备陶粒,采用粉煤灰包覆污泥陶粒可有效防止动态烧成过程中陶粒之间的相互粘连,提高陶粒成品率,同时使污水厂污泥的利用朝着无害化、减量化和资源化的方向发展,具有显著的经济效益、环境效益和社会效益。

摘要附图

权利要求书

1.一种粉煤灰包覆污泥陶粒,其特征在于:所述粉煤灰包覆污泥陶粒由污泥、页岩、长石粉及发泡剂制备,其中干基污泥(或湿污泥折算成干污泥)在原材料中的掺量是35.0-58.0wt.%,页岩占原材料总重量的30.0-38.0wt.%,长石粉占原材料总重量的15.0-23.0wt.%,发泡剂占原材料总重量的0.1-10.0wt.%。

2.根据权利要求1所述的一种粉煤灰包覆污泥陶粒,其特征在于:所用污泥的含水率为78.12%,烧失量为48.86%。污泥烧失之后成分为(按质量分数):24.35%SiO2、5.72%Fe2O3、8.39%Al2O3、2.44%MgO、43.72%CaO、1.37%Na2O、1.26%K2O、0.82%TiO2、4.55%P2O5、0.14%MnO、7.04%SO3、0.04%CuO、0.05%ZnO、0.01%ZrO2、0.05%SrO、0.03%Cr2O3、0.01%NiO、0.01%Rb2O。

3.根据权利要求1所述的一种粉煤灰包覆污泥陶粒,其特征在于:所用页岩成分为(按质量分数):0.34%Na2O、1.27%MgO、27.73%Al2O3、44.40%SiO2、0.32%P2O5、6.21%SO3、1.24%K2O、10.86%CaO、1.21%TiO2、0.09%Cr2O3、0.07%MnO、5.56%Fe2O3、0.02%NiO、0.01%CuO、0.05%ZnO、0.06%Ga2O3、0.01%SeO2、0.09%SrO、0.06%ZrO2、0.03%La2O3、0.02%PbO、0.35%F;所用长石粉成分为(按质量分数):4.19%Na2O、0.43%MgO、19.53%Al2O3、66.53%SiO2、0.04%P2O5、0.02%SO3、6.19%K2O、1.49%CaO、0.15%TiO2、0.03%MnO、1.32%Fe2O3、0.05%SrO、0.03%BaO;所用粉煤灰成分为(按质量分数):0.49%Na2O、0.87%MgO、27.80%Al2O3、43.99%SiO2、0.25%P2O5、2.19%SO3、0.57%K2O、16.02%CaO、1.10%TiO2、0.19%MnO、6.14%Fe2O3、0.01%NiO、0.01%CuO、0.02%ZnO、0.01%Ga2O3、0.24%SrO、0.06%ZrO2、0.03%BaO、0.01%PbO。

4.根据权利要求1所述的一种粉煤灰包覆污泥陶粒,其特征在于:所用发泡剂为:碳化硅(SiC)、碳粉(C)中的一种或两种。碳化硅(SiC)作为单一发泡剂时的添加比例为0.1-3.0%;碳粉(C)作为单一发泡剂时的添加比例为2.0%-10.0%;碳化硅(SiC)和碳粉(C)复合作为发泡剂时,添加的比例为:0.1-2.3%、2.0-8.5%。

5.根据权利要求1所述的一种粉煤灰包覆污泥陶粒,其特征在于:采用干基粉煤灰粉或粉煤灰浆料对造粒成型之后的污泥陶粒生坯进行包覆。本发明中污泥陶粒的烧成温度范围为800-1150℃,在回转窑中进行动态烧成时(尤其是在高温烧成过程),陶粒生坯颗粒表面易生成熔融态粘性物质,陶粒颗粒在回转窑中滚动烧成时颗粒之间极易发生粘连,本发明提出在污泥陶粒生坯表面包覆一层粉煤灰层。粉煤灰层的存在抑制了陶粒表面熔融态粘性物质的形成,有效阻止陶粒颗粒之间的粘连,同时粉煤灰包覆层的存在可使污泥陶粒获得质好坚硬的外表面。

6.一种粉煤灰包覆污泥陶粒的制备方法,其特征在于:首先,将污泥烘干或直接采用含有一定水分的湿污泥,按照权利要求1所述的成分配比,将污泥、页岩、长石粉和发泡剂混合均匀,形成污泥陶粒基础混合料,将混合料进行造粒处理,之后在污泥颗粒表面包覆一层粉煤灰,形成粉煤灰包覆污泥陶粒生坯,对粉煤灰包覆污泥陶粒生坯进行烧成处理,退火冷却后即可得到粉煤灰包覆污泥陶粒,具体步骤如下:

(1)原料:将污泥置于100-150℃干燥箱烘干、粉碎或直接采用含有一定水分的湿污泥做原料。

(2)配料:按照成分配比精确称量占原材料总重量35.0-58.0wt%的干基污泥或含有一定水分的湿污泥,占原材料总重量30.0-38.0wt%的页岩,占原材料总重量15.0-23.0wt.%的长石粉,占原材料总重量0.1-10.0wt%的发泡剂。

(3)混料:将精确称量的干基污泥或含有一定水分的湿污泥、页岩、长石粉及发泡剂放入混料机混合均匀,得到污泥陶粒基础混合料;

(4)造粒:对步骤(3)中的基础混合料进行造粒处理,制成直径为5-20mm的污泥陶粒颗粒。(5)粉煤灰包覆:采用粉煤灰对污泥颗粒进行包覆,主要包括静态包覆和动态包覆两个方面。静态包覆主要指:(1)将污泥颗粒放入干基粉煤灰粉中过滤,使污泥颗粒表层自然粘附一层粉煤灰;(2)将污泥颗粒放入粉煤灰浆料中进行浸润,在污泥颗粒表层粘附一层粉煤灰浆料。动态包覆指:污泥颗粒在回转窑内烧成时,在回转窑内加入一定量的粉煤灰粉,使污泥颗粒处于粉煤灰粉包覆中,加入粉煤灰粉的比例为污泥颗粒堆积体积的10.0-50.0%。

(6)干燥:将步骤(5)中的通过静态包覆的污泥陶粒生坯置于100-150℃烘箱中烘干;

(7)烧成:对步骤(6)中的粉煤灰包覆污泥陶粒生坯进行烧成处理,烧成制度为:以10.0-15.0℃/min的速率升温至600-650℃,保温5.0-10.0min;以20.0-25.0℃/min的速率升温至800-1150℃,保温15.0-60.0min;自然冷却至50℃以下,得到粉煤灰包覆污泥陶粒。

说明书

一种粉煤灰包覆污泥陶粒及其制备方法

技术领域

本发明涉及一种污泥陶粒及其制备方法,尤指一种粉煤灰包覆污泥陶粒及其制备方法,目的在于实现污泥的资源化综合利用,同时提供一种性能优良的人造轻骨料建筑用材料。

背景技术

城市污水处理厂污泥是污水处理的伴生产物,组成极其复杂,体积大、易腐败、有恶臭。随着社会经济的快速发展和城市化水平的不断提高,我国工业污水和城市生活污水的排放量日益增多,污水收集处理率和处理深度不断提高,污泥产量也正以每年10%的速度急剧增加。由于我国污水厂建设普遍存在“重水轻泥”现象,导致污泥的处理仍处于机械脱水后外运堆存或简易填埋阶段,不仅侵占了大量土地,对土壤、地下水、地表水及空气也造成了严重的二次污染。污泥处理处置问题已经成为城市污水厂的沉重负担,甚至成为某些污水厂正常运营的巨大障碍。我国2009年实施的《城镇污水处理厂污泥处理处置及污染防治技术政策(试行)》特别强调“污泥处理设施必须与污水处理设施同时投入运行”,因此,污泥的处理处置成为亟待解决的重大难题。

污泥的处置方法主要有卫生填埋、焚烧和资源化利用。卫生填埋成本低、操作简单,曾经是发达国家普遍采用的污泥处置方式。但是, 污泥含水率高,遇雨季更加难以压实,加之填埋场占地大、有恶臭,其选址越来越困难,最近几年,德国、美国等发达国家己经开始禁止污泥填埋。污泥焚烧是最彻底的污泥减量化和无害化方式,在土地稀缺的日本等发达国家被广泛采用。但污泥的高含水量使得焚烧能耗巨大,焚烧设备投资和运行费用都很高,发展中国家难以承受。国内只有上海市石洞口污水处理厂采用厂内直接焚烧,而利用附近电厂的余热干化焚烧可大大降低成本。

污泥中除了有机物外往往还含有20-30%的无机物,主要是硅、铝、铁、钙等,与许多建筑材料常用的原料成分相近,利用污泥中的有机和无机成分,高温烧胀污泥陶粒、污泥砖、生态水泥等建筑材料,可同时实现污泥的减量化、无害化和资源化利用,渐渐成为近年来污泥处理处置领域的研究热点和发展方向。研究普遍认为,由于有机质含量高以及污泥中氧化物组成配比偏离陶粒烧成膨胀判据区间较大,污泥不能单独烧制陶粒,必须添加硅、铝含量高的粉煤灰、粘土、页岩等辅助材料,来提高陶粒强度。粉煤灰作为我国产量极大的典型工业固体废物,颗粒松散,疏松多孔,机械强度较高,价廉易得,具有作为物理调理剂的显著优势。粉煤灰对污泥陶粒的制备而言,是一种重要的辅助材料。

污泥陶粒具有优异的理化性能,如密度低、筒压强度高、孔隙率高,软化系数高、抗冻性良好、抗碱集料反应性优异等。特别由于陶粒密度小,内部多孔,形态、成分较均匀,且具一定强度和硬度,因而具有质轻,耐腐蚀,抗冻,抗震和良好的隔绝性等多功能特点,可 广泛应用于建材、园艺、耐火保温材料、化工、石油等部门,应用领域越来越广。

以城市污水厂污泥为主要原料制取陶粒,不仅可以解决污水厂污泥出路压力的问题,使城市污水厂污泥的利用朝着无害化、减量化和资源化的方向发展。另一方面,提供了一种性能优良的人造轻骨料建筑用材料,具有显著的经济效益、环境效益和社会效益。

采用回转窑制备污泥陶粒,进行动态烧成时(尤其是在高温烧成过程),陶粒生坯颗粒表面易生成熔融态粘性物质,陶粒颗粒在回转窑中滚动烧成时颗粒之间极易发生粘连,无法获得表面质硬规整的单一陶粒,严重影响了陶粒的成品率,增加了发泡陶粒生产成本,极大的制约了发泡陶粒的生产规模化。因此,发泡陶粒烧成过程中的粘连问题是我们亟待解决的难题。

发明内容

针对背景技术中目前存在的问题,本发明提供了一种以污泥为主要原料并辅以粉煤灰、页岩、长石粉以及发泡剂制备粉煤灰包覆污泥陶粒的方法,根据本发明中所述的污泥陶粒高温发泡过程中发生的粘连行为以及粉煤灰特性提出了粉煤灰包覆污泥陶粒制备新工艺,通过在污泥颗粒表面包覆一层粉煤灰层,一举攻克了污泥陶粒发泡烧成过程中的颗粒间的粘连难题。本发明制备的粉煤灰包覆污泥陶粒具有优异的理化性能,可广泛应用于建材、园艺、耐火保温材料、化工、石油等部门。

另外,本发明不仅提供一种资源化综合利用城市污水厂污泥以及 粉煤灰制备粉煤灰包覆污泥陶粒的方法,最主要的是可以解决污水厂污泥出路压力的问题,使城市污水厂污泥的利用朝着无害化、减量化和资源化的方向发展。另一方面,提供了一种性能优良的人造轻骨料建筑用材料,具有显著的经济效益、环境效益和社会效益。

为了达到上述目的,本发明通过以下具体的方案来实现:

(1)原料:将污泥置于100-150℃干燥箱烘干、粉碎或直接采用含有一定水分的湿污泥做原料,本发明中采用的污泥含水率为78.12%,烧失量为48.86%。烧失之后污泥无机成分为(按质量分数):24.35%SiO2、5.72%Fe2O3、8.39%Al2O3、2.44%MgO、43.72%CaO、1.37%Na2O、1.26%K2O、0.82%TiO2、4.55%P2O5、0.14%MnO、7.04%SO3、0.04%CuO、0.05%ZnO、0.01%ZrO2、0.05%SrO、0.03%Cr2O3、0.01%NiO、0.01%Rb2O。

本发明中采用的其他辅助原料的成分如下:

页岩成分为(按质量分数):0.34%Na2O、1.27%MgO、27.73%Al2O3、44.40%SiO2、0.32%P2O5、6.21%SO3、1.24%K2O、10.86%CaO、1.21%TiO2、0.09%Cr2O3、0.07%MnO、5.56%Fe2O3、0.02%NiO、0.01%CuO、0.05%ZnO、0.06%Ga2O3、0.01%SeO2、0.09%SrO、0.06%ZrO2、0.03%La2O3、0.02%PbO、0.35%F;

长石粉成分为(按质量分数):4.19%Na2O、0.43%MgO、19.53%Al2O3、66.53%SiO2、0.04%P2O5、0.02%SO3、6.19%K2O、1.49%CaO、0.15%TiO2、0.03%MnO、1.32%Fe2O3、0.05%SrO、0.03%BaO;

粉煤灰成分为(按质量分数):0.49%Na2O、0.87%MgO、27.80%Al2O3、43.99%SiO2、0.25%P2O5、2.19%SO3、0.57%K2O、16.02%CaO、1.10%TiO2、0.19%MnO、6.14%Fe2O3、0.01%NiO、0.01%CuO、0.02%ZnO、0.01%Ga2O3、0.24%SrO、0.06%ZrO2、0.03%BaO、0.01%PbO;

本发明采用碳化硅(SiC)、碳粉(C)中的一种或两种作为污泥陶粒的发泡剂。

(2)配料:按照成分配比精确称量占原材料总重量35.0-58.0wt%的干基污泥或一定含水率的湿污泥,占原材料总重量30.0-38.0wt%的页岩,占原材料总重量15.0-23.0wt.%的长石粉,占原材料总重量0.1-10.0wt%的发泡剂,碳化硅(SiC)作为单一发泡剂时的添加比例为0.1-3.0%;碳粉(C)作为单一发泡剂时的添加比例为2.0%-10.0%;碳化硅(SiC)和碳粉(C)复合作为发泡剂时,添加的比例为:0.1-2.3%、2.0-8.5%。

(3)混料:将精确称量的污泥、页岩、长石粉及发泡剂放入混料机混合均匀,得到污泥陶粒基础混合料,调整其含水率范围为25.0-40%;

(4)造粒:采用对辊成型机或平模成型机对步骤(3)中的基础混合料进行造粒处理,制成直径为5-20mm的污泥颗粒。

(5)粉煤灰包覆:采用粉煤灰对步骤(4)中的污泥颗粒进行包覆,主要包括静态包覆和动态包覆两个方面。静态包覆主要指:(1)将污泥颗粒放入干基粉煤灰粉中过滤,使污泥颗粒表层自然粘附一层 粉煤灰;(2)将污泥颗粒放入粉煤灰浆料中进行浸润,在污泥颗粒表层粘附一层粉煤灰浆料。动态包覆指:污泥颗粒在回转窑内烧成时,在回转窑内加入一定量的粉煤灰粉,使污泥颗粒处于粉煤灰粉包覆中,加入粉煤灰粉的比例为污泥颗粒堆积体积的10.0-50.0%。

(6)干燥:将步骤(5)中的粉煤灰包覆污泥陶粒生坯置于100-150℃烘箱中烘干;

(7)烧成:在回转窑内加入一定量的粉煤灰粉,使步骤(6)中的粉煤灰静态包覆的污泥陶粒处于粉煤灰粉包覆中,加入粉煤灰粉的比例为污泥颗粒堆积体积的10.0-50.0%。之后对粉煤灰静态包覆污泥陶粒生坯进行烧成,烧成制度为:以10.0-15.0℃/min的速率升温至600-650℃,保温5.0-10.0min;以20.0-25.0℃/min的速率升温至800-1150℃,保温15.0-60.0min;自然冷却至50℃以下,得到粉煤灰包覆污泥陶粒;

与现有技术相比,本发明具有以下有益效果:

(1)本发明针对污泥陶粒在回转窑中烧成时颗粒间极易发生粘连行为,提出在污泥陶粒表面包覆一层粉煤灰的方法,污泥陶粒在高温烧成时粉煤灰层的存在避免了陶粒间的粘连。另一方面,粉煤灰促进陶粒表层粘性物质粘度增大,有效抑制发泡气体从坯体中逸出,减少在陶粒表面形成的微孔,使得污泥陶粒获得一个外观规整质硬的外表面,而未逸出的气体使得污泥颗粒内部形成均匀多孔结构。

(2)本发明以污泥为主要原料生产轻质高强多用途陶粒,实现了污泥的资源化综合利用,干基污泥在陶粒原材料中的掺量高达 58.0wt.%,降低了陶粒生产成本,避免了污泥任意堆放对大气、水体、土壤产生二次污染。

(3)根据本制备方法制得的粉煤灰包覆污泥陶粒外表坚硬,内部有许许多多的微孔,筒压强度高达6.0MPa,堆积密度最低可达到554kg/m3,可广泛应用于建材、园艺、耐火保温材料、化工、石油等部门。