申请日2015.12.21

公开(公告)日2016.05.04

IPC分类号C02F9/06; C02F1/461

摘要

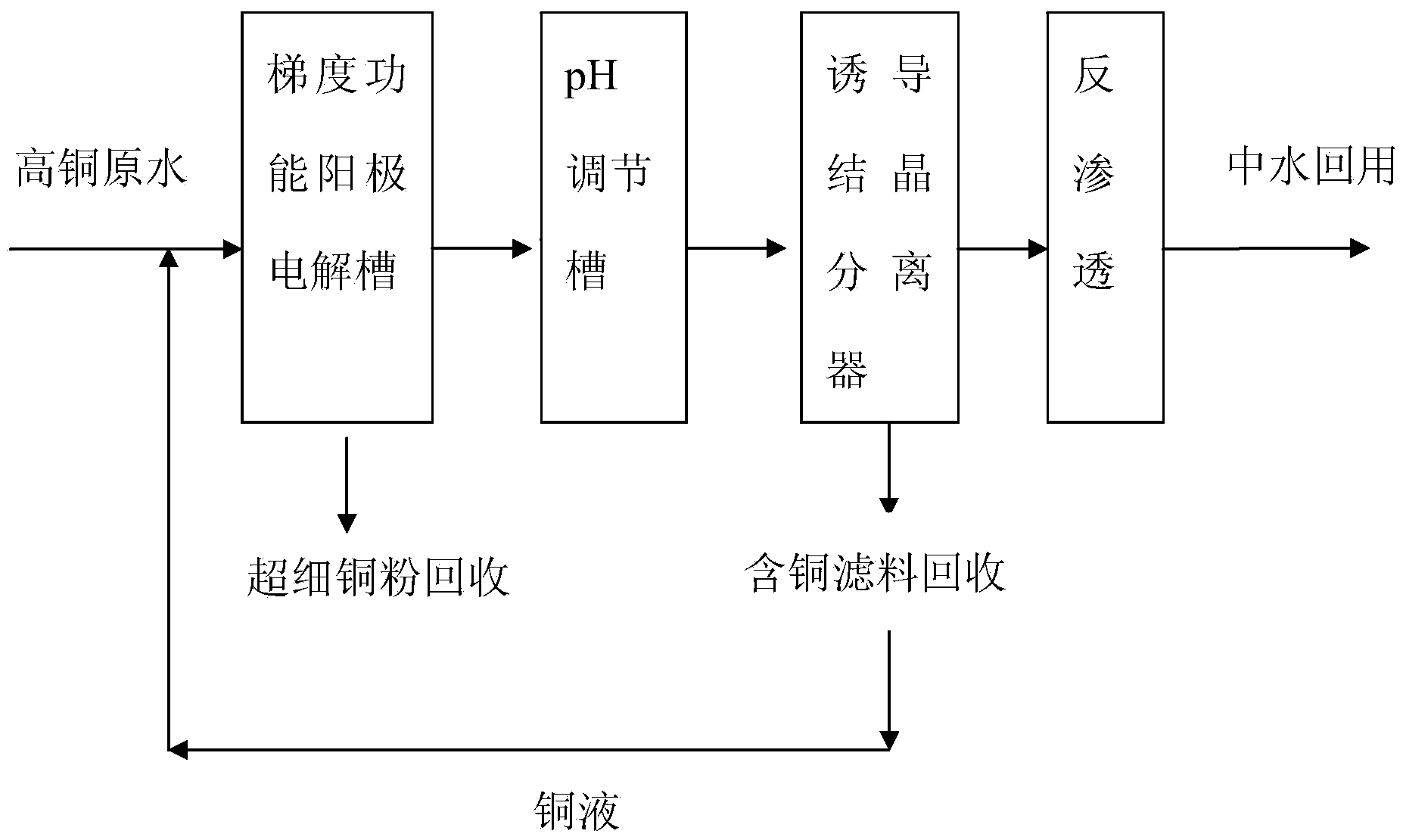

本发明提供一种基于梯度功能阳极电解的高铜线路板废水处理方法,包括步骤:1)高铜废水进入梯度功能阳极电解槽进行电解,2)电解后废水进入诱导结晶沉淀槽,沉淀槽内放置有滤料,高铜废水在沉淀剂作用下发生诱导结晶;3)诱导结晶后的出水进入反渗透工序。本发明提出的方法,在梯度功能阳极电解和诱导结晶沉淀工序均对铜离子有回收作用,而且电解产物超细铜粉可用于贱金属浆料制备,附加值高;电解法对有机物有显著去除,结合第二步的诱导结晶,能够保证进入反渗透的有机物浓度较低,满足反渗透长期运行的要求。铜得到了回收,废水得到了净化,满足回用要求。

摘要附图

权利要求书

1.一种基于梯度功能阳极电解的高铜线路板废水处理方法,包括步骤:

1)高铜废水进入梯度功能阳极电解槽进行电解,所述梯度功能阳极为不溶性Ti/Sn-Sb-Ce电极;

2)电解后废水进入诱导结晶沉淀槽,沉淀槽内放置有滤料,所述滤料为石英砂、活性炭和火山岩滤料中的一种或几种,滤料的粒度为0.1~0.4mm;废水在沉淀剂作用下发生诱导结晶,沉积在滤料的表面和微孔中;

3)诱导结晶后的出水进入反渗透工序,反渗透膜孔径为0.1~0.5nm。

2.根据权利要求1所述的高铜线路板废水处理方法,其特征在于,所述高铜废水为线路板制造废水,铜离子浓度为10~20g/L。

3.根据权利要求1所述的高铜线路板废水处理方法,其特征在于,所述步骤1)中不溶性Ti/Sn-Sb-Ce电极制备方法为:首先用机械或化学方法将Ti基材表面处理为不光滑的麻面,然后用含有SnCl4,SbCl3和CeCl3的醇溶液涂刷在Ti基材表面,待干燥后反复涂刷,共涂刷6~12次,最后一次涂刷后在450℃下热处理2h。

4.根据权利要求3所述的高铜线路板废水处理方法,其特征在于,制备所述不溶性Ti/Sn-Sb-Ce电极时,配制摩尔比为100:10:1,60:10:1,40:10:1的三种SnCl4,SbCl3和CeCl3的醇溶液,依次涂刷在Ti基材表面,再在120℃下干燥后反复涂刷,共涂刷6~12次,最后一次涂刷后在450℃下热处理2h,即得到不同浓度梯度的复合阳极板。

5.根据权利要求1所述的高铜线路板废水处理方法,其特征在于,所述步骤1)中,梯度功能阳极电解法电解的阳极电流密度为100~150mA/cm2,电解的时间为0.5~2h。

6.根据权利要求1所述的高铜线路板废水处理方法,其特征在于,所述步骤1)中,梯度功能阳极电解槽中的阴极为铜板、不锈钢板或钛板中的一种;电源为硅整流电源、可控硅整流电源、高频开关电源中的一种。

7.根据权利要求1~6任一所述的高铜线路板废水处理方法,其特征在于,所述步骤2)中,电解后高铜废水用氢氧化钠调节pH值为8.5~9.5,然后进入诱导结晶沉淀槽,诱导结晶沉淀工序水力停留时间为0.5~2h。

8.根据权利要求1~6任一所述的高铜线路板废水处理方法,其特征在于,所述步骤2)中,所述沉淀剂选自碳酸钠、硫化钠、碳酸氢钠、碳酸钾、碳酸氢钾中的一种或多种,沉淀剂和铜离子的加药摩尔比为1~3:1。

9.根据权利要求1~6任一所述的高铜线路板废水处理方法,其特征在于,所述梯度功能阳极电解槽的阴极经过一段电解时间后表面均匀分布了0.5~6mm厚的超细铜粉,此时停止供电取下阴极板,更换新的阴极进入下一个电解循环过程,取下的阴极用刮刀刮下铜粉并进行筛分,通过500目的超细铜粉经过水洗、干燥、筛分后工序用做制备电子浆料。

10.根据权利要求1~6任一所述的高铜线路板废水处理方法,其特征在于,所述诱导结晶沉淀槽内的滤料运行至出水铜离子去除率下降至85%后取出,用酸浸方法再生,浸泡得到的铜液用于提取铜粉。

说明书

基于梯度功能阳极电解的高铜线路板废水处理方法

技术领域

本发明属于电化学方法处理废水的领域,具体涉及一种线路板制造废水的处理方法。

背景技术

在PCB(印制电路板)行业中,有比较多的工序会产生高浓度铜离子的废水,如单层板微蚀、多层板蚀刻、电镀等工序,现在企业一般均将特别高浓度废液(铜离子浓度大于20g/L)出售给专业厂商处理、将低浓度的含铜废水排入企业废水处理站,用pH调节(加碱)后混凝沉淀的方法进行处理,废水一般在重金属初步达标后再排入园区的综合污水处理厂继续处理,混凝沉淀的污泥则委托专业的危险废物处理机构付费处理。

但是随着生产工艺的调整,有部分工序的废水铜离子含量不断下降,介于20g/L~10g/L之间,由于这类废水铜品位低,回收企业的积极性下降,甚至不予收购,因此要求企业自己对中等浓度的含铜废水进行有效的处理,否则全部排入废水站混凝沉淀的话,将导致现有废水站的加药量增加明显,加药浓度需要成倍增加,加药设备规模也需要扩大;同时,沉淀后的铜泥量成倍增加,也增加了后续危险废物处理的成本。而对于线路板企业自身来说,价值较高的铜完全被浪费掉了,比起原来将高浓度铜离子废液出售的时候损失较大。

目前,中水回用是环保发展的趋势,上述高含铜废水如果能够回收铜并再进行适当的回用处理后回用于循环冷却水甚至中间清洗水等场合,甚或用于品质要求最低的杂用水,都将显著提高企业的中水回用水平,降低取水成本和排污水量,从而降低运行成本。

在现有的铜回收工序的目的产物中,大部分以高纯的阴极铜作为 目的产物,专利文献201320538921.4公开了一种微蚀液的电解铜回收的方法,为保证回收高纯阴极铜的质量,该技术需要在电解过程中添加“铜添加剂”,在一定程度上增加了运行的成本,而且为保证阴极铜的质量,铜离子必须保持足够的浓度,否则扩散导致的极化将不能保证阴极铜表面的平整质量;而在实际的线路板生产中,由于订单品种的频繁更换,铜离子的浓度波动较大,该方法操作复杂,以该专利文献的方法要获得高纯阴极铜为目的产物,在保证阴极铜的质量方面有一定难度。而在电子工业的导电浆料中,以铜为主的贱金属浆料大有超越贵金属(金、银、钯等)浆料的趋势。因此,以线路板高含铜废水为来源,以碱金属浆料所需要的超细铜粉作为目标产物将具有较好的前景。

专利文献201010169363.X公开了一种环保型回收线路板蚀刻液制备超细铜粉的方法,该方法未采用电解法,而是采用化学还原法,药剂消耗量大,且批次重现性差;专利文献201310306377.5公开了一种用废弃电路板溶铜-电沉积联用法制备超细铜粉的方法,该文献虽然采用了电解的方法,但是原料采用的用电路板上的废弃的铜进行溶解后再电解的方法,并且采用的是阴阳极区分割的隔膜电解法;专利文献ZL03135246.4提出了一种导电铜粉的制备方法,但是该方法采用试剂级的硫酸铜和硫酸配置溶液,未采用工业废水作为原水来源,同时阳极为可溶性铜阳极。由于本申请针对的线路板废水中杂质含量高,阳极为不溶性阳极,技术难度更大,用现有的处理工艺难以获得符合回用标准的中水。

发明内容

综合以上存在的问题,本专利以废水处理和回用为主要目的,以高铜离子线路板废水为对象,采用梯度功能阳极电解、诱导结晶沉淀和反渗透技术的组合工艺,达到废水处理和中水回用的目的,并且在第一和第二步工序中均可以回收铜离子。

实现本发明目的的技术方案为:

一种基于梯度功能阳极电解的高铜线路板废水处理方法,包括步骤:

1)高铜废水进入梯度功能阳极电解槽进行电解,所述梯度功能阳极为不溶性Ti/Sn-Sb-Ce电极;

2)电解后废水进入诱导结晶沉淀槽,沉淀槽内放置有滤料,所述滤料为石英砂、活性炭和火山岩滤料中的一种或几种,滤料的粒度为0.1~0.4mm;废水在沉淀剂作用下发生诱导结晶,沉积在滤料的表面和微孔中;

3)诱导结晶后的出水进入反渗透工序,反渗透膜孔径为0.1~0.5nm。

通过以上组合工艺,出水电导率小于100μs/cm,可以根据具体需求或者回用于生产工序的中间清洗水,或者回用于循环冷却水系统,或者回用于日常杂用水。

其中,所述高铜废水为线路板制造废水,水中铜离子浓度为10~20g/L。

通常,废水COD为1000~10000mg/L。

其中,所述梯度功能阳极的制备方法为:首先用机械或化学方法将Ti基材表面处理为不光滑的麻面,然后用含有SnCl4,SbCl3和CeCl3的醇溶液涂刷在Ti基材表面,待干燥后反复涂刷,共涂刷6~12次,最后一次涂刷后在450℃下热处理2h。

优选地,制备所述不溶性Ti/Sn-Sb-Ce电极时,配制摩尔比为100:10:1,60:10:1,40:10:1的三种SnCl4,SbCl3和CeCl3的醇溶液,依次涂刷在Ti基材表面,再在120℃下干燥后反复涂刷,共涂刷6~12次,最后一次涂刷后在450℃下热处理2h,即得到不同浓度梯度的复合阳极板。

进一步地,所述步骤1)中,梯度功能阳极电解法电解的阳极电 流密度为100~150mA/cm2,电解的时间为0.5~2h。

其中,所述步骤1)中,梯度功能阳极电解槽中的阴极为铜板、不锈钢电极或钛板中的一种,电源为硅整流电源、可控硅整流电源、高频开关电源中的一种。

其中,所述梯度功能阳极电解槽的阴极经过一段电解时间后表面均匀分布了0.5~6mm厚的超细铜粉,此时停止供电取下阴极板,更换新的阴极进入下一个电解循环过程,取下的阴极用刮刀刮下铜粉并进行筛分,通过500目的超细铜粉经过水洗、干燥、筛分后工序用做电子浆料。电子浆料是电气元件生产原料,将超细铜粉用表面活性剂处理而得。

其中,所述步骤2)中,电解后高铜废水用氢氧化钠调节pH值为8.5~9.5,然后进入诱导结晶沉淀槽,诱导结晶沉淀工序水力停留时间为0.5~2h。

其中,诱导结晶沉淀工序滤料为石英砂、活性炭和火山岩滤料中的一种或几种,滤料的粒度为0.1~0.4mm。

其中,所述步骤2)中,所述沉淀剂选自碳酸钠、硫化钠、碳酸氢钠、碳酸钾、碳酸氢钾中的一种或多种,沉淀剂和铜离子的加药摩尔比为1~3:1。优选地,沉淀剂和铜离子的加药摩尔比为1.5~2:1。

其中,所述诱导结晶沉淀槽内的滤料运行至出水铜离子去除率下降至85%后取出,用酸浸方法再生。

酸浸方法为湿法冶金领域常规的技术和手段,可采用硫酸溶液进行酸浸。浸出的溶液可返回步骤1)的电解工序用于提取铜粉,再生后的滤料重新投入诱导结晶沉淀槽。

本发明的有益效果在于:

本发明提出的方法,在梯度功能阳极电解和诱导结晶沉淀工序均对铜离子有回收作用,而且超细铜粉可用于贱金属浆料制备,附加值高;电解法对有机物有显著去除,结合第二步的诱导结晶,能够保证 进入反渗透的有机物浓度较低,满足反渗透长期运行的要求。铜得到了回收,废水得到了净化,满足回用要求。

本发明采用的设备简单,梯度功能阳极电解法仅需要直流电源和电极材料就能实现,不需要化学还原法制备铜粉所需的药剂投加专用设备,且工艺稳定;在经过电解处理后,铜离子已经得到大部分去除,第二步诱导结晶的加药负荷大幅度降低;到第三步反渗透阶段出水稳定达标