申请日2015.12.23

公开(公告)日2016.05.04

IPC分类号C02F9/10; C02F11/12

摘要

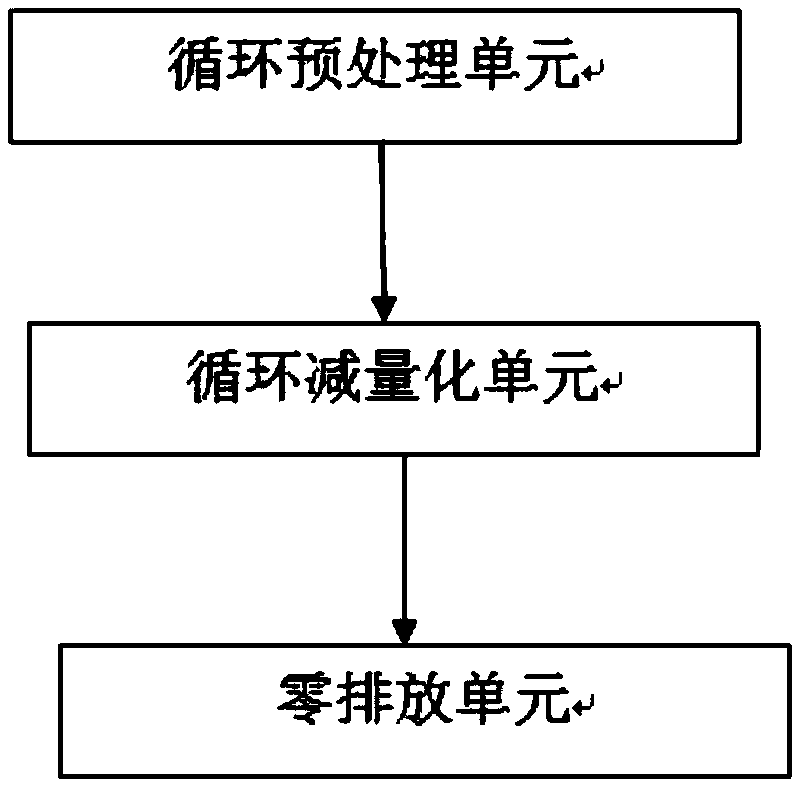

本发明涉及一种高含盐废水的零排放处理系统,包括循环预处理单元、循环减量化单元和零排放单元,其特征在于,循环预处理单元用于将高含盐废水与预处理药剂反应后的产水通过管式微滤器过滤后排送至循环减量化单元,循环减量化单元通过反渗透装置对循环预处理单元处理的产水进行初步减量化处理,并且通过由至少一个电驱动离子膜装置组成的多级电驱动离子膜装置进行深度浓缩处理以进一步减量化分离高含盐废水中的水分至淡水水箱回用,深度浓缩得到的浓缩混合盐液排送至零排放单元,零排放单元通过对浓缩混合盐液加热、蒸发、结晶以回收浓缩混合盐液中的硝盐和钠盐。本发明分离最终混盐占总盐量5%以下,产水全部回收利用,达到废水零排放。

摘要附图

权利要求书

1.一种高含盐废水的零排放处理系统,包括循环预处理单元、循环减量化单元和零排放单元,其特征在于,

所述循环预处理单元用于将高含盐废水与预处理药剂反应后的产水通过管式微滤器过滤后排送至所述循环减量化单元,

所述循环减量化单元通过反渗透装置对所述循环预处理单元处理的产水进行初步减量化处理,并且通过由至少一个电驱动离子膜装置组成的多级电驱动离子膜装置进行深度浓缩处理以进一步减量化分离高含盐废水中的水分至淡水水箱回用,深度浓缩得到的浓缩混合盐液排送至所述零排放单元,

所述零排放单元通过对所述浓缩混合盐液加热、蒸发、结晶以回收所述浓缩混合盐液中的硝盐和钠盐。

2.如权利要求1所述的零排放处理系统,其特征在于,所述循环预处理单元至少包括调节池(2)、高密池(4)、管式微滤器(6)和污泥池(60),

所述高密池(4)将由所述调节池(2)均质均量调节的含盐废水和预处理药剂混合后产生的污泥依重力下排至其下部的所述污泥池(60),所述高密池(4)中由预处理药剂处理后的所述产水经由所述管式微滤器(6)微滤处理后进入循环减量化单元进行处理;

其中,所述污泥池(60)中的污泥由污泥脱水干化装置(61)以压滤的形式进行泥水分离并且将分离脱出的水回排至所述调节池(2)或所述高密池(4)进行再次循环预处理。

3.如权利要求1所述的零排放处理系统,其特征在于,所述循环减量化单元至少包括至少一个电驱动离子膜装置、中压反渗透装置(11)、高压反渗透装置(15)、活性炭过滤器(18)、第二管式微滤器(19)、二级反渗透装置(62)和淡水水箱(63),

所述高压反渗透装置(15)将由所述中压反渗透装置(11)以中压反 渗透过滤方式浓缩所述循环预处理单元排出的产水得到的浓水进行高压反渗透过滤浓缩后得到,从而对产水进行初步减量化处理;

所述中压反渗透装置(11)和所述高压反渗透装置(15)产生的淡水经由所述二级反渗透装置(62)以反渗透和紫外杀菌的方式净化后回用至所述淡水水箱(63);

所述活性炭过滤器(18)和所述第二管式微滤器(19)对所述反渗透浓液依次进行过滤和钙镁离子软化后排送至所述多级电驱动离子膜装置进行深度减量化处理;

所述多级电驱动离子膜装置包括第一电驱动离子膜装置(23)和第二电驱动离子膜装置(26),所述第二电驱动离子膜装置(26)将所述第一电驱动离子膜装置(23)浓缩过滤的TDS为1.2×105mg/l的浓水进行二次浓缩过滤得到TDS为2×105mg/l的浓缩混合盐溶液,其中,

所述第二电驱动离子膜装置(26)分离得到的脱盐水回排至所述中压反渗透装置(11)以进行初级减量化和深度浓缩的循环减量化处理。

4.如权利要求1所述的零排放处理系统,其特征在于,所述零排放单元至少包括原料进料预热器(29)、硝蒸发结晶装置(30)、硝稠厚器(36)、硝循环泵(33)、第一蒸汽压缩机(35)、至少一个烘干设备、冷却水系统(43)、盐蒸发结晶装置(52),

所述硝蒸发结晶装置(30)将由所述原料进料预热器(29)预热的所述循环减量化单元排出的浓缩混合盐溶液依次经过硝循环泵(33)、第一加热器(31)后回排至所述硝蒸发结晶装置(30)进行循环加热以蒸发结晶浓缩分离出硝盐和料液,

所述料液通过所述硝稠厚器(36)进入离心分离器(37)以将离心分离出的硝盐经第一烘干设备(38)烘干后包装为商品硝盐,

所述离心分离器(37)分离出的硝母液冷冻达-5度后进入冷冻硝结晶罐(42)并且由冷冻硝离心分离器(48)将分离得到十水硝回送至所述原料进料预热器(29)进行硝盐的循环结晶分离,

所述冷冻硝离心分离器(48)分离的过饱和料液排送至所述盐蒸发结晶装置(52)以离心分离得到商品盐。

5.如权利要求4所述的零排放处理系统,其特征在于,所述硝蒸发结晶器(30)在负压/或微正压状态下通过第一蒸汽压缩机(35)将蒸发产生的低温二次乏汽压缩以提高乏汽温度,从而使得所述硝循环泵(33)、第一加热器(31)和所述硝蒸发结晶器(30)形成的循环加热装置具有持续稳定的热能,

所述硝蒸发结晶装置(30)利用第一蒸汽压缩机(35)在抽取并压缩二次蒸汽的条件下参照冷冻硝结晶所需温度通过所述第一蒸汽压缩机(35)连接冷却水系统(43)并利用冷却器(45)和/或冷冻站(44)保持所述冷冻硝结晶装置(42)内部所需温度。

6.如权利要求5所述的零排放处理系统,其特征在于,所述离心分离器(37)分离出的硝母液进入硝母液槽(39),并经硝母液泵(41)进入所述冷冻硝结晶装置(42)进行降温结晶,所述硝母液在所述冷冻硝结晶装置(42)中进行结晶后排放至第一稠厚器(47)后进行调整,所述冷冻硝结晶装置(42)连接冷却器(45)并通过冷硝循环泵(46)使所述冷冻硝结晶装置(42)保持在-6~-5℃,所述冷冻硝母液通过冷冻硝母液泵(50)进入预热器(51)进行加热,然后进入所述盐蒸发结晶装置(52)并在负压下进行蒸发结晶;

所述盐蒸发结晶装置(52)通过循环泵(53)连接第二加热器(54)对所述盐蒸发结晶装置(52)进行加热,所述盐蒸发结晶装置(52)产生的二次蒸汽通过所述第二蒸汽压缩机(55)抽取并经所述第二加热器(54)提高温度后用于所述预热器(51)内部液体的加热,

所述经盐蒸发结晶后的产物通过第二稠厚器(56)进入盐离心分离器(57)分离后,再将晶体经第二烘干设备(58)烘干后得到商品钠盐。

7.如权利要求1至6之一所述的零排放处理系统,其特征在于,所述调节池(2)与所述高密池(4)之间连接有旋流式电凝聚装置(700),所述旋流式电凝聚装置(700)包括阴极(702),阳极(703),进水口(701),出水口(705)、由阴极(702)与阳极之间形成的反应室,绝缘固定密封盖 (704)和绝缘密封支撑板(706),绝缘固定密封盖(704)设置于阴极(702)上部,由圆柱棒形成的阳极以阴极(702)的中心为轴通过绝缘固定密封盖(704)固定,绝缘密封支撑板(706)设置于阴极(702)的下部,进水口(701)设置于阴极(702)的一侧外壳下端,出水口(705)设置于阴极(702)另一侧外壳的上端,进水口(701)和出水口(705)同向设置于阴极(703)的外壳截面切线方向;

所述电凝聚装置(700)使所述调节池均质均量调节的含盐废水呈切线状从进水口(701)进入反应室并在反应室内呈旋流式流动,含盐废水在电极上施加的直流电的作用下发生电化学反应,从而使得含盐废水所含杂质颗粒发生絮凝作用。

8.如权利要求1至6之一所述的零排放处理系统,其特征在于,所述第一电驱动离子膜装置(23)和第二电驱动离子膜装置(26)均包括间隔设置的一阳极和一阴极,所述阳极和阴极之间包括规律排列的至少一个由阳膜、阴膜和隔板组合构成的膜对,阳膜和阴膜为低膜阻高性能的均相膜,流态均匀的隔板设置在阳膜和阴膜之间成,电源为正负极性自动切换高频直流电源,模块利用数字程序控制电源,采用可调间隙高频震荡输出高频倒极性直流电流扰乱在膜表面的易形成的极化层,破环由于膜表面形成的极化层中的高浓缩倍数下的钙镁阳离子,破坏晶体化过程致其分子歧化,发挥物理阻垢,优化水动力条件,有效降低动力消耗的30-50%,

预处理单元排出含盐溶液进入深度浓缩电驱动离子膜装置的隔室中,电驱动离子膜在外加直流电场的作用下致使流经隔室的含盐溶液中的阴、阳离子定向运动,阴离子向阳极方向移动,阳离子向阴极方向移动,从而使淡水隔室溶液中的离子迁移至浓水隔室中,使含盐溶液中的离子脱离含盐溶液,从而得到浓缩的浓水和脱盐淡水。

9.如权利要求1至6之一所述的零排放处理系统,其特征在于,所述电驱动离子膜装置至少由膜堆、锁紧框、进料框、阴离子膜、阳离子膜、隔板、布水槽、隔网、电极和极室、压机组成,所述膜堆由至少一个由阳膜、阴膜和隔板组合构成的膜对交替排列组成,所述阴离子膜、阳离子膜和所述 隔板组成浓缩室和/或脱盐室,具有选择透过性的阳离子交换膜的固定交换基团带负电荷从而允许水中阳离子通过并阻挡阴离子;具有选择透过性的阴离子交换膜的固定交换基团带正电荷,从而允许水中阴离子通过并阻挡阳离子,致使淡水隔室中的离子迁移到浓水隔室中去,所述隔板的厚度在0.5-2.0mm。

10.如权利要求1至6之一所述的零排放处理系统,其特征在于,所述循环预处理单元包括调节池、高密池、管式微滤器、至少一个中间水池和污泥池,

所述调节池通过提升泵与连接有至少一个加药装置的所述高密池连接以使均匀含盐废水与药品反应后进行混凝、软化沉淀,所述高密池通过第一增压泵与所述管式微滤器连接以将处理后的产水排送至所述第一中间水池,并且所述高密池与所述污泥池连接以将沉淀的污泥进行脱水处理,所述污泥池与所述调节池连接以将脱水处理后的产水排送至所述调节池进行循环预处理;

所述循环预处理单元还包括滤芯过滤器,所述滤芯过滤器连接在所述管式微滤器与所述第一中间水池之间,所述污泥池连接有用于对污泥进行脱水干化的污泥脱水干化装置;

所述循环减量化单元包括至少一个中间水池、至少一个电驱动离子膜装置、中压反渗透装置、高压反渗透装置、活性炭过滤器、第二管式微滤器、二级反渗透装置和/或淡水水箱,

所述第一中间水池通过中压反渗透装置与所述高压反渗透装置连接,所述高压反渗透装置将处理后的产水通过反渗透浓水池排送至与其连接的除硬反应器和活性炭过滤器及管式微滤过滤器,所述活性炭过滤器通过所述第二管式微滤过滤器与第一电驱动离子膜装置连接,所述第一电驱动离子膜装置与第二电驱动离子膜装置连接以使产水经过循环脱盐后排送至第二浓盐水箱,所述第一电驱动离子膜装置和第二浓盐水箱与所述二级反渗透装置共同连接,所述二级反渗透装置与所述第一中间水池和所述淡水水箱连接;

所述零排放单元包括原料进料预热器、硝蒸发结晶装置、硝稠厚器、硝循环泵、蒸汽压缩机、至少一个烘干设备、冷却水系统、盐蒸发结晶装置,

所述第二浓盐水箱通过第五增压泵与所述原料进料预热器连接,所述原料进料预热器依次通过所述硝蒸发结晶装置、所述硝稠厚器、离心分离器、硝母液槽,硝母液泵与冷冻硝结晶罐连接,所述冷冻硝结晶罐依次通过第一稠厚器、冷冻硝离心分离器、冷冻硝母液槽、冷冻硝母液泵、预热器与所述盐蒸发结晶装置连接,所述盐蒸发结晶装置分别与循环泵、第二加热器和第二稠厚器连接,所述第二加热器分别与第二蒸汽压缩机和新蒸汽装置连接,所述第二稠厚器依次通过盐离心分离器、第二烘干设备与第二计量包装装置连接,所述硝蒸发结晶装置分别与真空系统、硝循环泵、第一加热器和第一蒸汽压缩机分别连接,所述第一加热器与所述硝循环泵、所述新蒸汽装置和第一蒸汽压缩机分别连接,所述第一蒸汽压缩机依次通过冷却水系统和冷冻站与冷却器连接,所述冷却器与所述冷冻硝结晶罐之间连接冷硝循环泵;

所述离心分离器与第一计量包装装置之间连接有第一烘干设备,所述冷冻硝离心分离器与所述硝稠厚器连接,所述预热器分别与第二加热器和回用装置连接,所述硝蒸发结晶装置与所述盐蒸发结晶装置共同连接消泡剂投加系统;

所述第一中间水池依次通过由增压泵、保安过滤器组成的过滤装置连接中压反渗透装置,中压反渗透装置通过第二中间水池和由增压泵、保安过滤器组成的过滤装置与所述高压反渗透装置连接,所述第一电驱动离子膜装置与第二电驱动离子膜装置之间通过第一浓盐水箱和第四增压泵连接。

说明书

一种高含盐废水的零排放处理系统

技术领域

本发明涉及高含盐废水的零排放处理领域,尤其涉及一种高含盐废水的零排放处理系统。

背景技术

近年来,随着石化、电力、冶金、煤化工等行业的快速发展,工业生产过程中产生的反渗透浓水、工业污水、循环排污水及部分工艺排水等含成分复杂的污水量逐年增加,这些成分复杂的污水如何最终处置和利用问题受到广泛的重视。

目前,针对高盐复杂含难降解有机物废水的处理方法,主要有以下几种方案:

第一,对废水中的难降解有机物类物质采用强氧化性物质(主要有臭氧、双氧水等)进行催化氧化,使废水中难降解有机物类物质进行有效降解,经氧化处理后的废水再进入生化单元对污水中的有机物进行去除,经过沉淀和过滤单元后直接排放;

第二,将含钙镁硬度废水通过软化后,再通过二次反渗透装置进行减量处理进一步回收部分水量,减量化后产生的浓水直接排放;

第三,减量化后的高含盐浓水零排处置将高盐浓水利用多蒸发和结晶单元进行处理,形成混盐类,实现水的零排放。

综合分析以上三种方案,第一种方案只针对废水中的有机物进行有效处理消化,一般的污水处理都是经过较长的生化处理流程,废水中剩余部分有机物可生化性极差,甚至不能生化,因此,单靠化学催化氧化对该部分的去除效果是有限的,最主要的是对废水的无机盐成分基本无去除作用;第二种方案尽管从工艺上对原水进行一定减量处理,然而,反渗透浓水是已经是将原水进行了至少4倍浓缩后的高盐废水,所有的钙离子、镁离子、重金属离 子、硅离子等,以及不可生化有机物等污染物质浓度已经很高,因此,普通的反渗透膜对该废水的回收率是不高,甚至海水淡化膜也只能做到50%左右,所产生的浓水虽然进行减量但是产生的浓水水量还是比较大的,仍然有占总处理水10%以上的较浓盐水对环境产生很大影响;第三种方案,对浓缩后高盐废水处理得较彻底,相对技术成熟,只是处理成本太高,过程中需要消耗大量蒸汽,根据最终浓水含盐浓度一般水处理成本在50元/吨以上,一般只分离一种盐或直接形成混盐,该混盐作为危废物需要进行特殊处理,成本很高,该法对大水量高盐水进行处理其投资费用及运行成本都非常高,企业是不能接受的。

中国专利(CN103482810B)提供了一种新型高含盐量重金属废水的零排放处理系统,,包括废水调节及氧化池、废水提升泵、过滤器、喷雾冷却器,所述废水调节及氧化池上有废水入口、空气入口和废水出口,喷雾冷却器上设有高温烟气入口、低温烟气出口、废水入口,所述废水调节及氧化池上的废水出口与废水提升泵的入口相连,所述过滤器的入口与废水提升泵的出口相连,过滤器出口与喷雾冷却器的废水入口相连,所述喷雾冷却器内设有雾化喷头。虽然该专利技术对高含盐量重金属废水实现了零排放处理,但是该专利采用第三种方案,处理成本偏高,处理过程中需要消耗大量蒸汽,而且只分离出一种盐或直接形成混盐。该混盐作为危废物需要进行特殊处理,进一步提高成本。该专利技术对大水量高盐水进行处理其投资费用及运行成本都非常高,企业很难接受并使用。

因此,市场上迫切的需要一种低成本的零排放处理系统,处理后的盐能够分类处理并产生经济价值,既保护环境又为企业经低成本,创造经济价值。

发明内容

针对现有技术之不足,本发明提供一种高含盐废水的零排放处理系统,包括循环预处理单元、循环减量化单元和零排放单元,其特征在于,

所述循环预处理单元用于将高含盐废水与预处理药剂反应后的产水通过管式微滤器过滤后排送至所述循环减量化单元,

所述循环减量化单元通过反渗透装置对所述循环预处理单元处理的产水进行初步减量化处理,并且通过由至少一个电驱动离子膜装置组成的多级 电驱动离子膜装置进行深度浓缩处理以进一步减量化分离高含盐废水中的水分至淡水水箱回用,深度浓缩得到的浓缩混合盐液排送至所述零排放单元,

所述零排放单元通过对所述浓缩混合盐液加热、蒸发、结晶以回收所述浓缩混合盐液中的硝盐和钠盐。

根据一个优选实施方式,所述循环预处理单元至少包括调节池、高密池、管式微滤器和污泥池,

所述高密池将由所述调节池均质均量调节的含盐废水和预处理药剂混合后产生的污泥依重力下排至其下部的所述污泥池,所述高密池中由预处理药剂处理后的所述产水经由所述管式微滤器微滤处理后进入循环减量化单元进行处理;

其中,所述污泥池中的污泥由污泥脱水干化装置以压滤的形式进行泥水分离并且将分离脱出的水回排至所述调节池或所述高密池进行再次循环预处理。

根据一个优选实施方式,所述循环减量化单元至少包括至少一个电驱动离子膜装置、中压反渗透装置、高压反渗透装置、活性炭过滤器、第二管式微滤器、二级反渗透装置和淡水水箱,

所述高压反渗透装置将由所述中压反渗透装置以中压反渗透过滤方式浓缩所述循环预处理单元排出的产水得到的浓水进行高压反渗透过滤浓缩后得到,从而对产水进行初步减量化处理;

所述中压反渗透装置和所述高压反渗透装置产生的淡水经由所述二级反渗透装置以反渗透和紫外杀菌的方式净化后回用至所述淡水水箱;

所述活性炭过滤器和所述第二管式微滤器对所述反渗透浓液依次进行过滤和钙镁离子软化后排送至所述多级电驱动离子膜装置进行深度减量化处理;

所述多级电驱动离子膜装置包括第一电驱动离子膜装置和第二电驱动离子膜装置,所述第二电驱动离子膜装置将所述第一电驱动离子膜装置浓缩过滤的TDS为1.2×105mg/l的浓水进行二次浓缩过滤得到TDS为2×105mg/l的浓缩混合盐溶液,其中,

所述第二电驱动离子膜装置分离得到的脱盐水回排至所述中压反渗透 装置以进行初级减量化和深度浓缩的循环减量化处理。

根据一个优选实施方式,所述零排放单元至少包括原料进料预热器、硝蒸发结晶装置、硝稠厚器、硝循环泵、第一蒸汽压缩机、至少一个烘干设备、冷却水系统、盐蒸发结晶装置,

所述硝蒸发结晶装置将由所述原料进料预热器预热的所述循环减量化单元排出的浓缩混合盐溶液依次经过硝循环泵、第一加热器后回排至所述硝蒸发结晶装置进行循环加热以蒸发结晶浓缩分离出硝盐和料液,

所述料液通过所述硝稠厚器进入离心分离器以将离心分离出的硝盐经第一烘干设备烘干后包装为商品硝盐,

所述离心分离器分离出的硝母液冷冻达-5度后进入冷冻硝结晶罐并且由冷冻硝离心分离器将分离得到十水硝回送至所述原料进料预热器进行硝盐的循环结晶分离,

所述冷冻硝离心分离器分离的过饱和料液排送至所述盐蒸发结晶装置以离心分离得到商品盐。

根据一个优选实施方式,所述硝蒸发结晶器在负压/或微正压状态下通过第一蒸汽压缩机将蒸发产生的低温二次乏汽压缩以提高乏汽温度,从而使得所述硝循环泵、第一加热器和所述硝蒸发结晶器形成的循环加热装置具有持续稳定的热能,

所述硝蒸发结晶装置利用第一蒸汽压缩机在抽取并压缩二次蒸汽的条件下参照冷冻硝结晶所需温度通过所述第一蒸汽压缩机连接冷却水系统并利用冷却器和/或冷冻站保持所述冷冻硝结晶装置内部所需温度。

根据一个优选实施方式,所述离心分离器分离出的硝母液进入硝母液槽,并经硝母液泵进入所述冷冻硝结晶装置进行降温结晶,所述硝母液在所述冷冻硝结晶装置中进行结晶后排放至第一稠厚器后进行调整,所述冷冻硝结晶装置连接冷却器并通过冷硝循环泵使所述冷冻硝结晶装置保持在-6~-5℃,所述冷冻硝母液通过冷冻硝母液泵进入预热器进行加热,然后进入所述盐蒸发结晶装置并在负压下进行蒸发结晶;

所述盐蒸发结晶装置通过循环泵连接第二加热器对所述盐蒸发结晶装置进行加热,所述盐蒸发结晶装置产生的二次蒸汽通过所述第二蒸汽压缩机抽取并经所述第二加热器提高温度后用于所述预热器内部液体的加热,

所述经盐蒸发结晶后的产物通过第二稠厚器进入盐离心分离器分离后,再将晶体经第二烘干设备烘干后得到商品钠盐。

根据一个优选实施方式,所述调节池与所述高密池之间连接有旋流式电凝聚装置,所述旋流式电凝聚装置包括阴极,阳极,进水口,出水口、由阴极与阳极之间形成的反应室,绝缘固定密封盖和绝缘密封支撑板,绝缘固定密封盖设置于阴极上部,由圆柱棒形成的阳极以阴极的中心为轴通过绝缘固定密封盖固定,绝缘密封支撑板设置于阴极的下部,进水口设置于阴极的一侧外壳下端,出水口设置于阴极另一侧外壳的上端,进水口和出水口同向设置于阴极的外壳截面切线方向;

所述电凝聚装置使所述调节池均质均量调节的含盐废水呈切线状从进水口进入反应室并在反应室内呈旋流式流动,含盐废水在电极上施加的直流电的作用下发生电化学反应,从而使得含盐废水所含杂质颗粒发生絮凝作用。

根据一个优选实施方式,所述第一电驱动离子膜装置和第二电驱动离子膜装置均包括间隔设置的一阳极和一阴极,所述阳极和阴极之间包括规律排列的至少一个由阳膜、阴膜和隔板组合构成的膜对,阳膜和阴膜为低膜阻高性能的均相膜,流态均匀的隔板设置在阳膜和阴膜之间成,电源为正负极性自动切换高频直流电源,模块利用数字程序控制电源,采用可调间隙高频震荡输出高频倒极性直流电流扰乱在膜表面的易形成的极化层,破环由于膜表面形成的极化层中的高浓缩倍数下的钙镁阳离子,破坏晶体化过程致其分子歧化,发挥物理阻垢,优化水动力条件,有效降低动力消耗的30-50%,

预处理单元排出含盐溶液进入深度浓缩电驱动离子膜装置的隔室中,电驱动离子膜在外加直流电场的作用下致使流经隔室的含盐溶液中的阴、阳离子定向运动,阴离子向阳极方向移动,阳离子向阴极方向移动,从而使淡水隔室溶液中的离子迁移至浓水隔室中,使含盐溶液中的离子脱离含盐溶液,从而得到浓缩的浓水和脱盐淡水。

根据一个优选实施方式,所述电驱动离子膜装置至少由膜堆、锁紧框、进料框、阴离子膜、阳离子膜、隔板、布水槽、隔网、电极和极室、压机组成,所述膜堆由至少一个由阳膜、阴膜和隔板组合构成的膜对交替排列组成,所述阴离子膜、阳离子膜和所述隔板组成浓缩室和/或脱盐室,具有选择透 过性的阳离子交换膜的固定交换基团带负电荷从而允许水中阳离子通过并阻挡阴离子;具有选择透过性的阴离子交换膜的固定交换基团带正电荷,从而允许水中阴离子通过并阻挡阳离子,致使淡水隔室中的离子迁移到浓水隔室中去,所述隔板的厚度在0.5-2.0mm。

根据一个优选实施方式,所述循环预处理单元包括调节池、高密池、管式微滤器、至少一个中间水池和污泥池,

所述调节池通过提升泵与连接有至少一个加药装置的所述高密池连接以使均匀含盐废水与药品反应后进行混凝、软化沉淀,所述高密池通过第一增压泵与所述管式微滤器连接以将处理后的产水排送至所述第一中间水池,并且所述高密池与所述污泥池连接以将沉淀的污泥进行脱水处理,所述污泥池与所述调节池连接以将脱水处理后的产水排送至所述调节池进行循环预处理;

所述循环预处理单元还包括滤芯过滤器,所述滤芯过滤器连接在所述管式微滤器与所述第一中间水池之间,所述污泥池连接有用于对污泥进行脱水干化的污泥脱水干化装置;

所述循环减量化单元包括至少一个中间水池、至少一个电驱动离子膜装置、中压反渗透装置、高压反渗透装置、活性炭过滤器、第二管式微滤器、二级反渗透装置和/或淡水水箱,

所述第一中间水池通过中压反渗透装置与所述高压反渗透装置连接,所述高压反渗透装置将处理后的产水通过反渗透浓水池排送至与其连接的除硬反应器和活性炭过滤器及管式微滤过滤器,所述活性炭过滤器通过所述第二管式微滤过滤器与第一电驱动离子膜装置连接,所述第一电驱动离子膜装置与第二电驱动离子膜装置连接以使产水经过循环脱盐后排送至第二浓盐水箱,所述第一电驱动离子膜装置和第二浓盐水箱与所述二级反渗透装置共同连接,所述二级反渗透装置与所述第一中间水池和所述淡水水箱连接;

所述零排放单元包括原料进料预热器、硝蒸发结晶装置、硝稠厚器、硝循环泵、蒸汽压缩机、至少一个烘干设备、冷却水系统、盐蒸发结晶装置,

所述第二浓盐水箱通过第五增压泵与所述原料进料预热器连接,所述原料进料预热器依次通过所述硝蒸发结晶装置、所述硝稠厚器、离心分离器、硝母液槽,硝母液泵与冷冻硝结晶罐连接,所述冷冻硝结晶罐依次通过第一 稠厚器、冷冻硝离心分离器、冷冻硝母液槽、冷冻硝母液泵、预热器与所述盐蒸发结晶装置连接,所述盐蒸发结晶装置分别与循环泵、第二加热器和第二稠厚器连接,所述第二加热器分别与第二蒸汽压缩机和新蒸汽装置连接,所述第二稠厚器依次通过盐离心分离器、第二烘干设备与第二计量包装装置连接,所述硝蒸发结晶装置分别与真空系统、硝循环泵、第一加热器和第一蒸汽压缩机分别连接,所述第一加热器与所述硝循环泵、所述新蒸汽装置和第一蒸汽压缩机分别连接,所述第一蒸汽压缩机依次通过冷却水系统和冷冻站与冷却器连接,所述冷却器与所述冷冻硝结晶罐之间连接冷硝循环泵;

所述离心分离器与第一计量包装装置之间连接有第一烘干设备,所述冷冻硝离心分离器与所述硝稠厚器连接,所述预热器分别与第二加热器和回用装置连接,所述硝蒸发结晶装置与所述盐蒸发结晶装置共同连接消泡剂投加系统;

所述第一中间水池依次通过由增压泵、保安过滤器组成的过滤装置连接中压反渗透装置,中压反渗透装置通过第二中间水池和由增压泵、保安过滤器组成的过滤装置与所述高压反渗透装置连接,所述第一电驱动离子膜装置与第二电驱动离子膜装置之间通过第一浓盐水箱和第四增压泵连接。

本发明的有益技术效果:

本发明工艺具有技术成熟、工程投资低、运行费用低、操作管理简单、系统运行稳定可靠、占地面积省等特点。回收产品水和冷凝水水质优良,可用于循环水补充水或脱盐水站补充水。分离的单质盐硫酸钠96%以上,氯化钠98%以上,最终混盐占总盐量5%以下。产水全部回收利用,无废水排放,达到废水零排放。