申请日2015.12.24

公开(公告)日2016.05.18

IPC分类号C02F9/14; C02F9/04

摘要

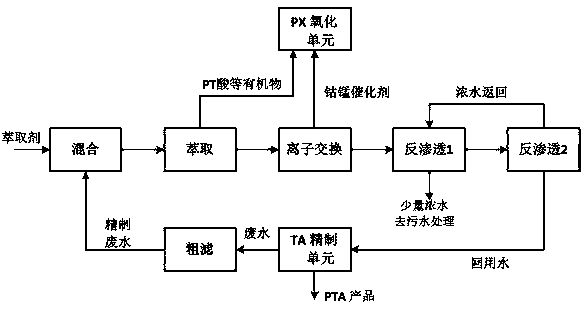

精苯二甲酸(PTA)生产废水综合处理回用方法,采用初滤-萃取-离子交换-反渗透集成工艺处理PTA生产废水。来自PTA装置精制单元的废水,经初步过滤,滤出的固体芳香酸有机物返回到氧化单元使用。过滤后的精制废水与羧酸烷基酯萃取剂在混合器内进行萃取,返回氧化单元使用。萃余相进入离子交换系统,经树脂吸附与离子交换回收钴锰金属催化剂,回收的金属催化剂返回氧化单元使用。最后经两级反渗透系统,透过水作为工艺水返回到精制单元使用;少量浓水送到污水处理系统处理。水处理回用率达到70~85%。本方法具有投资少、能耗低、废水处理回收率高等优点,经济效益显著。

摘要附图

权利要求书

1.一种PTA生产废水综合处理回用方法,其特征在于,包括以下步骤:

(1)首先进行精苯二甲酸PTA生产废水预处理,即采用初步过滤方法除去水中的大颗粒固体悬浮物,滤出的固体芳香酸有机物返回氧化单元使用;

(2)精苯二甲酸PTA生产精制废水与羧酸烷基酯萃取剂在混合器内混合后输送到萃取器内,废水和羧酸烷基酯萃取剂在萃取器内混合、传质,细小固体芳香酸有机物由水相转移到萃取剂相中;

(3)萃取相中芳香酸有机物经与萃取剂羧酸烷基酯分离后,返回氧化单元使用;

(4)萃取后的萃余相进入离子交换系统,经树脂吸附与离子交换回收钴锰金属催化剂,回收的金属催化剂可以返回氧化单元使用;

(5)经离子交换处理后的水相进入两级反渗透系统,分离出极少量的可溶性有机物和金属离子,透过水可作为工艺水返回到精制单元使用;一级反渗透产生的15~30wt%浓水送到污水处理系统的厌氧反应器处理。

2.根据权利要求1所述PTA生产废水综合处理回用方法,其特征在于,所述PTA生产废水来自于PTA装置TA精制单元,PTA装置加氢反应的操作条件是:反应温度280-286℃,压力6.8-8.1MPa。

3.根据权利要求1所述PTA生产废水综合处理回用方法,其特征在于,所述步骤(2)中,采用的萃取剂为羧酸烷基酯类物质,构成该羧酸烷基酯分子的羧酸为C2~C3的羧酸,烷基为C3~C4的烷基。

4.根据权利要求1所述PTA生产废水综合处理回用方法,其特征在于,所述步骤(2)中,萃取操作条件:温度为15~45℃,萃取停留时间为10~30分钟,萃取剂与废水质量比为0.6~1.0。

5.根据权利要求1所述PTA生产废水综合处理回用方法,其特征在于,所述步骤(4)中,离子交换系统采用氢离子型阳离子交换树脂,吸附金属离子后的阳离子交换树脂用稀氢溴酸HBr再生。

6.根据权利要求1所述PTA生产废水综合处理回用方法,其特征在于,所述步骤(5)中,反渗透操作条件:温度为15~45℃,压力0.7~2.1MPa。

说明书

一种PTA生产废水综合处理回用方法

技术领域

本发明涉及一种PTA生产废水综合处理回用方法,该废水来自于精对苯二甲酸(PTA)生产装置的精制单元,属于化工生产工业水处理技术领域。

背景技术

精对苯二甲酸(PurifiedTerephthalicAcid简称PTA)是一种重要的有机化工原料,主要用于生产聚对苯二甲酸乙二酯(简称PET),并进一步生产合成树脂、聚酯纤维等。PTA典型生产工艺分两步,第一步是PX氧化单元,以对二甲苯(PX)为原料,Co2+/Mn2+/Br-为催化剂,醋酸(HAC)为溶剂,PX与空气中的氧气反应(反应温度191~201℃,压力1.25~1.65MPa),氧化生成粗对苯二甲酸(TA)。第二步是TA精制单元,将TA在高温下加水配成一定浓度的水溶液,以Pd/C为催化剂,经加氢反应(反应温度280~286℃,压力6.8~8.1MPa),除去对羧基苯甲醛(4-CBA)等杂质,再经过结晶、过滤、干燥等过程,得到PTA产品。

由于在对苯二甲酸(TA)精制过程中采用水作为溶剂,会产生一定浓度的有机废水,该废水组成复杂,废水中含有一定量的芳香羧酸,如对苯二甲酸(TA)、对甲基苯甲酸(PT酸)、苯甲酸等;还含有少量的对二甲苯(PX),少量的钴、锰、钠等金属离子。这些物质若直接排入环境,不仅造成资源浪费,还会造成较严重的环境污染,因此必需对PTA废水进行有效处理。处理PTA生产废水主要有生化处理技术和物化处理技术。

目前生产上主要采用的是厌氧-好氧(A/O)两段生化处理技术。文献CN103588349A公开了一种采用预处理-厌氧-好氧结合的生化处理工艺,经过处理后的出水达到国家排放标准(CODCr<100mg/L)。厌氧-好氧(A/O)两段生化处理技术,虽然目前生产上应用较广,但其基建和投资费用较多,占地面积较大,处理时间较长,效率较低;并且生化法处理PTA废水以达标排放为目的,很少回收利用。随着PTA生产装置的大型化(年产210万吨及以上),生化处理技术已经不能适用大规模的废水处理(每生产1吨PTA产生3吨废水)。开发高效节能的PTA废水物化处理组合工艺技术势在必行。

文献CN101544429A公开了一种萃取-超滤-反渗透组合处理PTA精制废水的方法,萃取操作中采用对二甲苯(PX)为萃取剂,回收了废水中的大部分PT酸和TA,去掉了废水中的大部分金属离子和有机杂质,达到回用的目的。但是,该方法萃余相中溶解有少量PX,PX进入反渗透系统,容易破坏反渗透膜。

文献CN101941901A也公开了一种PTA精制废水母固回收方法,采用液-液萃取法处理PTA精制废水,以PX为萃取剂,对废水进行单级萃取和多级萃取,回收了废水中的大部分TA和PT酸等有机物,达到废水回用的目的。

此外,文献CN102139970A公开了一种微滤-萃取-树脂吸附处理PTA生产废水的方法;文献CN102874955A也提出了一种萃取-微滤-树脂吸附处理PTA精制废水的组合工艺。以上这些文献均是基于PX萃取为主的组合工艺,虽然实现了处理水的回用,但存在以下缺点:①萃取过程均采用PX为萃取剂,增加了原料PX消耗;②萃取时萃取剂PX用量过少(CN101544429B:PX/废水=1/5~1/10,wt),萃取效果不佳;③萃余相中会溶有少量PX,在后面工序中萃取剂PX难以去除干净,造成二次污染;④萃余相水中少量PX容易造成反渗透膜的损坏。⑤处理后水回用时水中少量PX会影响加氢精制单元,并影响PTA质量。因此,目前以PX萃取法为主的组合工艺难以实现工业上大规模PTA生产废水处理。

为了克服现有PTA生产废水生化处理技术以及物化处理组合工艺技术上的缺点,有必要开发出一种高效、节能、实用的PTA废水处理组合工艺技术。本发明提供了一种PTA生产废水综合处理回用方法,采用新的液-液萃取技术,即提出采用羧酸烷基酯作为萃取剂,可以较好萃取废水中的芳香羧酸有机物并且回收利用,同时减少PX原料消耗;并进一步通过离子交换-反渗透工序,使处理后产水达到工艺水标准,可以返回到精制单元使用。

发明内容

本发明的目的是针对PTA生产装置现有水处理技术上的不足,提供一种PTA生产废水综合处理回用方法,采用新的液-液萃取技术,即提出采用羧酸烷基酯作为萃取剂,可以较好萃取废水中的TA、PT酸等芳香酸有机物回收利用,同时减少PX原料消耗;所选用的羧酸烷基酯价格低廉,萃取芳香酸有机物效果好,并且易于与有机物(或水)分离。萃取后的剩余水相进一步通过离子交换和反渗透工序,使处理后产水达到工艺水标准,可以返回到精制单元使用,水回用率达到70~85%。

本发明的目的是通过以下技术方案来实现的:一种PTA生产废水综合处理回用方法,包括以下步骤:

(1)首先进行精苯二甲酸(PTA)生产废水预处理,即采用初步过滤方法除去水中的大颗粒固体悬浮物(含有TA、PT酸等有机物),滤出的固体芳香酸有机物返回氧化单元使用。

(2)精苯二甲酸(PTA)生产精制废水与羧酸烷基酯萃取剂在混合器内混合后输送到萃取器内,废水和羧酸烷基酯萃取剂在萃取器内混合、传质,细小固体芳香酸有机物由水相转移到萃取剂相中。

(3)萃取相中芳香酸有机物经与萃取剂羧酸烷基酯分离后,返回氧化单元使用。

(4)萃取后的剩余水相(萃余相)进入离子交换系统,经树脂吸附与离子交换回收钴锰金属催化剂,回收的金属催化剂可以返回氧化单元使用。

(5)经离子交换处理后的水相进入两级反渗透系统,分离出极少量的可溶性有机物和金属离子,透过水可以作为工艺水返回到精制单元使用;一级反渗透产生的浓水(15-30wt%)送到污水处理系统的厌氧反应器处理。

进一步说明,本发明所述PTA生产废水来自于PTA装置TA精制单元,PTA装置加氢反应的操作条件是:反应温度280~286℃,压力6.8~8.1MPa。

进一步说明,所述步骤(2)中,采用的萃取剂为羧酸烷基酯类物质,构成该羧酸烷基酯分子的羧酸为C2~C3的羧酸,烷基为C3~C4的烷基

进一步说明,所述步骤(2)中,萃取操作条件:温度为15~45℃,萃取停留时间为10~30分钟,萃取剂与废水质量比为0.6~1.0。

进一步说明,所述步骤(4)中,离子交换系统采用氢离子型阳离子交换树脂,吸附一定量金属离子后的阳离子交换树脂用稀氢溴酸(HBr)再生。

进一步说明,所述步骤(5)中,反渗透操作条件:温度为15~45℃,压力0.7~2.1MPa。

与PTA生产装置现有水处理技术相比,本发明的有益效果是:

(1)采用新的液-液萃取技术回收有机物。即采用羧酸烷基酯作为萃取剂,可以较好萃取废水中的TA、PT酸等芳香酸有机物回收利用,既减少了PX原料消耗,又避免了PX萃取法所导致的废水中PX二次污染;芳香酸有机物回收利用率达到85%以上。

(2)利用离子交换法分离金属催化剂并回收利用。通过经树脂吸附与离子交换回收金属催化剂钴锰离子,回收的钴锰催化剂可以返回氧化单元使用,钴锰催化剂回收率达到95%以上。

(3)利用两级反渗透分离除去水中的微量杂质,即除去极少量的可溶性有机物和金属离子,透过水作为工艺水返回到精制单元使用,水处理回用率达到70~85%。

本方法具有投资少、能耗低、废水处理回收率高等优点,经济效益显著。