申请日2015.12.30

公开(公告)日2016.05.25

IPC分类号C02F9/14

摘要

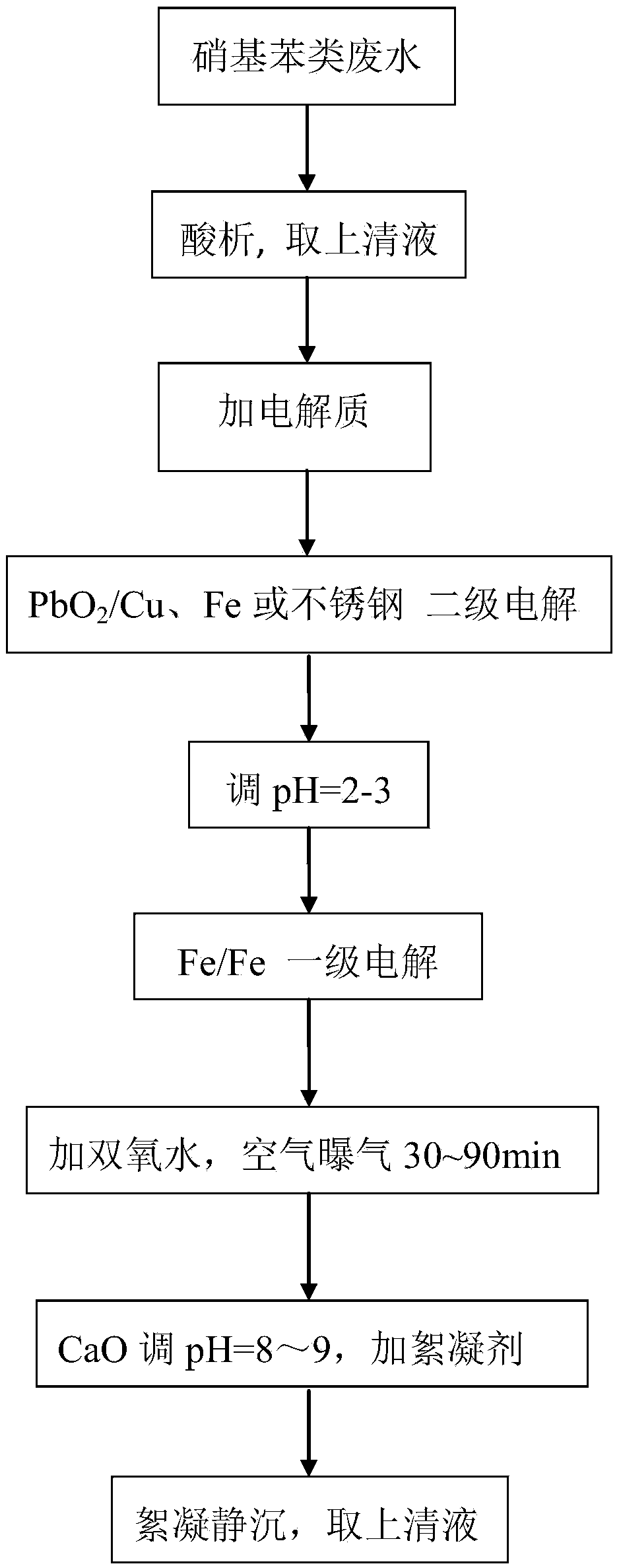

本发明公开了一种处理硝基苯类废水的方法,其特征在于,步骤为:将COD含量为5000-30000mg/L废水加入无机酸进行酸析;酸析后的废水上清液加入电解质进入电催化高级氧化槽电解;继续进入电Fenton槽内电解产生Fe2+,再进入Fenton氧化槽内加入双氧水发生芬顿反应;加入絮凝剂沉降,上清液进入生化系统处理。本发明采用电催化高级氧化技术、电Fenton氧化法进行联合,电催化氧化法将废水处理改性,之后再电Fenton氧化法可将溶铁量大大减少,H2O2的加入量也会减少,节约了能耗与成本,绿色经济。

摘要附图

权利要求书

1.一种处理硝基苯类废水的方法,其特征在于,步骤为:

将COD含量为5000-30000mg/L废水加入无机酸进行酸析;酸析后的废水上清液加入电解质进入电催化高级氧化槽电解;继续进入电Fenton槽内电解产生Fe2+,再进入Fenton氧化槽内加入双氧水发生芬顿反应;加入絮凝剂沉降,上清液进入生化系统处理。

2.如权利要求1所述的处理硝基苯类废水的方法,其特征在于,步骤为:

a.酸析

加入无机酸调节废水pH值至1.5-2.5,静置取废水上清液为处理液;

b.电催化高级氧化

处理液加入电解质,再进入阳极为钛基二氧化铅电极、阴极为铜、铁或不锈钢电极的电催化高级氧化槽内电解0.5-3h;

c.电Fenton电解

加入无机酸调节电催化高级氧化槽的出水pH值至2-3,在阳极和阴极均为铁电极的电Fenton槽内电解0.5-3h产生Fe2+;

d.Fenton氧化

电Fenton槽的出水进入Fenton氧化槽,加入双氧水后空气曝气30-90min发生芬顿反应;

e.絮凝沉降

使用CaO调节曝气后的出水pH值至6-9,加入絮凝剂,混合均匀后静沉,下层污泥进入污泥处理系统处理,上清液进入生化系统处理。

3.如权利要求2所述的方法,其特征在于,步骤a和步骤c中无机酸为硫酸、硝酸、盐酸中的一种或几种组合。

4.如权利要求2所述的方法,其特征在于,步骤b中电解质为NaCl固体或NaCl水溶液,加入电解质中含有NaCl质量为处理液质量的0.5-10‰。

5.如权利要求2所述的方法,其特征在于,步骤b中电催化高级氧化槽和步骤c中电Fenton槽均采用脉冲电源。

6.如权利要求2所述的方法,其特征在于,步骤d中双氧水加入质量为处理液质量的1-10‰。

7.如权利要求2所述的方法,其特征在于,步骤e中絮凝剂为聚合氯化铝和聚丙烯酰胺,聚合氯化铝加入质量为处理液质量的0.1-1‰,聚丙烯酰胺加入质量为处理液质量的0.01-0.1‰。

8.如权利要求2所述的方法,其特征在于,所述电催化高级氧化槽内电极间距为2-3.5cm,所述电Fenton槽内电极间距为2-3.5cm。

9.如权利要求2所述的方法,其特征在于,所述电催化高级氧化槽内单位体积处理液投加的电量为3000-12000Ah/m3。

10.如权利要求2所述的方法,其特征在于,所述电Fenton槽内单位体积处理液投加的电量为1000-3000Ah/m3。

说明书

一种处理硝基苯类废水的方法

技术领域

本发明涉及工业废水处理领域,具体地指一种处理硝基苯类废水的方法。

背景技术

硝基苯类化合物是有机化学工业的重要原料之一。这类化合物广泛存在于石油化工、肥皂、香料、染料、炸药、制药等化学产业工业的废水之中,这类化合物对人具有较大的毒性。目前使用生物技术处理工业废水的成本较低,微生物又具有较强的适应性和可变异性,不会造成二次污染。因此使用生物处理法已成为目前处理有机污染物的较理想方法,但是硝基苯类化合物具有较强的毒性,进水对微生物的负担很大,直接生物降解处理较困难。电催化氧化法和电Fenton(电芬顿)氧化法是近年来应用得较多的处理方法,但是各自仍存在一些缺陷。

电催化氧化法能耗高:现有技术中,电流效率最佳状态约为40%,一般都在20%左右,1000Ah/m3的电量理论上在电流效率100%的情况下,只能去除298mg/L的COD(1Ah=3600C,MO2=32g/mol1mol电子转移时所需电量为96500C,因此每立方米废水可处理COD:1000*3600C/(96500C/mol*4)*32g/mol=298g),去除10000mg/L的COD,按20%的电流效率,需要167785Ah/m3的电量,即使槽压只有3V,需要503度电,导致能源费用较高。

电芬顿氧化法溶铁量大:1000Ah/m3的电量理论上可以产生1.04‰的Fe2+,后续芬顿反应后可产生约2%含水率为90%的泥渣,如果供给3000Ah/m3的电量,则可产生约6%含水率为90%的泥渣,这大幅提高了固废产量,导致处理成本暴涨。

申请号为201010181115.7的中国专利公开了一种多相电催化氧化-Fenton耦合法降解硝基苯类废水的方法及其反应器,具有电极间距大(4-8cm),槽压高(20-40V)的缺点,而且粒子电极和固体催化剂在曝气时会不断碰撞摩擦,碎屑随废水流失,因此电解槽中需要不断添加新的粒子电极和固体催化剂,增加实际运行的操作难度和运行费用。

发明内容

本发明的目的就是要解决上述背景技术的不足,提供一种能耗低、降解效率高、溶铁量少的处理硝基苯类废水的方法。

本发明的技术方案为:一种处理硝基苯类废水的方法,其特征在于,步骤为:

将COD含量为5000-30000mg/L废水加入无机酸进行酸析;酸析后的废水上清液加入电解质进入电催化高级氧化槽电解;继续进入电Fenton槽内电解产生Fe2+,再进入Fenton氧化槽内加入双氧水发生芬顿反应;加入絮凝剂沉降,上清液进入生化系统处理。

优选的,步骤为:

a.酸析

加入无机酸调节废水pH值至1.5-2.5,静置取废水上清液为处理液;

b.电催化高级氧化

处理液中加入电解质,再进入阳极为钛基二氧化铅、阴极为铜、铁或不锈钢电极的电催化高级氧化槽内电解0.5-3h;

c.电Fenton电解

加入无机酸调节电催化高级氧化槽的出水pH值至2-3,在阳极和阴极均为铁电极的电Fenton槽内电解0.5-3h产生Fe2+;

d.Fenton氧化

电Fenton槽的出水进入Fenton氧化槽,加入双氧水后空气曝气30-90min发生芬顿反应;

e.絮凝沉降

使用CaO调节曝气后的出水pH值至6-9,加入絮凝剂,混合均匀后静沉,下层污泥进入污泥处理系统处理,上清液进入生化系统处理。

进一步的,步骤a和步骤c中无机酸为硫酸、硝酸、盐酸中的一种或几种组合。步骤a和步骤c中使用的无机酸可相同或不同。

进一步的,步骤b中电解质为NaCl固体或水溶液,加入电解质中含有NaCl质量为处理液质量的0.5-10‰。

进一步的,步骤b中电催化高级氧化槽和步骤c中电Fenton槽均采用脉冲电源。

进一步的,步骤d中双氧水加入质量为处理液质量的1-10‰。

进一步的,步骤e中絮凝剂为聚合氯化铝和聚丙烯酰胺,聚合氯化铝加入质量为处理液质量的为0.1-1‰,聚丙烯酰胺加入质量为处理液质量的0.01-0.1‰。

进一步的,所述电催化高级氧化槽内电极间距为2-3.5cm,所述电Fenton槽内电极间距为2-3.5cm。

进一步的,所述电催化高级氧化槽内单位体积处理液投加的电量为3000-12000Ah/m3。

进一步的,所述电Fenton槽内单位体积处理液投加的电量为1000-3000Ah/m3。

本发明中,废水经过酸析(酸析即为在酸性条件下,废水中有些物质由溶解态或胶体态转化为悬浮态,再利用沉淀将其从溶液中分离出来),可以初步去除部分COD。电催化高级氧化槽中,钛基二氧化铅阳极由于高析氧位产生活性的·OH(羟基自由基),将部分硝基苯进行降解,最终矿化为CO2和H2O。电Fenton槽内,阴阳两级均为Fe,阳极被氧化生成Fe2+,阴极上将-NO2还原成-NH2。Fenton氧化槽中,由于处理液内含在电Fenton槽产生的Fe2+,与加入的双氧水发生芬顿反应,产生具有强氧化性的·OH,将硝基苯或中间产物苯胺还原降解。

电极间距为2-3.5cm,电极间距对能耗影响较大,电极间距越窄,阴阳两极板间电阻越小,耗电量越小;但间距小至一定值时会使阴阳两级反应产物扩散,影响后续电解。

脉冲电源能周期性输出短时间的直流电,当电流关断时,极区附近离子又恢复到初始浓度,浓差极化消除,有利于下一个脉冲周期继续电解,也能防止电极的钝化。

本发明的有益效果为:

1.采用电催化高级氧化技术、电Fenton氧化法进行联合,电催化氧化法将废水处理改性,之后再电Fenton氧化法可将溶铁量大大减少,H2O2的加入量也会减少,节约了能耗与成本,绿色经济。

2.电Fenton槽内电解对后续Fenton氧化槽内芬顿反应至关重要,不仅提供了芬顿试剂Fe2+,还将硝基苯的-NO2还原成-NH2,·OH将中间产物苯胺进行降解比直接还原硝基苯容易得多,大大提高了有机物的降解速率。

3.各阶段工艺分工明确,电化学处理设备易于实现自动化,对硝基苯类等有毒有害物质去除效果显著。本发明不仅适用于硝基苯类废水处理,还可应用于含硝基甲苯、苯胺等污染物废水的处理。