申请日2015.12.30

公开(公告)日2016.03.30

IPC分类号C02F9/14; C02F103/28

摘要

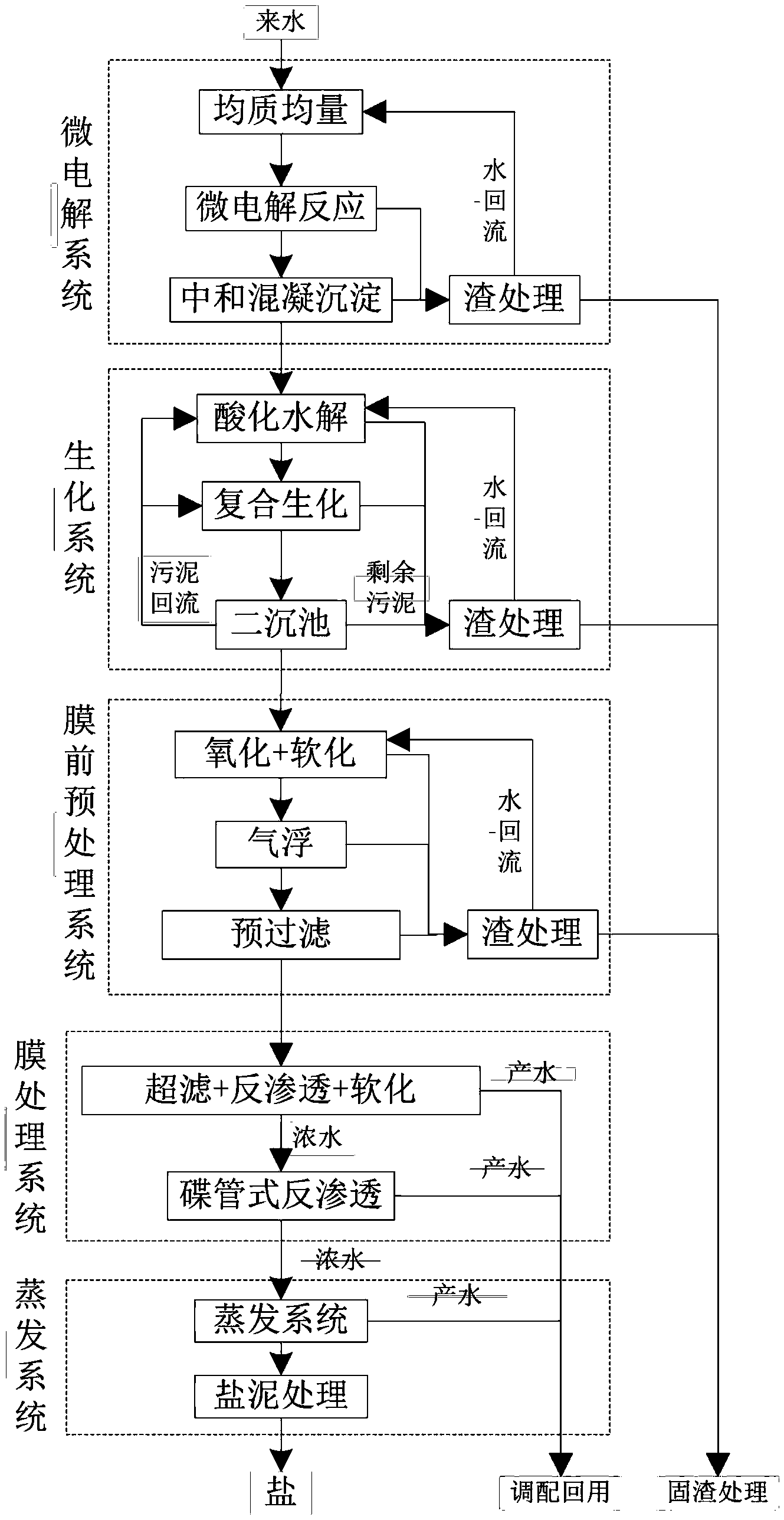

本发明涉及一种木质素废水回用工艺,该工艺包括微电解系统、生化系统、膜前预处理系统、膜处理系统和蒸发系统,微电解系统至少包含微电解反应和混凝沉淀,生化系统至少包含厌氧好氧复合生化,膜前预处理系统是根据生化系统出水水质选择多个工艺的集成,膜系统至少包含超滤和反渗透。高含量木质素废水经过微电解系统提高可生化性,微电解系统出水进入生化系统除去部分化学需氧量,膜前预处理系统再次降低硬度、化学需氧量、悬浮物后进入膜处理系统,膜处理系统产水进行调配回用,浓水进入蒸发系统进行蒸发结晶。本发明处理回用高含量木质素废水,不仅减少了其对环境的污染,还实现了水资源的高效回收。

摘要附图

权利要求书

1.一种木质素废水回用工艺,包括微电解系统、生化系统、膜前预处理系统、膜处理系统、蒸发系统,其特征在于,具体步骤如下:

(1)微电解系统:废水进入均质均量工段混合均匀后进入微电解反应工段进行开环断链反应,微电解反应后的废水进入中和混凝沉淀工段,微电解反应和中和混凝沉淀产生的沉淀进行渣处理,渣处理回收的水回流到均质均量工段;

(2)生化系统:微电解系统处理后的废水进入酸化水解工段,出水进入复合生化工段,复合生化工段的出水进入二沉池再次沉淀,沉淀的污泥一部分回流至酸化水解工段和复合生化工段,各工段的老化污泥和剩余污泥进行渣处理,渣处理回收的水回流到酸化水解工段;

(3)膜前预处理系统:生化系统的出水中的化学需氧量(COD)用芬顿氧化或者臭氧氧化手段除去,硬度用NaOH和纯碱的软化手段除去,悬浮物(SS)用气浮、滤布滤池或多介质过滤预过滤手段除去;产生的沉淀和浮渣进行渣处理,渣处理回收的水回到氧化工段或软化工段;

(4)膜处理系统:膜前预处理系统的出水进入超滤和反渗透工段进行除盐淡化,其中反渗透浓水的硬度经NaOH和纯碱或者阳离子交换树脂软化除去,膜处理系统产水进行调配回用,膜处理系统的清洗水回流至膜前预处理系统;

(5)蒸发系统:浓缩液进入蒸发系统进行蒸发,蒸发系统产水调配回用,残渣经盐泥处理后得到盐。

2.根据权利要求1所述的木质素废水回用工艺,其特征在于所述的木质素废水为含有木质素有机物质,可生化性小于0.3的废水。

3.根据权利要求1所述的木质素废水回用工艺,其特征在于步骤(1)所述均质均量工段的污水收集池为回流式、完全混合式、均布式,其混合方式为机械搅拌混合或水力混合;所述微电解反应工段的微电解反应器填料采用铁碳混合填充结构或架构式微孔合金结构;中和混凝沉淀工段的沉淀池采用平流式沉淀池、竖流式沉淀池或辐流式沉淀池。

4.根据权利要求1所述的木质素废水回用工艺,其特征在于步骤(2)所述的复合生化系统的搅拌器采用旋浆式搅拌器、涡轮式搅拌器或浆式搅拌器;曝气采用表面曝气设备、鼓风曝气设备或水下曝气设备;二沉池采用平流式沉淀池、竖流式沉淀池或辐流式沉淀池;污泥回流采用中心传动单管吸泥机。

5.根据权利要求1所述的木质素废水回用工艺,其特征在于步骤(3)所述的芬顿氧化采用化学芬顿或电芬顿;臭氧氧化设施由臭氧发生器和气水接触设备组成,臭氧发生器的气源为空气或者氧气,气水接触设备臭氧扩散采用微孔扩散器、鼓泡塔或喷射器或涡轮混合器;气浮采用的气浮机为电解气浮机、溶气气浮机或曝气气浮机;渣处理为板框过滤机或螺杆压榨机进行处理;滤布滤池采用竖片滤布滤池或转盘滤布滤池,滤盘采用纤维滤布、聚酯型滤布或不锈钢滤网;多介质过滤采用滤罐结构或滤池结构,过滤介质为无烟煤、石英砂、细碎的石榴石或纤维球。

6.根据权利要求1所述的木质素废水回用工艺,其特征在于步骤(4)所述的膜处理采用的超滤膜为有机膜或陶瓷膜;膜元件为管式、中空纤维式或卷式;反渗透膜材料为聚酰胺、醋酸纤维素或由两者构成的复合膜;反渗透采用2~5段卷式反渗透膜元件及1~2段碟管式反渗透膜元件;反渗透每段的浓水判断其朗格利尔系数(LSI)是否小于3,如大于或等于3则用NaOH和纯碱加药软化或者阳离子交换树脂软化。

7.根据权利要求1所述的木质素废水回用工艺,其特征在于步骤(5)所述的蒸发器采用多效蒸发器或MVR蒸发器。

说明书

一种木质素废水回用工艺

技术领域

本发明涉及有机物废水的处理,具体涉及一种木质素废水回用工艺,该技术不仅减少了高含量木质素废水对环境的污染,还实现了水资源的回收,产水满足企业生产调配。

背景技术

木质素主要存在于木本植物和草本植物中,还存在于所有的维管植物中,木质素与纤维素和半纤维素是构成植物骨架的主要成份,其在自然界的数量,是仅次于纤维素的天然有机物。进入环境的木质素,有两种类型:一是木材水解工业产生的木质素、数量较少,国外利用较好;二是造纸工业产生的木质素,主要存在于造纸废水中。造纸废水中的主要污染物是木质素,它难生化降解,而废水数量占到全国工业废水量的30%,严重地污染了地表水和地下水,造成其周围城镇居民生活用水困难,健康水平下降,国际上十分关注。

近来出现浓缩燃烧的办法处理造纸黑液,在雾霾日益严重的今天越来越不可取,关于造纸废水中的木质素的提取和综合应用的研究也越来越多,但在实际生产中,造纸废水中木质素经提取后仍然有大量残留在造纸废水中,残留的木质素造成造纸废水色度高,难降解,难生化,导致这些废水一直存在处理难度大、回用难且回收成本高的特点。

目前木质素有机物含量高的生产废水处理工艺主要有吸附法、浓缩燃烧法、化学药剂法、紫外线氧化法、生物法、微电解、膜法等方法。单纯使用这些处理工艺,出水中仍残留有木质素有机物,达不到回用标准,排放在一定程度上仍会对环境造成污染。随着污水排放标准的逐年提高,水资源的短缺,污水回用将成为普遍的趋势。因此 开发出木质素有机物含量高的生产废水回用工艺迫在眉睫。

膜工艺、蒸发工艺等技术是现在比较成熟回用技术,因此需把这些技术应用在木质素含量高的造纸废水的回用上并有机结合传统的水处理工艺开发出一种结合工艺,既能稳定实现木质素含量高的造纸废水的回用,又能最小化投资和运行费用。

发明内容

本发明的目的是为了解决木质素有机物含量高的废水处理回用难的问题而提出了一种高效回用工艺。结合传统的处理技术与现在比较成熟的回用技术处理回用木质素有机物含量高的废水,减小废水对环境的影响的同时,也节约了水资源。本发明处理的废水是木质素有机物含量高的废水,经过该工艺处理后,可达到工厂回用水标准回用于生产的目的。

本发明采取技术方案为:一种木质素废水回用工艺,包括微电解系统、生化系统、膜前预处理系统、膜处理系统、蒸发系统,具体步骤如下:

1)微电解系统:废水进入均质均量工段混合均匀后进入微电解反应工段进行开环断链反应,微电解反应后的废水进入中和混凝沉淀工段,微电解反应和中和混凝沉淀产生的沉淀进行渣处理,渣处理回收的水回流到均质均量工段;

2)生化系统:微电解系统处理后的废水进入酸化水解工段,减小有机物分子量,产生不完全氧化的产物,出水进入复合生化工段,去部分化学需氧量(缩写为COD),复合生化工段的出水进入二沉池再次沉淀,保证出水水质,沉淀的污泥一部分回流至酸化水解工段和复合生化工段,各工段的老化污泥和剩余污泥进行渣处理,渣处理回收的水回流到酸化水解工段;

3)膜前预处理系统:生化系统的出水仍然有一定的COD、硬度、悬浮物(缩写为SS),需要膜前预处理系统以满足膜处理系统的进 水要求,生化系统的出水进入膜前预处理系统后,依次经过氧化软化工段、气浮工段和预处理工段,其中化学需氧量(COD)用芬顿氧化或者臭氧氧化手段除去,硬度用NaOH和纯碱的软化手段除去,悬浮物(SS)用气浮、滤布滤池或多介质过滤预过滤手段除去;产生的沉淀和浮渣进行渣处理,渣处理回收的水回到氧化工段或软化工段;

4)膜处理系统:膜前预处理系统的出水进入超滤和反渗透工段进行除盐淡化,其中反渗透浓水的硬度经NaOH和纯碱或者阳离子交换树脂软化除去,膜处理系统产水进行调配回用,膜处理系统的清洗水回流至膜前预处理系统;

5)蒸发系统:膜处理系统的浓水进入蒸发系统进行蒸发结晶成盐,蒸发系统的产水进入调配系统后回用。

步骤1)中的微电解系统包括均质均量工段、微电解反应工段、中和混凝沉淀工段。其中微电解反应工段包括反应段、pH调节和曝气段。中和混凝沉淀工段包括pH调节、混凝段和沉淀段。微电解系统可以把可生化性为不宜生化或者较难生化的高含量木质素的污水(可生化性小于0.3)处理成可生化性为可生化或较好生化的污水,且COD的去除率为40%~80%。

步骤2)中的生化系统包括酸化水解工段、复合生化工段、二沉池。其中酸化水解可以把污水里有机大分子降解成小分子,COD的去除率为5%~30%。复合生化可以高效降解污水中的有机物。生化工艺的COD去除率为60~99%。

步骤3)中的膜前预处理系统包括氧化、软化、气浮、预过滤工段。其中氧化采用芬顿氧化或臭氧氧化,以除去部分COD。软化投加NaOH和纯碱,pH调节到10~12,硬度的去除率为75%~95%,还能同时去除部分COD、色度。气浮和滤布滤池或多介质过滤等预过滤除去残余的SS。膜前预处理能保证后边双膜系统的稳定运行。

步骤4)中的膜处理系统包括超滤、反渗透。其中超滤膜为有机 膜或陶瓷膜;膜元件为管式、中空纤维式或卷式,超滤是为了保证后续反渗透的进水水质;反渗透膜材料为聚酰胺、醋酸纤维素或由两者构成的复合膜;反渗透采用2~5段卷式反渗透膜元件及1~2段碟管式反渗透膜元件。反渗透进行除盐淡化,脱盐率不低于99%,以保证产水水质;采用多段卷式反渗透的方式提高水的回收率,回收率可以达到70%~95%;碟管式反渗透是对反渗透浓水的进一步浓缩,能把浓水的固含量浓缩到14%以上,以节约蒸发系统成本,产水可用于调配回用。来水在多次浓缩后,硬度也会相应倍数的增加,需判断其朗格利尔系数(缩写为LSI)是否小于3,如大于或等于3需要用NaOH和纯碱加药软化或者阳离子交换树脂软化,以满足后续反渗透的进水要求。

步骤5)中的蒸发系统所用的蒸发器为多效蒸发器或者是MVR蒸发器,蒸发的盐泥经处理后成为固体盐,可以用于工业用盐。

本发明还可根据来水水质情况、供水水质要求适当调整结合工艺中的部分工艺。当来水水质硬度不高时,满足双膜系统的硬度要求时,可省去膜前预处理工艺中的软化系统;当生化出水COD不高时,可省去膜前预处理系统的氧化工艺;当供水水质要求较高时,例如锅炉用水,可在产水后增加阴阳床和混床,进一步提高水质,以保护锅炉设备安全稳定运行。

有益效果:

本工艺为微电解系统、生化系统、膜前预处理系统、膜处理系统和蒸发系统的有机结合。微电解系统可以把可生化性为不宜生化或者较难生化的高含量木质素的污水处理成可生化性为可生化或较好生化的污水,从而进入生化系统的污水能稳定高效的去除COD。膜前预处理系统是根据生化系统出水水质选择多个工艺的集成,再次降低硬度、COD、SS,保证膜系统的进水水质,降低膜结垢和污堵的风险。膜系统的超滤再次截留水中的悬浮物、细菌、病毒等大分子物质, 保证反渗透的进水水质,从而保证反渗透的运行稳定性,延长其清洗周期;采用多段卷式反渗透的方式提高水的回收率,回收率可以达到70%~95%;碟管式反渗透是对反渗透浓水的进一步浓缩,能把浓水的固含量浓缩到14%以上,实现水和浓盐水的高效分离的同时,节约蒸发系统成本;LSI大于或等于3需要用NaOH和纯碱加药软化或者阳离子交换树脂软化的方式有效防止膜结垢,保证后续反渗透的稳定运行。

本发明对于高含量木质素废水中的木质素去除率99.8%以上,产生的废物为固体废物,且较少;工艺自动化实现程度高,可以调节适应水量水质的变化;在调试优化后能够稳定运行;水的回用率较高,大于99%;本发明处理回用高含量木质素废水,不仅减少了其对环境的污染,还实现了水资源的高效回收。