申请日2015.12.30

公开(公告)日2016.03.23

IPC分类号C02F3/30; C02F3/28

摘要

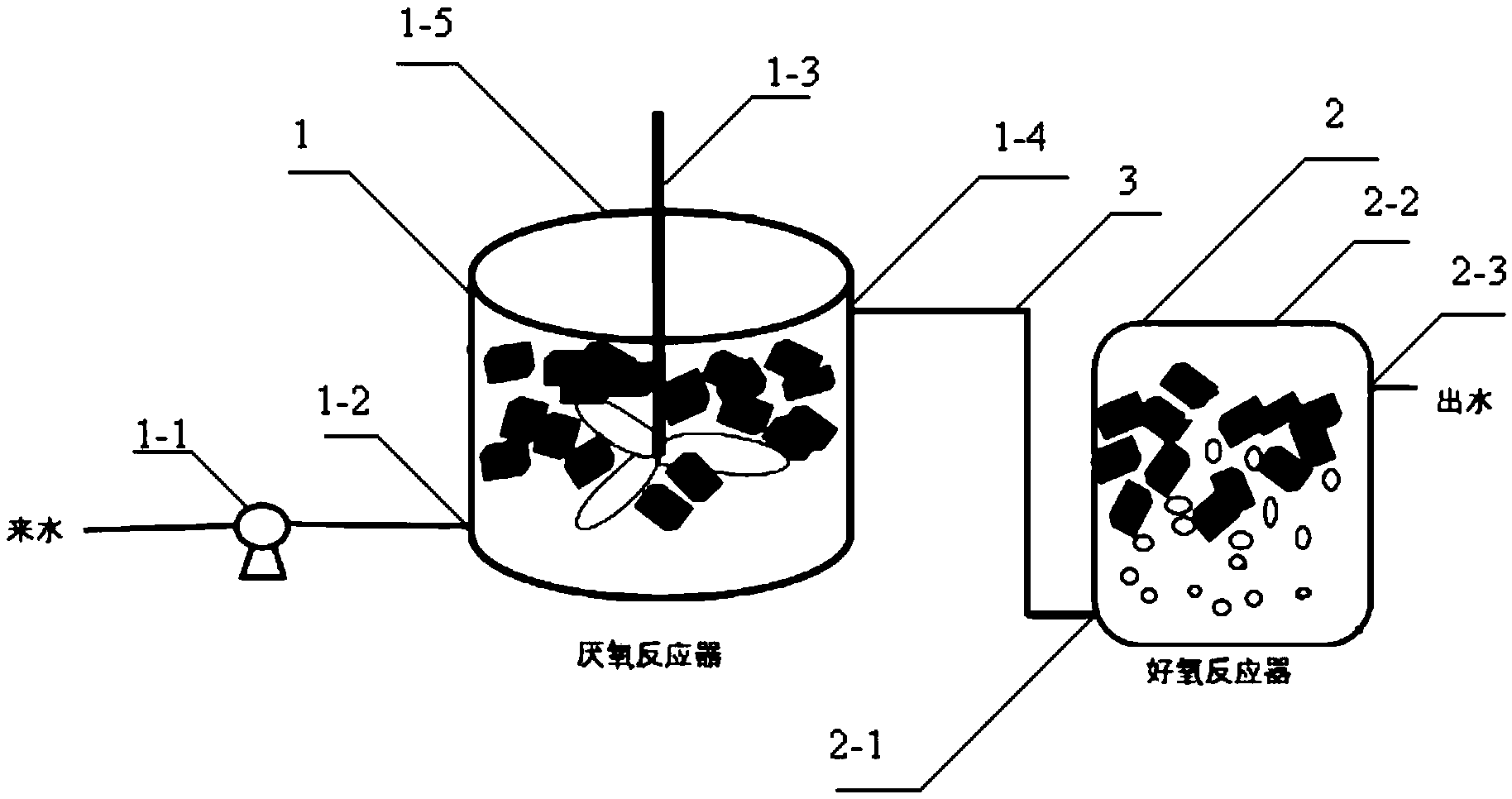

一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,本发明涉及基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法。本发明是要解决工业中厌氧悬浮填料替代厌氧活性污泥,开发新型工艺解决污水回注中悬浮物和石油类去除的问题,而提供了一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法。一、培养厌氧活性污泥;二、在A/O工艺反应器中浮填填料挂膜;三、将带有浮填填料的A/O工艺反应器连续流运行处理含聚污水。本发明应用于污水处理领域。

摘要附图

权利要求书

1.一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于它按以下步骤实现:

一、培养厌氧活性污泥;

(一)先检查A/O工艺反应器中的厌氧装置(1)的设备是否完好;

(二)配制驯化用的药剂;

(三)将采集的污泥在小桶中进行搅拌,去除直径大于2mm的颗粒物,然后加入油田含聚污水得到污泥与油田含聚污水的混合物;其中,所述污泥的接种量为20%,接种的污泥的浓度为3000mg/L;

如果是湿污泥,加入1/3体积的油田含聚污水,然后搅拌混匀;

(四)将步骤(3)中的污泥与油田含聚污水的混合物喷洒到悬浮填料上,并将悬浮填料放入厌氧装置(1)中;

(五)按照体积比1:20的药剂量比例加入驯化用的药剂,搅拌桨(1-3)搅拌均匀,盖上盖发酵,每天搅拌二次,检测污泥与油田含聚污水的混合物中的聚合物含量,确定发酵的程度以及污泥的颜色,内循环三天;

(六)定期的补充营养元素;

(七)保证污泥量,当静沉24h后,污泥高度在厌氧反应器高度3/5以上,形成活性污泥;

二、在A/O工艺反应器中浮填填料挂膜;

(一)密封厌氧装置(1);

(二)过一个驯化周期15天,换油田含聚污水;

(三)开始走水,污泥与油田含聚污水的混合物从厌氧装置(1)向好氧装置(2)中流动,HRT控制在72个小时,然后逐渐的缩短;

(四)生物膜在半个月形成,填充的活性污泥逐步被去掉,剩下了悬浮填料;

其中,所述好氧装置(2)中浮填填料挂膜为:应用好氧生物挂膜和好氧生物填料的方法,利用已驯化具有较高生物降解活性的微生物菌群行生物强化处理;此步骤进行曝气,曝气量控制在16:1,溶解氧量控制在6mg/L;

三、将带有浮填填料的A/O工艺反应器连续流运行处理含聚污水;

经过A/O工艺反应器中厌氧装置(1)与好氧装置(2)的联合处理,完成了基于悬浮填料的A/O工艺处理油田含聚污水的方法。

2.根据权利要求1所述的一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于所述油田含聚污水在厌氧厌氧装置(1)中悬浮填料段停留时间为8-12小时,好氧装置(2)中好氧段停留时间为6.5-12小时。

3.根据权利要求1或2所述的一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于所述悬浮填料为聚氨酯(PolyUrethane)型悬浮填料,厌氧悬浮填料的填充比例为30~50%,好氧专用球形填料填充比例为70~80%。

4.根据权利要求3所述的一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于所述A/O工艺反应装置包括厌氧装置(1)和好氧装置(2);

所述厌氧反应器(1)包括蠕动泵(1-1)、厌氧反应器进水口(1-2)、搅拌桨(1-3)、厌氧反应器出水口(1-4)和厌氧反应器(1-5);

所述厌氧反应器(1-5)一侧开有厌氧反应器进水口(1-2),另一侧开有厌氧反应器出水口(1-4),所述厌氧反应器进水口(1-2)与蠕动泵(1-1)相连,所述厌氧反应器(1-5)内部悬有搅拌桨(1-3);

所述好氧装置(2)包括好氧反应器进水口(2-1)、好氧反应器(2-2)和好氧反应器出水口(2-3);

所述好氧反应器(2-2)一侧开有好氧反应器进水口(2-1),另一侧开有好氧反应器出水口(2-3),所述好氧反应器进水口(2-1)与厌氧反应器进水口(1-2)通过管道(3)相通。

5.根据权利要求4所述的一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于所述配制驯化用的药剂:

按照1升的浓度加入量:尿素0.5克,白砂糖2克;硫酸亚铁0.2克;磷酸二氢钾0.1克;硝酸钠0.1克;硫酸镁0.1克;乳酸钠2毫升;硫酸钠2克和氯化钙0.01克。

6.根据权利要求5所述的一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于所述厌氧装置(1)用的悬浮填料为黑色聚氨酯填料;

其中所述黑色聚氨酯填料的尺寸为4X4厘米。

7.根据权利要求6所述的一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,其特征在于所述好氧装置(2)采用球形填料包括:直径10厘米的球形填料壳,其内部填充物为黑色聚氨酯填料,所述黑色聚氨酯填料的尺寸为2X2厘米,球形填料壳内部装满27个黑色聚氨酯填料。

说明书

一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法

技术领域

本发明涉及基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法。

背景技术

随着油田不断深入的开发和三次采油技术的广泛应用,其中聚合物驱油技术得到广大应用,聚合物驱油技术就是指在注水中加入水溶性的高相对分子质量的聚合物,从而增加水相的粘度以及降低水相渗透率,改善油水的粘度比,从而扩大体积波以及系数,实现提高石油的采出率的方法。因此知道聚合物驱动采油污水与水驱动的采出水最大的差异就是水中含有聚合物,因为聚合物的存在导致污水粘度,乳化程度高,油水分离难度大。现阶段广泛使用的絮凝、沉静、过滤的方法很难达到回注的标准。

目前比较典型的含聚污水处理工艺有两种:一种是两级沉降、二次压力过滤处理工艺;另一种是两级沉降、一次压力过滤的处理工艺。用这两种工艺来处理聚合物采出污水,沉降和压力过滤时间大大增加,而且地面建筑物规模较大,基础设施投资较大。此外聚合物还会干扰絮凝剂的絮凝作用,导致水处理效果下降,含油量、悬浮物固体含量超标,达不到回注标准。因此今年来一些研究报道了一些新的油水分离工艺:

近年来发明了一种新型横向流除油器,设备由聚结板区和分离板区构成,水流在设备内水平方向流动。油垂直相向移动,泥垂直向下滑动,处理后不会产生二次污染,现场试验除油率为89.55%。但是单个组合仍无法达到回注标准,邱辉、班辉研究比较了2台横向流除油器并联、串联和单独使用,后面再加上压力过滤形成组合工艺来处理含聚污水,试验表明该工艺在聚合物浓度为200mg/L的含聚污水处理中效果较为满意。但是过滤设备的效果能否保持长期稳定效果仍是一个问题。

在所有水处理工艺中最为简单的方法是在原有工艺的基础上研制出新型高效的絮凝剂是最为经济实惠的,因此在因聚合物对絮凝剂的干扰而影响絮凝效果情况下,如何改变絮凝剂的特性从而减少聚合物对其影响效果成为一个热点问题。邓述波等通过筛选复合配得到絮凝剂XN98,该絮凝剂由无机絮凝剂和有阳离子絮凝剂组成,主要为无机絮凝剂,其作用是电性中和,使胶体脱稳,而其中少量的有机阳离子絮凝剂则起到中和及絮凝架桥的双重作用,使絮团紧密结合。在处理效果中有一定的效用。

发明内容

本发明是要解决现有方法很难达到回注的标准并且过滤效果不稳定的问题,而提供了一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法。

一种基于厌氧悬浮填料的A/O工艺处理油田含聚污水的方法,它按以下步骤实现:一、培养厌氧活性污泥;

(一)先检查A/O工艺反应器中的厌氧装置(1)的设备是否完好;

(二)配制驯化用的药剂;

(三)将采集的污泥在小桶中进行搅拌,去除直径大于2mm的颗粒物,然后加入油田含聚污水得到污泥与油田含聚污水的混合物;其中,所述污泥的接种量为20%,接种的污泥的浓度为3000mg/L;

如果是湿污泥,加入1/3体积的油田含聚污水,然后搅拌混匀;

(四)将步骤(3)中的污泥与油田含聚污水的混合物喷洒到悬浮填料上,并将悬浮填料放入厌氧装置(1)中;

(五)按照体积比1:20的药剂量比例加入驯化用的药剂,搅拌桨(1-3)搅拌均匀,盖上盖发酵,每天搅拌二次,检测污泥与油田含聚污水的混合物中的聚合物含量,确定发酵的程度以及污泥的颜色,内循环三天;

(六)定期的补充营养元素;

(七)保证污泥量,当静沉24h后,污泥高度在厌氧反应器高度3/5以上,形成活性

污泥;

二、在A/O工艺反应器中浮填填料挂膜;

(一)密封厌氧装置(1);

(二)过一个驯化周期15天,换油田含聚污水;

(三)开始走水,污泥与油田含聚污水的混合物从厌氧装置(1)向好氧装置(2)中流动,HRT控制在72个小时,然后逐渐的缩短;

(四)生物膜在半个月形成,填充的活性污泥逐步被去掉,剩下了悬浮填料;

其中,所述好氧装置(2)中浮填填料挂膜为:应用好氧生物挂膜和好氧生物填料的方法,利用已驯化具有较高生物降解活性的微生物菌群行生物强化处理;此步骤进行曝气,曝气量控制在16:1,溶解氧量控制在6mg/L;

三、将带有浮填填料的A/O工艺反应器连续流运行处理含聚污水;

经过A/O工艺反应器中厌氧装置(1)与好氧装置(2)的联合处理,完成了基于悬浮填料的A/O工艺处理油田含聚污水的方法。

发明效果:

(1)生物活性高

由于曝气装置设在填料之下,不仅供氧充足,而且对生物膜起搅动作用,加速生物膜的更新,提高微生物活性。

(2)传质条件好

微生物对有机物的代谢速度快。在好氧池中由于空气的搅动,池中的污水在填料之间流动,使生物膜和水流之间产生较大的相对速度,加快了细菌表面的介质更新,增强了传质效果,加快了生物代谢速度,缩短了污水处理时间。

(3)有利于丝状菌的生长

在有填料的接触氧化池中,对丝状菌的生长有利。丝状菌的存在,能提高对有机物的降解能力。

(4)充氧效率高

接触氧化法的填料有增进充氧效果的作用,充氧效率高,并可提高有机物的氧化速度。

(5)有较高的生物浓度一般活性污泥法的污泥浓度为2~3g/L,而接触氧化法可达10~20g/L,由于微生物浓度高,提高了处理效果。

生物处理方法成本是最低廉的,但是由于启动时间长、处理效果受诸多因数影响,因此今年来很少有报道工业上应用微生物来处理含聚采油污水。但是作为工业化应用,厌氧多采用污泥法,一个是污泥来源很难找到,同时污泥流失严重,我们的发明特点是在国内第一次应用新型PVC的填料作为生物载体,厌氧和好氧反应器都添加该种填料,效果非常的好,因此本发明针对这个问题发明了一种基于A/O工艺的新型处理工艺来处理含聚污水。

本发明为了有效地解决含聚合物污水处理问题,满足污水回注的标准。为此提出了基于悬浮填料的A/O生物工艺,工艺采用“厌氧+好氧”串联的方式,包括“来水→厌氧段→好氧段→出水”,主要通过厌氧过程的反硝化、生物除油、厌氧悬浮物去除、好氧过程的硝化作用,降解含油污水中的聚合物(聚丙烯酰胺),同时去除污水中大部分原油和悬浮固体。

悬浮填料A/O生物工艺的核心为提出了一种新的以悬浮填料的方法来填充厌氧以及好氧反应器的方法,提高的活性污泥的生成率以及固定化的过程,从而加大了处理效果以及稳定性,改善了传统A/O工艺的不利于活性物的生成问题。

工作原理:

(1)悬浮填料A/O生物工艺采用“厌氧+好氧”串联的方式对含聚污水进行处理;

(2)厌氧悬浮填料段停留时间为8-12小时,好氧段停留时间为6.5-12小时。

(3)厌氧工艺段的核心在于以悬浮填料来代替简单的污泥填充反应器,这样既可加快生物挂膜进程,又可以改善原有A/O工艺不利于形成高效活性污泥的缺点,此外悬浮填料层形成一种过滤层,对出水效果达到进步的处理,改善出水效果。并且在厌氧反应器中加入了搅拌桨,可以通过搅拌增加污水与污泥的接触面积,加快处理时间,增强处理效果,利于高效活性生物膜形成。