申请日2015.12.30

公开(公告)日2016.03.23

IPC分类号C02F9/10; C02F103/34

摘要

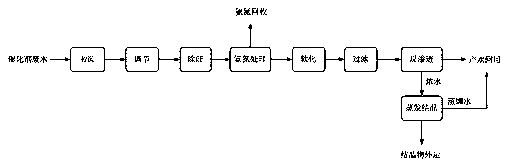

本发明公开了一种催化剂废水零排放的方法与装置,解决了催化剂废水中悬浮物、氨氮浓度高及二氧化硅含量波动大,加药量难以控制的难题。催化剂废水零排放的装置包括:初沉单元、调节单元、除硅单元、氨氮处理单元、软化单元、过滤单元、反渗透单元、蒸发结晶单元。本发明有益效果:有效解决了催化剂废水二氧化硅含量波动大、加药量难以控制的难题;同时,回收利用废水中的氨氮,实现催化剂废水的零排放和资源化利用,整体系统抗冲击负荷能力强,工艺步骤简单,解决催化剂废水对环境污染的问题。

摘要附图

权利要求书

1.一种催化剂废水零排放的装置,其特征在于,包括:

初沉单元,用于初步沉淀去除水中的悬浮物和二氧化硅;

调节单元,用于均匀水质和水量,与所述初沉单元连接;

除硅单元,用于去除水中的悬浮物和大部分二氧化硅,与所述调节单元连接;

氨氮处理单元,用于回收氨氮并转化为铵盐再利用,降低所述除硅单元排出的水中的氨氮,与所述除硅单元连接;

软化单元,用于去除所述氨氮处理单元排水中残留的悬浮物和过量的钙镁离子,与所述氨氮处理单元连接;

过滤单元,用于进一步去除所述软化单元排出的水中的微小悬浮物和胶体,与所述软化单元连接;

反渗透单元,用于对所述过滤单元排水进行脱盐和浓缩,产水进入反渗透产水箱,与所述过滤单元连接;

蒸发结晶单元,用于对所述反渗透单元的浓水蒸发结晶,蒸馏水进入反渗透产水箱,结晶物外运,与所述反渗透单元连接。

2.根据权利要求1所述的催化剂废水零排放的装置,其特征在于,所述除硅单元中设有在线二氧化硅监测仪表。

3.根据权利要求1所述的催化剂废水零排放的装置,其特征在于,所述的过滤单元为砂滤、保安过滤、精密过滤或超滤中的一种或几种的组合;所述的过滤单元根据水质和后续反渗透单元的进水要求选择,当反渗透单元采用DTRO时,过滤单元采用砂滤。

4.一种催化剂废水零排放的方法,其特征在于,包括以下步骤:

A.通过初沉单元初步沉淀,去除水中的悬浮物和二氧化硅;

B.初沉单元出水进入调节单元,均匀水质和水量;

C.调节单元出水进入除硅单元,去除水中的悬浮物和大部分二氧化硅;

D.除硅单元出水进入氨氮处理单元,回收氨氮并转化为铵盐再利用,降低水中氨氮浓度;

E.氨氮处理出水进入软化单元,去除水中残留的悬浮物和过量的钙镁离子;

F.软化处理出水进入过滤单元,去除水中的微小悬浮物和胶体;

G.过滤处理出水进入反渗透单元,进行脱盐和浓缩;

H.反渗透处理的浓水进入蒸发结晶单元处理,得到蒸馏水和结晶物;蒸馏水和反渗透处理的产水直接作为回用水。

5.根据权利要求4所述的方法,其特征在于,所述除硅方法采用石灰除硅、镁剂除硅、混凝除硅协同处理。

6.根据权利要求4所述的方法,其特征在于,所述除硅药剂的投加量根据在线二氧化硅监测仪表调整,石灰投加量是二氧化硅含量的2-5倍,镁剂投加量是二氧化硅含量的0.05-0.5倍。

7.根据权利要求4所述的方法,其特征在于,所述吹脱的气水比为3000:1-4000:1。

8.根据权利要求4所述的方法,其特征在于,所述澄清出水在氨氮处理单元处理过程中,回收水中的氨氮。

9.根据权利要求4所述的方法,其特征在于,所述反渗透的工作压力为80-120MPa。

说明书

一种催化剂废水零排放的方法与装置

技术领域

本发明属于工业废水处理领域,具体涉及一种催化剂废水零排放的方法与装置。

背景技术

目前,我国石油化工行业迎来了良好的发展机遇,随着石油化工行业技术的进步,催化剂的种类不断增多,成分复杂,给环境治理带来了难度。另一方面,我国经济市场规范化,对环保的重视度日益提升,更要求我们合理综合利用水资源,降低对环境造成的危害。催化剂废水具有氨氮、悬浮物和二氧化硅含量波动大,加药量难以控制的特点。由于污水中含有大量悬浮物、二氧化硅等易结垢的物质,COD浓度较低,不宜采用生化法进行处理,目前国内关于催化剂污水零排放的专利较少。

催化剂废水中含有高浓度的氨氮、悬浮物和二氧化硅。传统处理石油化工行业催化剂废水的方法主要为通过在一沉池投加聚合铝或聚丙烯酰胺絮凝剂絮凝,污泥产生量大,运行成本高,脱盐处理工艺单元运行不稳定,二沉池出水悬浮物偏高。出水水质不达标,对催化剂废水的回用还是有一定的难度和限制。而对催化剂废水进行预处理,通过投加药剂预先去除悬浮物和结垢物质,结合反渗透单元保证脱盐单元的稳定运行,药剂使用量小,运行成本低,处理效果好,废水能够全部回用。

因此,本领域需要开发一种催化剂废水零排放的方法与装置。

发明内容

针对现有技术的不足,本发明的目的在于提供一种催化剂废水零排放的方法与装置。目的在于去除催化剂废水中的氨氮、悬浮物、钙镁离子和二氧化硅,实现催化剂废水零排放,提高对水资源的利用效率。

本发明具体通过如下方案实现。

一种催化剂废水零排放的装置,包括:

初沉单元,用于初步沉淀去除水中的悬浮物和二氧化硅;

调节单元,用于均匀水质和水量,与所述初沉单元连接;

除硅单元,用于去除水中的悬浮物和大部分二氧化硅,与所述调节单元连接;

氨氮处理单元,用于回收氨氮并转化为铵盐再利用,降低所述除硅单元排出的水中的氨氮,与所述除硅单元连接;

软化单元,用于去除所述氨氮处理单元排水中残留的悬浮物和过量的钙镁离子,与所述氨氮处理单元连接;

过滤单元,用于进一步去除所述软化单元排出的水中的微小悬浮物和胶体,与所述软化单元连接;

反渗透单元,用于对所述过滤单元排水进行脱盐和浓缩,产水进入反渗透产水箱回用,浓水蒸发结晶,与所述过滤单元连接;

蒸发结晶单元,用于对所述反渗透单元的浓水蒸发结晶,蒸馏水进入反渗透产水箱,结晶物外运,与所述反渗透单元连接。

进一步地,所述除硅单元中设有在线二氧化硅监测仪表。

进一步地,所述的过滤单元为砂滤、保安过滤、精密过滤或超滤中的一种或几种的组合。所述的过滤单元根据水质和后续反渗透单元的进水要求选择,当反渗透单元采用DTRO时,过滤单元采用砂滤。

一种催化剂废水零排放的方法,包括以下步骤:

A、通过初沉单元初步沉淀,去除水中的悬浮物和二氧化硅;

B、初沉单元出水进入调节单元,均匀水质和水量;

C、调节单元出水进入除硅单元,去除水中的悬浮物和大部分二氧化硅;

D、除硅单元出水进入氨氮处理单元,回收氨氮并转化为铵盐再利用,降低水中氨氮浓度;

E、氨氮处理出水进入软化单元,去除水中残留的悬浮物和过量的钙镁离子;

F、软化处理出水进入过滤单元,去除水中的微小悬浮物和胶体;

G、过滤处理出水进入反渗透单元,进行脱盐和浓缩;

H、反渗透处理的浓水进入蒸发结晶单元处理,得到蒸馏水和结晶物。蒸馏水和反渗透处理的产水直接作为回用水。

进一步地,在高效澄清反应过程中投加石灰乳、混凝剂、镁剂和助凝剂,以加强对悬浮物和二氧化硅的去除效果;其中,石灰乳是碳酸钙、氢氧化钙、氧化钙中的一种或其组合;混凝剂是硫酸铝、氯化铁、聚合氯化铝、聚合氯化铁中的一种或其组合;镁剂是氧化镁、氯化镁、硫酸镁中的一种或其组合;助凝剂是聚丙烯酸、聚丙烯酸钠、聚丙烯酸钙以及聚丙烯酰胺中的一种或其组合。

进一步地,除硅方法采用石灰除硅、镁剂除硅、混凝除硅协同处理。

进一步地,除硅药剂的投加量根据在线二氧化硅监测仪表调整,石灰投加量是二氧化硅含量的2-5倍,镁剂投加量是二氧化硅含量的0.05-0.5倍。

进一步地,吹脱的气水比为3000:1-4000:1。

进一步地,澄清出水在氨氮处理单元处理过程中,回收水中的氨氮。

进一步地,反渗透的工作压力为80-120MPa。

本发明的有益效果为:

1、本发明所述的一种催化剂废水零排放的方法与装置,工艺步骤简单,操作方便,抗冲击负荷能力强,采用多级预处理装置协同反渗透单元的工艺流程处理催化剂废水并实现零排放。

2、本发明所述的一种催化剂废水零排放的方法与装置,通过采用初沉单元沉淀部分二氧化硅,除硅药剂的投加量根据在线二氧化硅监测仪表调整,以及采用石灰除硅、镁剂除硅、混凝除硅协同处理,除硅药剂得到充分利用,比例优化,形成协同效应,使用条件缓和,操作工艺简单,达到很好的除硅效果。有效解决了催化剂废水二氧化硅含量波动大,加药量难以控制的难题。

3、本发明所述的一种催化剂废水零排放的方法与装置,反渗透单元采用碟管式反渗透膜组件,适用于高浑浊度和高含砂系数的过滤单元出水,有效应对恶劣的进水条件。此外,碟管式膜组件导流盘表面有一定方式排列的凸点。这种特殊的水力学设计使处理液在压力作用下流经滤膜表面遇凸点碰撞时形成湍流,增加透过速率和自清洗功能,从而有效地避免了膜堵塞和浓度极化现象,延长了膜片的使用寿命,组件便于维护且膜片更换成本低,并且保证产水水质能够达到回用水要求。反渗透单元的浓水进行蒸发结晶得到蒸馏水和结晶产物,结晶产物外运;蒸馏水和反渗透单元产水一同作为脱盐水站原水回用,整个工艺中无外排水,真正实现零排放。

4、本发明所述的一种催化剂废水零排放的方法与装置,根据水质的变化可调整装置运行,当废水中悬浮物和二氧化硅含量较低时,废水经调节单元调节后直接进入氨氮处理单元,缩短处理流程,减少药剂投加量,降低运营成本。同时氨氮处理单元可回收氨氮,将废水中的氨氮转化为铵盐再利用,实现废物资源化。本发明所述的一种催化剂废水零排放的方法与装置处理效果好,实现催化剂废水的零排放,节约水资源,尤其适用于水资源短缺地区的化工催化剂生产企业。