申请日2015.12.31

公开(公告)日2016.09.14

IPC分类号C02F9/02; C02F1/44

摘要

本实用新型公开一种基于超滤和反渗透的铜阀门焊接生产废水循环回用装置,包括通过管道连接的第一储水池、超滤装置、反渗透装置和第二储水池;所述超滤装置用于对铜阀门高频焊接车间产生的废水进行固液分离并得到超滤透过液;所述超滤透过液分为两部分,一部分作为备用液储存在第二储水池中,另一份进入反渗透膜系统中脱盐处理并得到反渗透透过液;所述的第二储水池用于储存备用液和反渗透透过液,并连接有补充自来水的水管。本实用新型可维持回用水水质的稳定运行,总水回用率可达80%‑90%。

摘要附图

权利要求书

1.一种基于超滤和反渗透的铜阀门焊接生产废水循环回用装置,其特征在于,包括通过管道连接的第一储水池、超滤装置、反渗透装置和第二储水池;

所述超滤装置用于对铜阀门高频焊接车间产生的废水进行固液分离并得到超滤透过液;

所述超滤透过液分为两部分,一部分作为备用液储存在第二储水池中,另一份进入反渗透膜系统中脱盐处理并得到反渗透透过液;

所述的第二储水池用于储存备用液和反渗透透过液,并连接有补充自来水的水管。

2.如权利要求1所述的铜阀门焊接生产废水循环回用装置,其特征在于,所述第一储水池和超滤装置间的管道上设有供水泵。

3.如权利要求2所述的铜阀门焊接生产废水循环回用装置,其特征在于,所述第一储水池内设有液位计,用于感应第一储水池内的液位并控制所述的供水泵。

4.如权利要求1所述的铜阀门焊接生产废水循环回用装置,其特征在于,所述超滤装置和反渗透装置间的管道上连接高压泵。

5.如权利要求4所述的铜阀门焊接生产废水循环回用装置,其特征在于,所述超滤装置和第二储水池间的管道上安装反洗泵,用于将第二储水池内的水输送反洗所述的超滤装置。

6.如权利要求1所述的铜阀门焊接生产废水循环回用装置,其特征在于,所述的第二储水池通过管道连接生产车间,且该管道上设置有变频供水泵。

说明书

基于超滤和反渗透的铜阀门焊接生产废水循环回用装置

技术领域

本实用新型涉及铜阀门高频焊接生产废水的回用处理,尤其涉及一种基于超滤和反渗透的铜阀门焊接生产废水循环回用装置。

背景技术

传统的铜阀门高频焊接过程会产生含有一定有机物的大量废水,出于产品质量安全及环保考虑,长期以来这类废水都是直接采用自来水对焊接铜阀门产品进行一次性漂洗使用。在国家积极推行绿色生产、循环经济、清洁生产的大趋势下,生产废水的低成本循环利用既是外在压力驱使,也是内在需求驱动,如何处理大量铜阀门高频焊接废水成为了行业的一大难题。

铜阀门高频焊接废水含盐量不高,但化学需氧量(COD)较高,主要污染物为喷刷剂和助焊剂中的硼酸三甲酯、小分子醇类、表面活性剂等。目前传统的铜阀门焊接废水处理的工艺虽然可以实现废水的达标排放,但传统的达标排放工艺不但浪费水资源,而且加大生产成本。随着膜科学技术的发展,微滤、超滤、纳滤、反渗透等膜技术越来越成熟,基于膜技术的经济环保的水处理技术应运而生,膜技术为企业实现水资源的循环利用、降低生产成本提供了一种行之有效的方法。

超滤和反渗透都是以压力为推动力的膜过程。超滤的膜孔径范围为1nm到50nm,其能有效去除水中的大分子以及固体悬浮物等。反渗透膜为致密膜,能高效去除水中的溶解盐类、胶体、微生物、有机物等,对水中的杂质截留率可达97%以上。

超滤产水从表观上看,回用水清澈,但超滤是一种固液分离技术,几乎不能去除溶解性污染物。本项目的主要污染物为溶解性污染物:包括硼酸三甲酯及其分解产生的硼酸和甲醇,还有表面活性剂,以及其他不明成 分等。反渗透是分离最为彻底的膜分离技术,小到各种离子,可一次性截留97%以上污染物。但是仅使用反渗透膜进行废水处理,会导致反渗透膜污染,不仅不能保证生产的连续稳定进行,而且加大生产成本。鉴于超滤产水可以部分回用于生产过程,从设备投资成本和运行成本考虑,超滤回用水系统的经济性显著高于反渗透回用系统。但为了保持回用水含盐量(电导率表示)和有机物的长期稳定,本实用新型采取了一种超滤和反渗透串并联集成工艺实现废水的循环回用技术。

随着近年来水资源日益枯竭的严峻局面以及膜科学技术的日益发展与进步,利用超滤、纳滤、反渗透等膜技术实现工业废水高效、经济的循环回收,将是今后工业废水处理的重要方向。

实用新型内容

为了解决铜阀门高频焊接生产过程中大量废水的循环回用问题,既要避免传统达标排放处理工艺对水资源浪费的缺陷,也要克服简单超滤对循环回用水含盐量不断上升的影响,还要考虑简单反渗透对回用水处理成本升高以及降低回用水利用率的影响,因此本实用新型采取了一种基于超滤和反渗透的铜阀门焊接生产废水循环回用装置,该技术可使总的水回收率达到80%~90%。

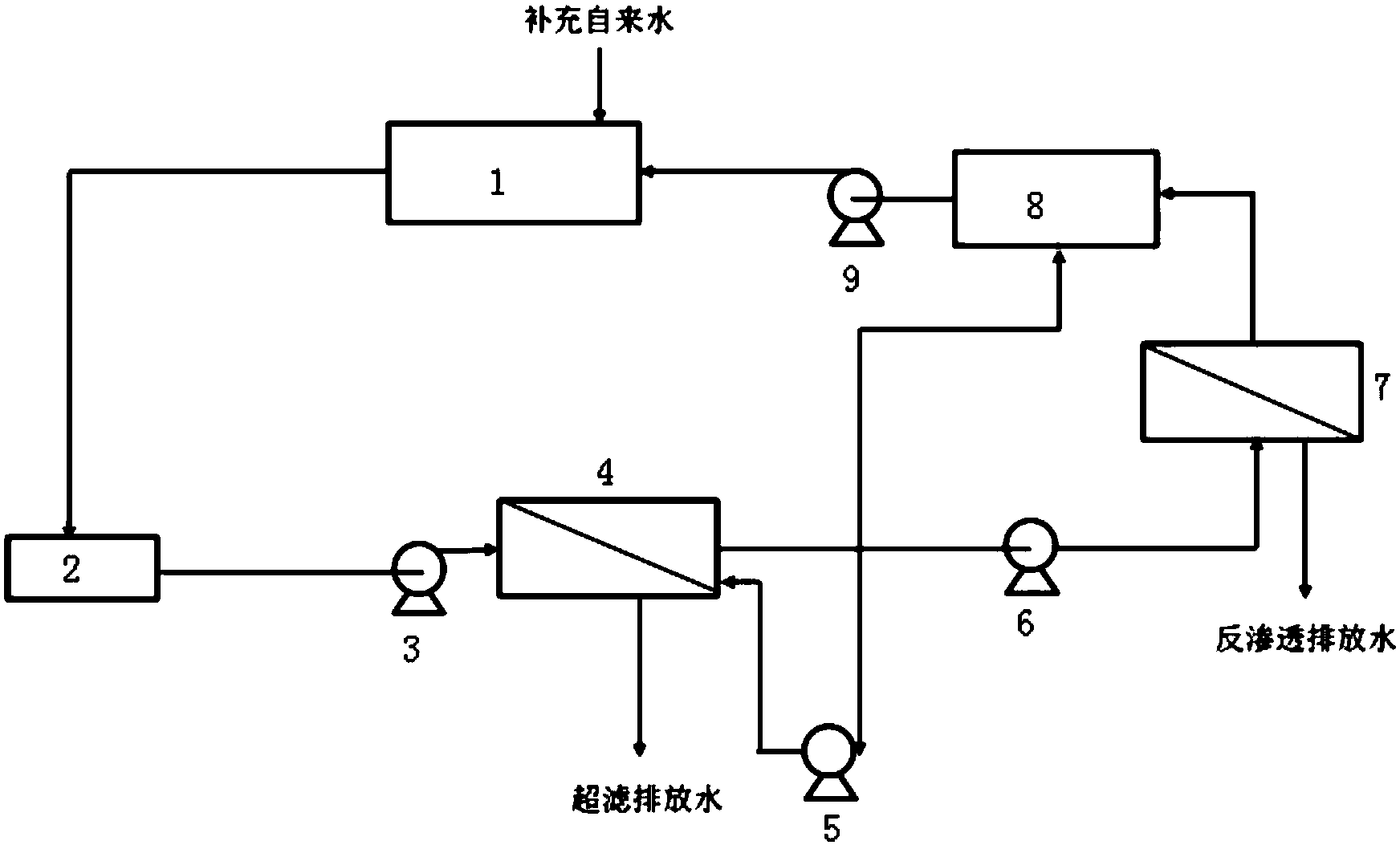

如图1所示,基于超滤和反渗透的铜阀门焊接生产废水循环回用装置,包括通过管路连接的生产车间1、第一储水池2、供水泵3、反洗泵4、超滤装置5、高压泵6、反渗透装置7、第二储水池8和变频供水泵9,构成一套完整的中水循环利用系统。

所述超滤装置用于对铜阀门高频焊接车间产生的废水进行固液分离并得到超滤透过液;所述超滤透过液分为两部分,一部分作为备用液储存在第二储水池中,另一份进入反渗透膜系统中脱盐处理并得到反渗透透过液;所述的第二储水池用于储存备用液和反渗透透过液,并连接有补充自来水的水管。

所述第一储水池和超滤装置间的管道上设有供水泵;所述第一储水池内设有液位计,用于感应第一储水池内的液位并控制所述的供水泵;所述 超滤装置和反渗透装置间的管道上连接高压泵;所述超滤装置和第二储水池间的管道上安装反洗泵,用于将第二储水池内的水输送反洗所述的超滤装置;所述的第二储水池通过管道连接生产车间,且该管道上设置有变频供水泵。

整个装置中各部分的关系如下:生产车间与第一储水池2连接,以便将生产中的废水运送到第一储水池2中。第一储水池2和超滤装置相连接,超滤装置用于固液分离,除去废水中的大分子物质以及固体不溶悬浮颗粒等,这部分超滤膜上截留的污染物是通过反冲洗定期排放到废水中。经过超滤处理过的透过液一部分送到第二储水池8中,另一部分透过液由高压泵加压到反渗透膜系统中进一步脱盐处理,反渗透透过液作为纯水进入第二储水池8,同时排放含有盐和有机物的反渗透截留液。为保证运行过程中回用混合水的水质稳定,将部分超滤透过液、反渗透脱盐纯水、补充自来水按比例要求直接混合到第二储水池8中,使车间产品的混合冲洗水总进水量与车间总废水量相当,补充自来水与超滤反洗水、反渗透排放浓水之和相当。第二储水池8与生产车间和超滤反洗装置相连,第二储水池8中的水绝大部分进入生产车间,一小部分进入超滤反洗装置。

本实用新型的装置运作如下:首先,铜阀门高频焊接车间会产生大量废水,铜阀门高频焊接废水含盐量不高,但COD较高,主要污染物为喷刷剂、助焊剂中的硼酸三甲酯、小分子醇类、表面活性剂等。先将铜阀门高频焊接废水收集至第一储水池2中以便后续处理。第一储水池2中水量达到一定液位时,将废水通过供水泵传输到超滤装置中,通过超滤装置将废水进行净化预处理,除去其中的废渣等不溶物,可以得到澄清的透过液。超滤透过液约占超滤进水量的94%-97%之间,同时将截留下来的3%-6%反洗水定期排放。焊接废水经过超滤处理后完全可以进入到生产车间进行循环使用,但是如此长期运作,会使小分子有机物和盐类富集,使回用水的水质逐渐变差,不能满足稳定生产的要求。经过设计将超滤透过液约50%—60%左右直接送到第二储水池8中备用,同时将其余部分经过高压泵加压以满足反渗透的压力要求,再进入下一级的反渗透装置。经过反渗透处理后的纯水去除97%以上的盐和有机小分子,反渗透纯水约占反渗透 进料液的75%-90%。反渗透浓水部分含有较多的盐、有机小分子等杂质,需同时排放。反渗透透过液输送到第二储水池8中和超滤装置的透过液、补充自来水进行混合,作为焊接车间产品的混合冲洗水。第二储水池8中的混合水大部分进入到生产车间进行循环使用,小部分用于超滤装置的反洗,整个反洗过程完全由自动化控制。采用这样的处理工艺,不但克服了单纯超滤导致生产车间冲洗水质不稳定的影响,而且也解决了单一反渗透装置处理成本高、水回收率低的问题。

整套铜阀门高频焊接中水回用工艺系统的设计不仅可以达到长期稳定、高效运行的目的,同时总水回收利用率达到80%-90%,在整个生产过程中只需要补充10%-20%的补充自来水,大大提高了水资源利用率,降低了生产成本。