申请日2015.12.31

公开(公告)日2016.03.30

IPC分类号C10B53/00; C10B1/10; C02F11/10; C02F11/12

摘要

本发明公开一种进料与密封一体化的高密封性污泥炭化装置及其工艺。该装置包括进料与密封一体化部分、回转炉体部分、出料端密封部分、炭出料部分。本发明进料与密封一体化缺氧炭化回转炉在对污泥进行炭化的过程中能够实现连续性地进行运转,并且保证了在污泥炭化过程中各连接部位和传动部位之间的密封性能,从而保证了回转炉体内部在炭化过程中的微负压。进一步,通过本发明所提供的进料与密封一体化缺氧炭化回转炉,在对污泥进行炭化处理后得到了生物炭以及炭化气等多态燃料,有效地解决了污泥炭化过程中自生能源的循环利用,有效地实现了节能的目的。

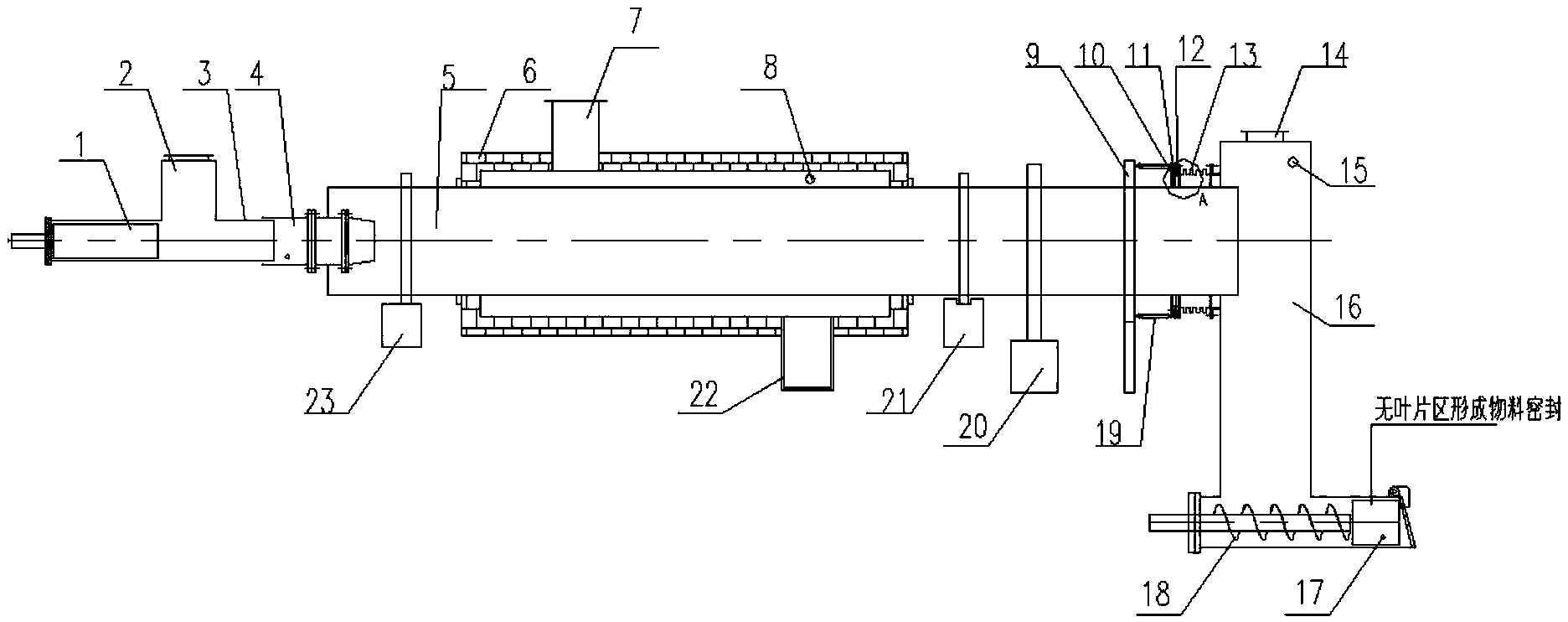

摘要附图

权利要求书

1.一种进料与密封一体化的高密封性污泥炭化装置,其特征在于包括进料与密封一体化部分、回转炉体部分、出料端密封部分、炭出料部分;

所述的进料与密封一体化部分,位于回转炉体的进料端,包括进料活塞推杆、进料斗、进料外筒、进料转筒;回转炉体的进料端口设有与回转炉体一体化的进料转筒,该进料转筒的一端伸出回转炉体,另一端伸入回转炉体内;进料外筒的一端设有进料活塞推杆,另一端伸入进料转筒的伸出炉体端,且该进料外筒上设有用于加料的进料斗;在输送的过程中污泥在进料转筒内通过运转挤压污泥堆积形成污泥自身的密封,隔绝回转炉体内部环境与外部大气,实现进料和密封一体化;

所述的回转炉体部分包括回转炉体、烟气腔体、烟气出口、烟气入口;所述的回转炉体外周设有与回转炉体直接接触的烟气腔体;所述的烟气腔体设有烟气出口,该烟气出口的一端与烟气腔体连通,另一端直接与后续工艺的余热锅炉连通;所述的烟气腔体还设有烟气入口,该烟气入口与烟气腔体连通,所导入的高温烟气均匀地对回转炉体进行加热,实现热能吸收达到炭化回转炉体内部物料的目的;

所述的出料端密封部分,位于回转炉体的出料端,包括拉簧悬挂架、与回转炉体焊接法兰、转动法兰、固定法兰、不锈钢膨胀节、可调节拉簧;所述的拉簧悬挂架设于回转炉体的出料端外周,该拉簧悬挂架通过可调节拉簧与固定法兰连接;所述的固定法兰的一侧与转动法兰紧密贴合,另一侧通过不锈钢膨胀节固定在炭出料箱;所述的转动法兰通过螺栓与与回转炉体焊接法兰连接,且与回转炉体焊接法兰与回转炉体全面焊接,以保证密封;

所述的炭出料部分,位于回转炉体的出料端,包括炭化气出口、炭出料箱温控、炭出料箱、炭出料口、出料螺杆;所述的炭出料箱与回转炉体的出料端连接,且该炭出料箱包括形成于其下端的用于出料的炭出料口,以及形成于其上端用于排出炭化气的炭化气出口;其中炭出料箱与回转炉体之间通过上述出料端密封部分连接;所述的炭出料箱还包括出料螺杆,该出料螺杆位 于出料箱与炭出料口之间,且通过运转该出料螺杆挤压炭致密形成炭自身的密封并通过调节炭出料口盖板配重实现炭出料箱的密封。

2.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的回转炉体进料端与进料转筒之间采用法兰连接。

3.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的回转炉体部分还包括烟气腔体温控,烟气腔体温控设置于烟气腔体内,用于测量烟气温度以便于更好的实现控温。

4.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的回转炉体部分还包括传动装置,使其作为动力源使得回转炉体相对于进料外筒和炭出料箱进行旋转。

5.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的回转炉体部分还包括限位支撑托架、支撑托架,该限位支撑托架位于回转炉体的出料端部,该支撑托架位于回转炉体的进料端,通过两个支撑托架且可旋转地支撑回转炉体,从而回转炉体能够在传动装置的作用下,相对于进料外筒和炭出料箱绕着该回转炉体的长度方向上的轴线进行旋转,以使得回转炉体内部的污泥能够被均匀的加热。

6.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的转动法兰与固定法兰的材质采用碳钢。

7.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的固定法兰与转动法兰间的孔隙注有耐高温润滑油,用于增强密封效果并起润滑作用。

8.如权利要求1所述的一种进料与密封一体化的高密封性污泥炭化装置,其特征在于所述的炭出料部分还包括出料箱温控,该出料箱温控设置于炭出料箱靠近炭化气出口的位置,用于监测炭化气温度。

9.利用如权利要求1所述的装置的污泥炭化工艺,其特征在于该工艺包括以下步骤:

步骤(1)、当污泥从进料斗通过进料活塞推杆送入该进料与密封一体化缺氧炭化回转炉时,污泥首先由进料活塞推杆输送到回转炉体的进料端,且通过回转炉体的旋转朝向回转炉体的出料端输送;

步骤(2)、在步骤(1)进行的同时,高温烟气对回转炉体位于烟气腔体内部的中间部分加热到600℃,从而当污泥经过回转炉体的中间部分时,污泥在该中间部分在微负压条件下被加热进行炭化处理,进而产生生物炭和炭化气;

步骤(3)、上述所产生的生物炭由回转炉体的旋转输送到回转炉体的出料端,并经炭出料箱的出料螺杆从炭出料口排出,且所产生的炭化气则通过炭出料箱的炭化气出口被排出。

10.如权利要求9所述的一种进料与密封一体化的高密封性污泥炭化工艺,其特征在于当来自进料斗的污泥通过进料活塞推杆向回转炉体输送,且在输送的过程中污泥在进料转筒内通过运转挤压污泥堆积形成污泥自身的密封,隔绝回转炉体内部环境与外部大气,实现进料和密封一体化。

说明书

一种进料与密封一体化的高密封性污泥炭化装置及其工艺

技术领域

本发明属于污泥炭化技术领域,涉及一种进料与密封一体化的高密封性污泥炭化装置。

背景技术

自20世纪80年代起,我国开始大规模的建设现代污水处理厂,但一直忽视了污泥处理处置方面的技术。随着我国国民经济的发展,工业废水、生活污水的排放量日益增加,污水处理过程中产生的污泥量也在增加,这些污泥含水率高,有机物含量高,容易腐烂发臭,如果得不到有效处置,将会严重影响当地环境质量,造成二次污染。所以加快对城市污水厂污泥处理与处置技术的研究和设备的开发已成为当务之急。

目前国内外污泥处置的工艺主要包括:干化、堆肥、农田利用和土地利用、焚烧、填埋以及其它综合利用(制砖、制陶粒等)。近十来年,发达国家随着污染控制的逐步进行,环境要求的不断提高,已经制定了更高的污泥处置标准,逐步限制了污泥的土地直接应用等传统工艺。

炭化是当下污泥处理处置的主流工艺之一,拥有二次污染小、减量化明显等多个优点。回转炉是污泥炭化的主流处理设备,由于炭化需要创造无氧/缺氧环境,回转炉的密封性能是实现工艺的关键所在。

现有的回转炉进料装置通常与密封装置分开,结构复杂,成本较高。密封装置主要有两种,一种是采用鱼鳞片密封、石墨块密封等摩擦密封,均是通过动静摩擦面压紧,或在其间设石墨块或盘根以形成密封。这些密封方式结构复杂,成本较高,且容易因受热、震动、炉体扰度或变形而漏气,同时也容易损坏,需频繁维护及更换密封材料。另一种是采用惰性气体(如氮气)密封,即在密封摩擦面上设两道石墨盘根,并在中间形成的密闭腔室内通入氮气,密封效果好。此种密封结构复杂,造价昂贵,同时需定期更换盘根,在运行中还需不间断注入氮气,运行维护成本较高。

发明内容

本发明的目的是针对现有技术的不足,提供了一种用于污泥处理的进料与密封一体化的高密封性回转炉炭化装置,通过采用一体化炉头进料密封和炉尾柔性连接硬密封,实现回转炉的高密封性,确保污泥炭化过程安全、彻底,实现污泥无害化、资源化、减量化和稳定化处理目的。

为了实现上述目的,本发明进料与密封一体化缺氧炭化回转炉包括进料与密封一体化部分、回转炉体部分、出料端密封部分、炭出料部分等四大部分。

所述的进料与密封一体化部分,位于回转炉体的进料端,包括进料活塞推杆、进料斗、进料外筒、进料转筒;回转炉体的进料端口设有与回转炉体一体化的进料转筒,该进料转筒的一端伸出回转炉体,另一端伸入回转炉体内;进料外筒的一端设有进料活塞推杆,另一端伸入进料转筒的伸出炉体端,且该进料外筒上设有用于加料的进料斗;进料转筒会随着回转炉体旋转;在输送的过程中污泥在进料转筒内通过运转挤压污泥堆积形成污泥自身的密封,隔绝回转炉体内部环境与外部大气,实现进料和密封一体化,结构简单,造价低廉,效果突出,维护方便。

进一步地,回转炉体进料端与进料转筒之间采用法兰连接;

所述的回转炉体部分包括回转炉体、烟气腔体、烟气出口、烟气入口;所述的回转炉体为圆筒状,回转炉体的中间段的外周设有烟气腔体;所述的烟气腔体设有烟气出口,该烟气出口的一端与烟气腔体连通,另一端直接与后续工艺的余热锅炉连通;所述的烟气腔体还设有烟气入口,该烟气入口与烟气腔体连通,所导入的高温烟气均匀地对回转炉体进行加热,实现热能吸收达到炭化回转炉体内部物料的目的。通过这样的构造,在正常运转状态下,进入烟气腔体内部的高温烟气经过与回转炉体换热后再经余热锅炉利用后排出,能够有效地利用在污泥处理过程中所产生的热量,大大地节约了能源。

所述的回转炉体部分还包括烟气腔体温控,烟气腔体温控设置于烟气腔体内,用于测量烟气温度以便于更好的实现控温;

所述的回转炉体部分还包括传动装置,使其作为动力源使得回转炉体相对于进料外筒和炭出料箱进行旋转;

所述的回转炉体部分还包括限位支撑托架、支撑托架,该限位支撑托架位于回转炉体的出料端部,该支撑托架位于回转炉体的进料端,通过两个支撑托架且可旋转地支撑回转炉体,从而回转炉体能够在传动装置的作用下,相对于进料外筒和炭出料箱绕着该回转炉体的长度方向上的轴线进行旋转,以使得回转炉体内部的污泥能够被均匀的加热;

所述的出料端密封部分,位于回转炉体的出料端,包括拉簧悬挂架、与回转炉体焊接法兰、转动法兰、固定法兰、不锈钢膨胀节、可调节拉簧;所述的拉簧悬挂架固定设于回转炉体的出料端外周,该拉簧悬挂架通过可调节拉簧与固定法兰连接;所述的固定法兰的一侧与转动法兰紧密贴合,另一侧通过不锈钢膨胀节固定在炭出料箱,固定法兰、不锈钢膨胀节、炭出料箱三者均采用螺栓连接;所述的转动法兰通过螺栓与与回转炉体焊接法兰连接,且与回转炉体焊接法兰与回转炉体全面焊接,以保证密封;当回转炉体运转时产生的径向变形、轴向膨胀变形(膨胀长度5-10mm)、因回转炉载料在高温情况下产生挠度等变形均通过不锈钢膨胀节和可调节拉簧来吸收,再通过转动法兰与固定法兰接触密封面紧密贴合并互相摩擦,使得回转炉体运转过程中密封性越来越好。

所述的转动法兰与固定法兰的材质采用碳钢;

进一步地,所述的固定法兰与转动法兰间的孔隙注有耐高温润滑油,用于增强密封效果并起润滑作用。

所述的炭出料部分,位于回转炉体的出料端,包括炭化气出口、炭出料箱温控、炭出料箱、炭出料口、出料螺杆;所述的炭出料箱与回转炉体的出料端连接,且该炭出料箱包括形成于其下端的用于出料的炭出料口,以及形成于其上端用于排出炭化气的炭化气出口;其中炭出料箱与回转炉体之间通过上述出料端密封部分连接;所述的炭出料箱进一步包括出料螺杆,该出料螺杆位于出料箱与炭出料口之间,且通过运转该出料螺杆挤压炭致密形成炭自身的密封并通过调节炭出料口盖板配重实现炭出料箱的密封。

所述的炭出料部分还包括出料箱温控,该出料箱温控设置于炭出料箱靠近炭化气出口的位置,用于监测炭化气温度。

本发明的另一个目的是提供上述装置的工艺,该工艺包括以下步骤:

步骤(1)、当污泥从进料斗通过进料活塞推杆送入该进料与密封一体化缺氧炭化回转炉时,污泥首先由进料活塞推杆输送到回转炉体的进料端,且通过回转炉体的旋转朝向回转炉体的出料端输送。

当来自进料斗的污泥通过进料活塞推杆向回转炉体输送,且在输送的过程中污泥在进料转筒内通过运转挤压污泥堆积形成污泥自身的密封,隔绝回转炉体内部环境与外部大气,实现进料和密封一体化,结构简单,造价低廉,效果突出,维护方便。

步骤(2)、在步骤(1)进行的同时,高温烟气对回转炉体位于烟气腔体内部的中间部分加热到600℃,从而当污泥经过回转炉体的中间部分时,污泥在该中间部分在微负压(-20Pa)条件下被加热进行炭化处理,进而产生生物炭和炭化气。

步骤(3)、上述所产生的生物炭由回转炉体的旋转输送到回转炉体的出料端,并经炭出料箱的出料螺杆从炭出料口排出,且所产生的炭化气则通过炭出料箱的炭化气出口被排出。

本发明的有益效果是:

根据本发明提供的进料与密封一体化缺氧炭化回转炉在对污泥进行炭化的过程中能够实现连续性地进行运转,并且保证了在污泥炭化过程中各连接部位和传动部位之间的密封性能,从而保证了回转炉体内部在炭化过程中的微负压(-20Pa)。进一步,通过本发明所提供的进料与密封一体化缺氧炭化回转炉,在对污泥进行炭化处理后得到了生物炭以及炭化气等多态燃料,有效地解决了污泥炭化过程中自生能源的循环利用,有效地实现了节能的目的。

1)进料与密封一体化部分:

A、密封效果既明显又稳定,其它如填料迷宫密封容易因回转炉载料及高温情况下产生挠度而产生缝隙漏气,影响密封效果,而本发明的密封效果由污泥自身产生,只要进料污泥不断,则密封效果得到保证;

B、结构简单牢固,维护方便,不易损坏;

C、运行维护成本低廉,无需更换配件,无需消耗任何材料。而填料迷 宫密封需要定期更换盘根或摩擦面等配件,惰性气体密封还需不间断消耗惰性气体。

2)出料端密封部分:

A、密封效果既明显又稳定,其它如填料迷宫密封容易因回转炉载料及高温情况下产生挠度而产生缝隙漏气,影响密封效果,而本发明的密封把回转炉体径向变形、轴向膨胀变形(膨胀长度5-10mm)、因回转炉载料及高温情况下产生挠度等产生的变形均考滤到通过硬密封(转动法兰与固定法兰之间紧密贴合并互相摩擦)加柔性结构(不锈钢膨胀节),使得回转炉体运转过程中密封性越来越好,则密封效果得到保证;

B、结构简单牢固,维护方便,不易损坏;

C、运行维护成本低廉,无需更换配件。而填料迷宫密封需要定期更换盘根或摩擦面等配件,惰性气体密封还需不间断消耗惰性气体。