申请日2016.01.29

公开(公告)日2016.04.27

IPC分类号C02F9/14; C02F103/10

摘要

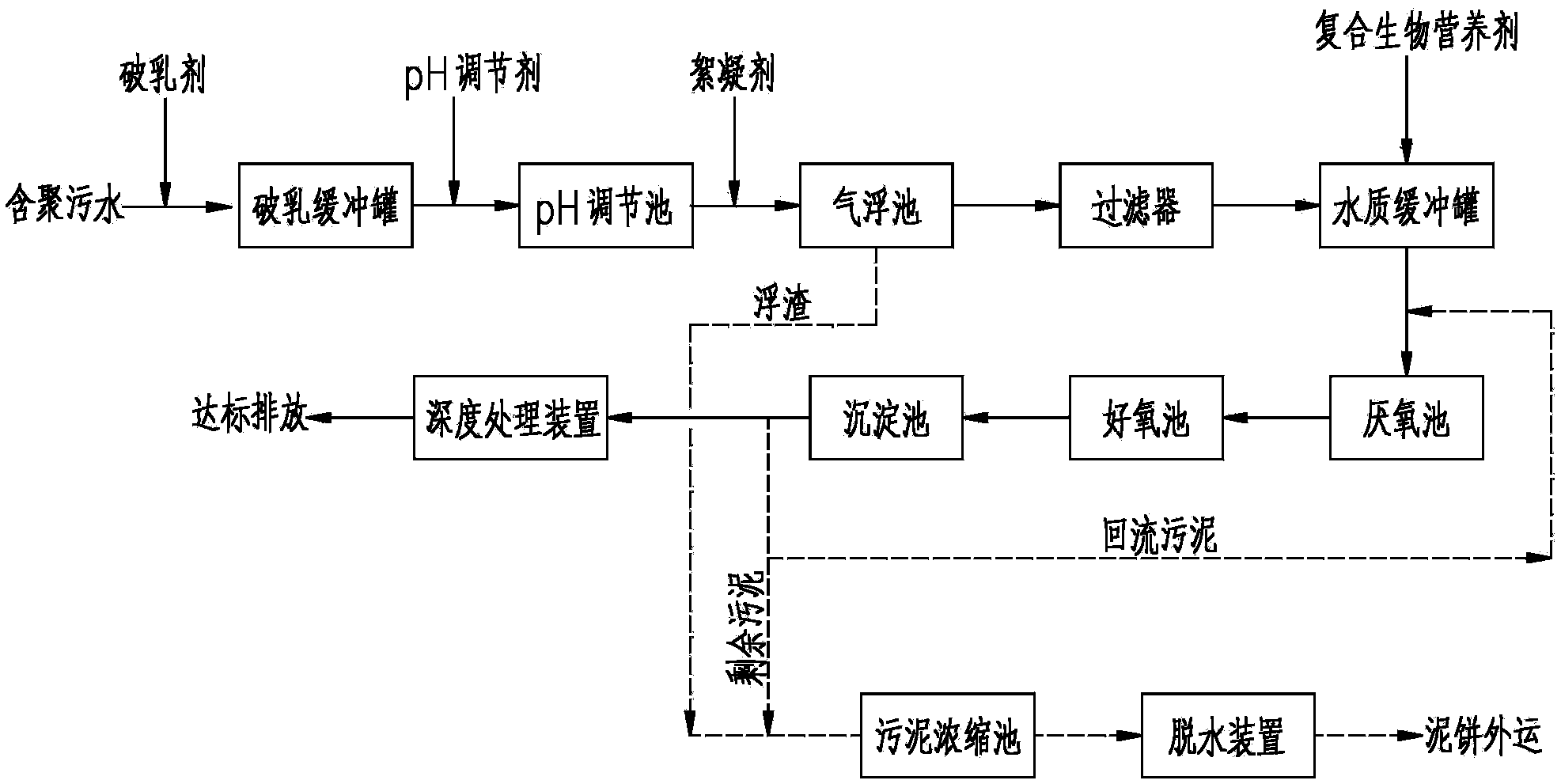

本发明涉及一种改善油田含聚污水基质的生化处理方法,含聚污水首先投加破乳剂后进入破乳缓冲罐,进行破乳处理,破乳缓冲罐出水投加pH调节剂后,进入pH调节池,调节pH后进入气浮池进行气浮处理,在气浮池进口处设置有絮凝剂投加点;气浮池出水进入过滤器过滤后,再进入水质缓冲罐,投加复合生物营养剂,水质缓冲罐出水依次进入厌氧池和好氧池处理后,出水再经沉淀池进行泥水分离,沉淀池上清液达标后排放,沉淀池底部污泥一部分回流至厌氧池前端,剩余污泥及气浮产生浮渣进入污泥浓缩池经过浓缩后,再由脱水装置脱水处理。本发明处理效率高、耐负荷冲击能力强、运行稳定,实现油田含聚污水处理的达标外排。

权利要求书

1.一种改善油田含聚污水基质的生化处理方法,其特征是含聚污水首先投加破乳剂后进入破乳缓冲罐,进行破乳处理,破乳缓冲罐出水投加pH调节剂后,进入pH调节池,调节pH后进入气浮池进行气浮处理,在气浮池进口处设置有絮凝剂投加点;气浮池出水进入过滤器过滤后,再进入水质缓冲罐,投加复合生物营养剂,水质缓冲罐出水依次进入厌氧池和好氧池处理后,出水再经沉淀池进行泥水分离,沉淀池上清液达标后排放,沉淀池底部污泥一部分回流至厌氧池前端,剩余污泥及气浮产生浮渣进入污泥浓缩池经过浓缩后,再由脱水装置脱水处理。

2.如权利要求1所述的方法,其特征是所述破乳剂为反向破乳剂,5-10mL/m3,反应时间不小于30min。

3.如权利要求1所述的方法,其特征是所述pH调节剂为氢氧化钠,调节污水pH值为7-9。

4.如权利要求1所述的方法,其特征是气浮采用加压溶气气浮,溶气压力0.2-0.4MPa,絮凝剂选择PAC和PAM。

5.如权利要求1所述的方法,其特征是过滤器采用多介质过滤,滤料可选择石英砂、核桃壳、无烟煤等两种及以上进行组合。

6.如权利要求1所述的方法,其特征是所述复合营养剂为生物肥、天然激素的多种组分的复合物质,投加量10-20g/m3。

7.如权利要求1所述的方法,其特征是在好氧池及厌氧池中投加微生物菌剂进行培养驯化,微生物菌剂为烃类及石油高效降解菌群,包括假单胞杆菌及芽孢杆菌,菌剂投加量为池中污水体积的1%—5%。

8.如权利要求1所述的方法,其特征是厌氧池及好氧池中均设置有弹性立体填料作为微生物载体,弹性立体填料装载体积为池容积的2/3。

9.如权利要求1所述的方法,其特征是厌氧池采用流化方式维持池中悬浮污泥浓度在5000-8000mg/L,污泥回流控制在比20-30%。

10.如权利要求1所述的方法,其特征是好氧池池中维持悬浮污泥浓度在2000-3000mg/L,池底设置可变微孔曝气装置,通过池底均匀布置的具有防堵功能和充氧性能的螺旋孔曝气软管进行曝气,控制气水比在15:1。

说明书

一种改善油田含聚污水基质的生化处理方法

技术领域

本发明属于油田污水处理技术领域,具体涉及一种用于改善油田含聚污水基质的生化处理方法。

背景技术

油田含聚污水是指油田聚合物驱采油过程中产生的含有大量聚合物的油田采出水,是一种黏度大、乳化程度高、难生物降解的有机污水。含聚污水不仅具有常规水驱采出水的特点,含油、悬浮固体、盐类、矿化度高等,而且由于含有大量的聚合物、表面活性剂等。同时,由于大量聚合物的存在,含聚污水黏度变大、矿化度增加、乳化程度增加、处理难度增大。

随着油田三次采油注聚合物技术的不断深入和应用,产生的含聚污水量不断增大,因此,大量含聚污水的处理和出路成为油田亟待解决的问题。

目前,油田运行的污水处理站,多采用以物理法为主体的净化工艺,工艺流程大致是:来水→除油罐除油→浮选机→缓冲罐→粗过滤→细过滤→回注或排放,污水首先进入除油罐进行除油处理,除油罐出水进入浮选机,在浮选机内依靠气浮处理去除悬浮物及油类物质,浮选机出水进入缓冲罐缓冲后,缓冲罐出水再依次经过粗过滤和细过滤处理,最后出水回注或排放。针对油田常规水驱采出水,能够较好地去除污水中的油类及悬浮污染物,但由于含聚污水的性质,对含聚污水的处理效果不甚理想,出水指标不能达到相关排放标准,油田污水现有的常规处理技术已不能满足含聚污水处理的要求。

聚合物对污水处理的影响主要有以下几方面:1、污水黏度增加,悬浮物沉降性变差;2、污水中胶体稳定性增大,油珠粒径变小,油水分离难度增加;3、聚合物吸附性较强,携带泥沙量增大;4、大量聚合物使污水B/C进一步降低,可生化性更差。

因此,在油田现行处理技术的基础上,针对含聚污水的特点,对工艺流程进行升级改造,满足含聚污水的处理要求,具有重要的意义。

发明内容

本发明的目的是根据油田含聚污水的特点,针对油田现有处理技术中的不足,在改造升级油田现行物理处理技术的基础上,同时引进高效的生物处理技术,提供一种工艺合理,处理效率高、工作稳定,符合国家污水排放标准的油田含聚污水处理方法。

本发明的技术方案如下:

一种改善油田含聚污水基质的生化处理方法,处理工艺单元包括破乳缓冲罐、pH调节池、气浮池、过滤器、水质缓冲罐、厌氧池、好氧池、沉淀池、深度处理装置、污泥浓缩池、脱水装置。

本发明的处理方法按以下步骤实现:

一种改善油田含聚污水基质的生化处理方法,其含聚污水首先投加破乳剂后进入破乳缓冲罐,进行破乳处理,破乳缓冲罐出水投加pH调节剂后,进入pH调节池,调节pH后进入气浮池进行气浮处理,在气浮池进口处设置有絮凝剂投加点;气浮池出水进入过滤器过滤后,再进入水质缓冲罐,投加复合生物营养剂,水质缓冲罐出水依次进入厌氧池和好氧池处理后,出水再经沉淀池进行泥水分离,沉淀池上清液达标后排放,沉淀池底部污泥一部分回流至厌氧池前端,剩余污泥及气浮产生浮渣进入污泥浓缩池经过浓缩后,再由脱水装置脱水处理。所述破乳剂为反向破乳剂,投加量为5-10mL/m3,反应时间不小于30min。

所述pH调节剂为氢氧化钠,调节污水pH值为7-9。

气浮采用加压溶气气浮,溶气压力0.2-0.4MPa,絮凝剂选择PAC和PAM。

过滤器采用多介质过滤,滤料可选择石英砂、核桃壳、无烟煤等两种及以上进行组合。

所述复合营养剂为生物肥、天然激素的多种组分的复合物质,投加量10-20g/m3。

在好氧池及厌氧池中投加微生物菌剂进行培养驯化,微生物菌剂为烃类及石油高效降解菌群,包括假单胞杆菌及芽孢杆菌,菌剂投加量为池中污水体积的1%—5%。

厌氧池及好氧池中均设置有弹性立体填料作为微生物载体,弹性立体填料装载体积为池容积的2/3。

厌氧池采用流化方式维持池中悬浮污泥浓度在5000-8000mg/L,污泥回流控制在比20-30%。

好氧池池中维持悬浮污泥浓度在2000-3000mg/L,池底设置可变微孔曝气装置,通过池底均匀布置的具有防堵功能和充氧性能的螺旋孔曝气软管进行曝气,控制气水比在15:1。

具体说明如下:

含聚污水首先投加破乳剂后进入破乳缓冲罐,进行破乳处理,破乳缓冲罐出水投加pH调节剂后,进入pH调节池,调节pH后进入气浮池进行气浮处理,去除悬浮物及油类等污染物,在气浮池进口处设置有絮凝剂投加点。气浮池出水进入过滤器过滤后,再进入水质缓冲罐,通过投加复合生物营养剂,调节污水的可生化性后,水质缓冲罐出水依次进入厌氧池和好氧池处理后,出水再经沉淀池进行泥水分离,沉淀池上清液进入深度处理装置,进一步 处理后排放,沉淀池底部污泥一部分回流至厌氧池前端,剩余污泥及气浮产生浮渣进入污泥浓缩池经过浓缩后,再由脱水装置脱水处理后外运。

本发明所述破乳剂为反向破乳剂,5-10mL/m3,投加点位于在破乳缓冲罐前部,投加破乳剂后的污水进入破乳缓冲罐内部进行混合反应,反应时间不小于30min。

本发明所述pH调节剂为氢氧化钠,投加量1-3mL/m3,投加点在破乳缓冲罐出口与pH调节池进口之间,在pH调节池内污水与pH调节剂充分混合,调节污水pH值为7-9。

本发明气浮采用加压溶气气浮,溶气装置可采用溶气泵或者空压机,溶气压力0.2-0.4MPa,絮凝剂选择PAC及PAM,PAC投加量10-30mg/L,PAM投加量2.5-5.0mg/L。

本发明过滤器采用多介质过滤,滤料可选择石英砂、核桃壳、无烟煤等两种及以上进行组合。

本发明设置水质缓冲罐收集气浮处理后污水,通过投加复合生物营养剂对气浮出水进行水质调节,以便于后续生物处理。所述复合生物营养剂为生物肥、天然激素等多种组分的复合物质,投加量10-20g/m3。

本发明生物处理采用厌氧—好氧串联处理工艺,在好氧池及厌氧池中投加微生物菌剂进行培养驯化,依靠微生物作用对污水中的各种污染物进行降解。所述微生物菌剂为烃类及石油高效降解菌群,包括假单胞杆菌及芽孢杆菌等,菌剂投加量为池中污水体积的1%—5%。

本发明厌氧池及好氧池中均设置有弹性立体填料作为微生物载体,弹性立体填料装载体积为池容积的2/3。

本发明厌氧池采用流化方式维持池中悬浮污泥浓度在5000-8000mg/L,污泥回流控制在比20-30%。

本发明好氧池池中维持悬浮污泥浓度在2000-3000mg/L,池底底设置可变微孔曝气装置,通过池底均匀布置的具有防堵功能和高充氧性能的螺旋孔曝气软管进行曝气,控制气水比在15:1。在曝气过程中弹性立体填料对气泡有多层次的切割能力,可以提高充氧效率,节约动力消耗。可变微孔曝气装置氧传递效率高、不易堵塞、造价低、便于维护管理。

本发明沉淀池采用辐流式沉淀池,底部污泥部分回流至厌氧池前端,剩余污泥排入污泥浓缩池。本发明污泥浓缩池采用重力浓缩池,可将沉淀池排放的剩余污泥浓缩到含水率95-97%。脱水装置采用带式压滤机,脱水后污泥含水率<80%后外运。

本发明深度处理装置的设置可根据二沉池出水水质情况和不同排放标准的要求,根据具体情况选择活性炭吸附、膜过滤、臭氧氧化等工艺的一种。

本发明相比于油田现行污水处理的工艺,来水→除油罐除油→浮选机→缓冲罐→粗过滤 →细过滤→回注或排放,主要有以下几方面特点:

1、针对含聚污水黏度大,胶体稳定性增加的特点,在处理工艺前端增设破乳缓冲罐,调节水质水量的同时,通过投加破乳剂,破坏水中胶体的稳定性,降低水的的黏度。

2、针对含聚污水悬浮物沉降性变差,油水分离难度增加的特点,气浮采用加压溶气气浮,与絮凝剂结合使用,强化悬浮物、油类、泥砂的去除效果。过滤器采用多介质过滤,能进一步实现对不同粒径颗粒悬浮物质的截留。

3、针对含油污水B/C低,可生化性差的特点,在厌氧池前设置水质缓冲罐,投加复合生物营养剂,调节含聚污水的水质,提高污水的可生化性。

4、针对现行含聚污水处理出水水质差、达标处理经济成本高的问题,引进高效生物处理技术,采用厌氧—好氧串联处理工艺,厌氧及好氧池内存在悬浮污泥和固着生物膜两种微生物群体,微生物含量高,处理高效、耐负荷冲击能力强、剩余污泥量少、处理效果好、运行成本低,实现油田含聚污水处理的达标外排。