申请日2016.01.29

公开(公告)日2016.05.04

IPC分类号F22B37/54; F22D11/00

摘要

本发明是有关于一种锅炉排污系统排污水回收利用的装置及其排污流程。所述装置包括:排污扩容器、第一排污管道泵和第二排污管道泵;而所述排污扩容器包括二次蒸汽出口、循环冷却水入口、人孔、排污水入口、液位计口、排污水出口、放净口。所述排污流程包括:打开二次蒸汽出口和关闭放净口,通入锅炉的排污水,通入循环冷却水,混合降温进入排污管道泵,送至循环水总管道,最后通过放净口把所述排污扩容器内的排污水全部排出。借由本发明的技术方案,能够减少排污水的损失,充分回收利用水资源,同时通过液位计来控制管道泵的启停,实现了自动化,使系统更加简单可靠,布置合理,便于维修和操作。

权利要求书

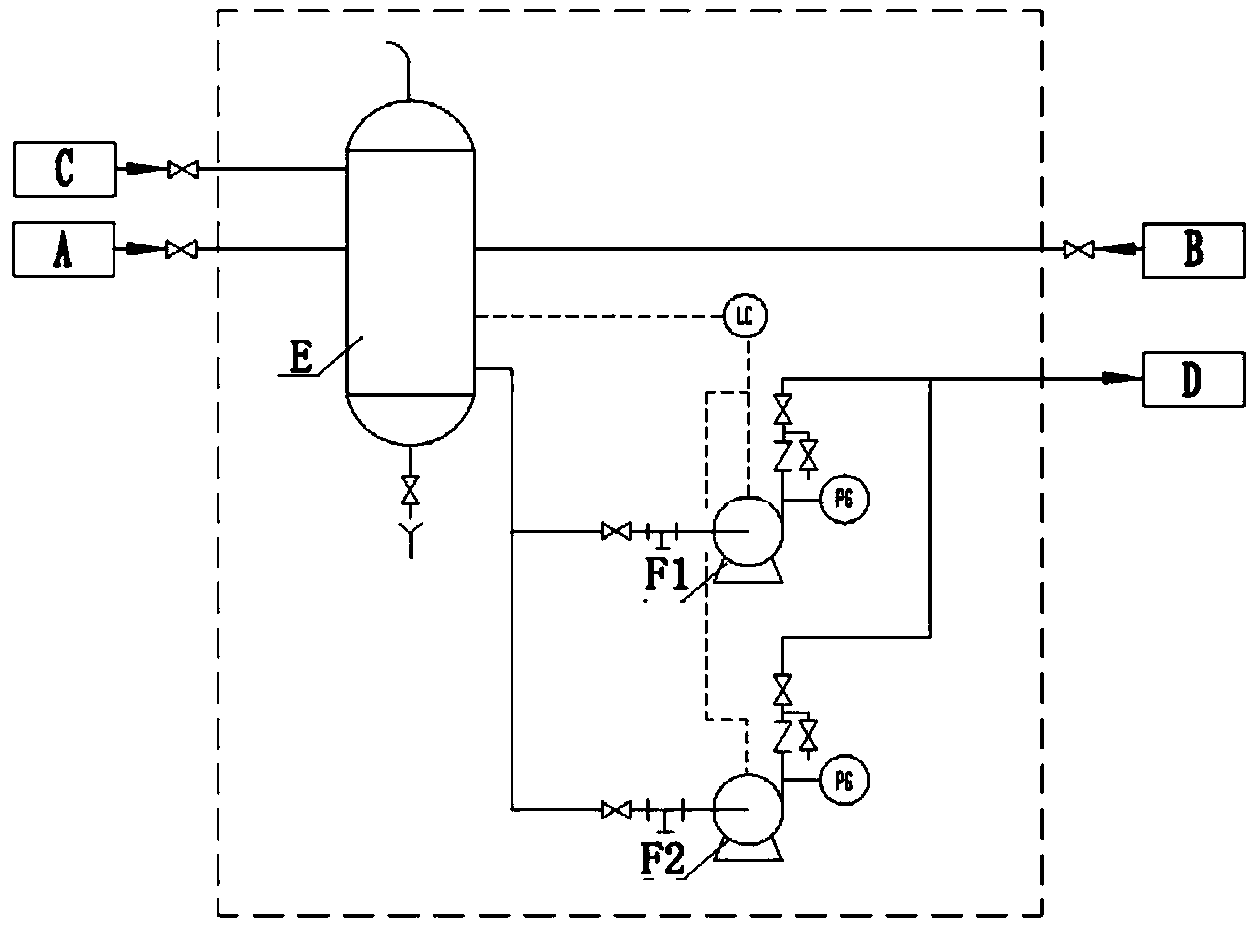

1.一种锅炉排污系统排污水回收利用的装置,其特征在于:所述装置与连续排污水管道(A)、定期排污水管道(B)、循环冷却水管道(C)、循环水总管道(D)连接;

所述装置包括:排污扩容器(E)、第一排污管道泵(F1)和第二排污管道泵(F2),其中所述第一排污管道泵(F1)和第二排污管道泵(F2)是并联关系,且所述第一排污管道泵(F1)和第二排污管道泵(F2)分别连接所述排污扩容器(E)和所述循环水总管道(D);

所述排污扩容器(E)包括二次蒸汽出口(1)、循环冷却水入口(2)、人孔(3)、排污水入口(4)、液位计口(5)、排污水出口(6)、放净口(7);

其中所述二次蒸汽出口(1)位于所述排污扩容器(E)的顶部,所述循环冷却水入口(2)位于所述排污扩容器(E)的上部,所述人孔(3)位于所述冷却水入口(2)的下方,所述排污水入口(4)位于所述排污扩容器(E)的中部,所述液位计口(5)位于所述排污扩容器(E)的中部,所述排污水出口(6)是弯管且位于所述所述排污扩容器(E)的下部,所述放净口(7)位于所述排污扩容器(E)的底部。

2.根据权利要求1所述的锅炉排污系统排污水回收利用的装置,其特征在于:所述排污水入口(4)包括第一排污水入口(41)和第二排污水入口(42),其中所述第一排污水入口(41)的方向与第二排污水入口(42)的方向相反。

3.根据权利要求1或2所述的锅炉排污系统排污水回收利用的装置,其特征在于:所述液位计口(5)包括液位计上部开口(51)和液位计下部开口(52),其中所述液位计上部开口(51)和液位计下部开口(52)位于所述排污扩容器(E)的同侧,且液位计上部开口(51)位于液位计下部开口(52)的上方。

4.根据权利要求3所述的锅炉排污系统排污水回收利用的装置,其特征在于:所述液位计口(5)安装有控制第一排污管道泵(F1)和第二排污管道泵(F2)的联锁。

5.一种如权利要求4所述的锅炉排污系统排污水回收利用的装置的排污流程,其特征在于包括以下步骤:

第一步,首先打开二次蒸汽出口(1)和关闭放净口(7),将来自连续排污扩容器或汽包的高温排污水从连续排污水管道(A)通过第一排污水入口(41)引入排污扩容器(E)内,将来自汽包的高温排污水从定期排污水管道(B)通过第二排污水入口(42)引入排污扩容器(E)内,在排污扩容器(E)中骤然减压产生的二次蒸汽通过二次蒸汽出口(1)排出;

第二步,将循环冷却水从循环冷却水管道(C)通过循环冷却水入口(2)引入排污扩容器(E)内;

第三步,上述第一步中进入排污扩容器(E)的高温排污水和上述第二步进入排污扩容器(E)的循环冷却水混合降温,通过管道进入第一排污管道泵(F1)和第二排污管道泵(F2);

第四步,通过液位计口(5)的联锁控制第一排污管道泵(F1)和第二液位计口(52)的启停,使得上述第三步混合后的排污水通过排污水出口(6)送至循环水总管道(D);

第五步,当把来自续排污水管道(A)的排污水和来自定期排污水管道(B)的排污水都全部排入所述排污扩容器(E)后,通过所述联锁的控制,第一排污管道泵(F1)和第二排污管道泵(F2)停止工作,最后通过放净口(7)把所述排污扩容器(E)内的排污水全部排出。

6.根据权利要求5所述的锅炉排污系统排污水回收利用的装置的排污流程,其特征在于:所述第三步中的混合降温后的温度是37℃~45℃。

7.根据权利要求6所述的锅炉排污系统排污水回收利用的装置的排污流程,其特征在于:所述温度最佳是40℃。

说明书

一种锅炉排污系统排污水回收利用的装置及其排污流程

技术领域

本发明涉及锅炉排污水系统,特别是涉及一种新型的锅炉排污系统排污水回收利用的装置及其排污流程。

背景技术

锅炉排污系统分为连续排污和定期排污。

连续排污水首先进入连续排污扩容器,在其中骤然降压产生二次蒸汽,送入低压蒸汽系统或直接进入除氧器,余下的排污水进入定期排污扩容器,最后直接排入排污冷却池。

一般连续排污量为锅炉蒸发量的2%~3%;定期排污视水质情况,每天2~3次,一次排污时间0.5~1min,瞬时排污量较大。按照蒸发量为100t/h的蒸汽锅炉计算,每小时大约排掉2~3t的炉水,最后在排污冷却池中引入新鲜水将排污水降温后排入全厂污水管网。

近年来,随着能源供需矛盾的日益紧张,节能、降耗、减排成为各企业发展的重要任务,因此采用先进的生产工艺,优化耗能的工艺流程,可以起到节能、降耗、减排的作用。

发明内容

本发明的目的是在提供一种锅炉排污系统排污水回收利用的装置及其排污流程,所有解决的技术问题是使其能够减少排污水的损失,充分回收利用水资源,起到节能、减排的目的。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种锅炉排污系统排污水回收利用的装置,所述装置与连续排污水管道(A)、定期排污水管道(B)、循环冷却水管道(C)、循环水总管道(D)连接;所述装置包括:排污扩容器(E)、第一排污管道泵(F1)和第二排污管道泵(F2),其中所述第一排污管道泵(F1)和第二排污管道泵(F2)是并联关系,且所述第一排污管道泵(F1)和第二排污管道泵(F2)分别连接所述排污扩容器(E)和所述循环水总管道(D);所述排污扩容器(E)包括二次蒸汽出口(1)、循环冷却水入口(2)、人孔(3)、排污水入口(4)、液位计口(5)、排污水出口(6)、放净口(7);其中所述二次蒸汽出口(1)位于所述排污扩容器(E)的顶部,所述循环冷却水入口(2)位于所述排污扩容器(E)的上部,所述人孔(3)位于所述冷却水入口(2)的下方,所述排污水入口(4)位于所述排污扩容器(E)的中部,所述液位计口(5)位于所述排污扩容器(E)的中部,所述排污水出口(6)是弯管且位于所述所述排污扩容器(E)的下部,所述放净口(7)位于所述排污扩容器(E)的底部。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

前述的锅炉排污系统排污水回收利用的装置,所述排污水入口(4)包括第一排污水入口(41)和第二排污水入口(42),其中所述第一排污水入口(41)的方向与第二排污水入口(42)的方向相反。

前述的锅炉排污系统排污水回收利用的装置,所述液位计口(5)包括液位计上部开口(51)和液位计下部开口(52),其中所述液位计上部开口(51)和液位计下部开口(52)位于所述排污扩容器(E)的同侧,且液位计上部开口(51)位于液位计下部开口(52)的上方。

前述的锅炉排污系统排污水回收利用的装置,所述液位计口(5)安装有控制第一排污管道泵(F1)和第二排污管道泵(F2)的联锁。

本发明的目的及解决其技术问题还采用以下技术方案来实现。依据本发明提出的一种如上述锅炉排污系统排污水回收利用的装置的排污流程,包括以下步骤:

第一步,首先打开二次蒸汽出口(1)和关闭放净口(7),将来自连续排污扩容器或汽包的排污水从连续排污水管道(A)通过第一排污水入口(41)引入排污扩容器(E)内,将来自汽包的排污水从定期排污水管道(B)通过第二排污水入口(42)引入排污扩容器(E)内;

第二步,将循环冷却水从循环冷却水管道(C)通过循环冷却水入口(2)引入排污扩容器(E)内;

第三步,上述第一步中进入排污扩容器(E)的排污水和上述第二步进入排污扩容器(E)的循环冷却水混合降温,通过管道进入第一排污管道泵(F1)和第二排污管道泵(F2),而在排污扩容器(E)中闪蒸出来的二次蒸汽通过二次蒸汽出口(1)排出;

第四步,通过液位计口(5)的联锁控制第一排污管道泵(F1)和第二排污管道泵(F2)的启停,使得上述第三步混合后的排污水通过排污水出口(6)送至循环水总管道(D);

第五步,当把来自续排污水管道(A)的排污水和来自定期排污水管道(B)的排污水都全部排入所述排污扩容器(E)后,通过所述联锁的控制,第一排污管道泵(F1)和第二排污管道泵(F2)停止工作,最后通过放净口(7)把所述排污扩容器(E)内的排污水全部排出。

锅炉的排污水送至循环水总管道(D),进入循环水系统,作为循环水系统的补水。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

所述第三步中的混合降温后的温度是37℃~45℃,最佳温度是40℃。

借由上述技术方案,本发明至少具有下列优点:本发明的装置简单可靠,布置合理,便于维修和操作,实现了自动化,同时能够减少排污水的损失,充分回收利用水资源,起到节能、减排的目的。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。