申请日2016.02.22

公开(公告)日2016.07.06

IPC分类号C02F9/10

摘要

本发明属于废水处理技术领域,具体涉及一种含油含盐废水的MVR处理装置,依次包括废水收集池、絮凝池、一体化平流气浮池、除油过滤器和MVR装置。本发明还提供了一种含油含盐废水的MVR处理方法。本发明的有益效果在于通过结合使用絮凝法、气浮法和MVR结晶工艺,同时改良了现有的絮凝剂配方,在较低成本下实现了良好的除油除盐效果;相比纯化学/生物处理,成本更加低廉,且处理速度较快,处理废水量高达20~100吨/小时。

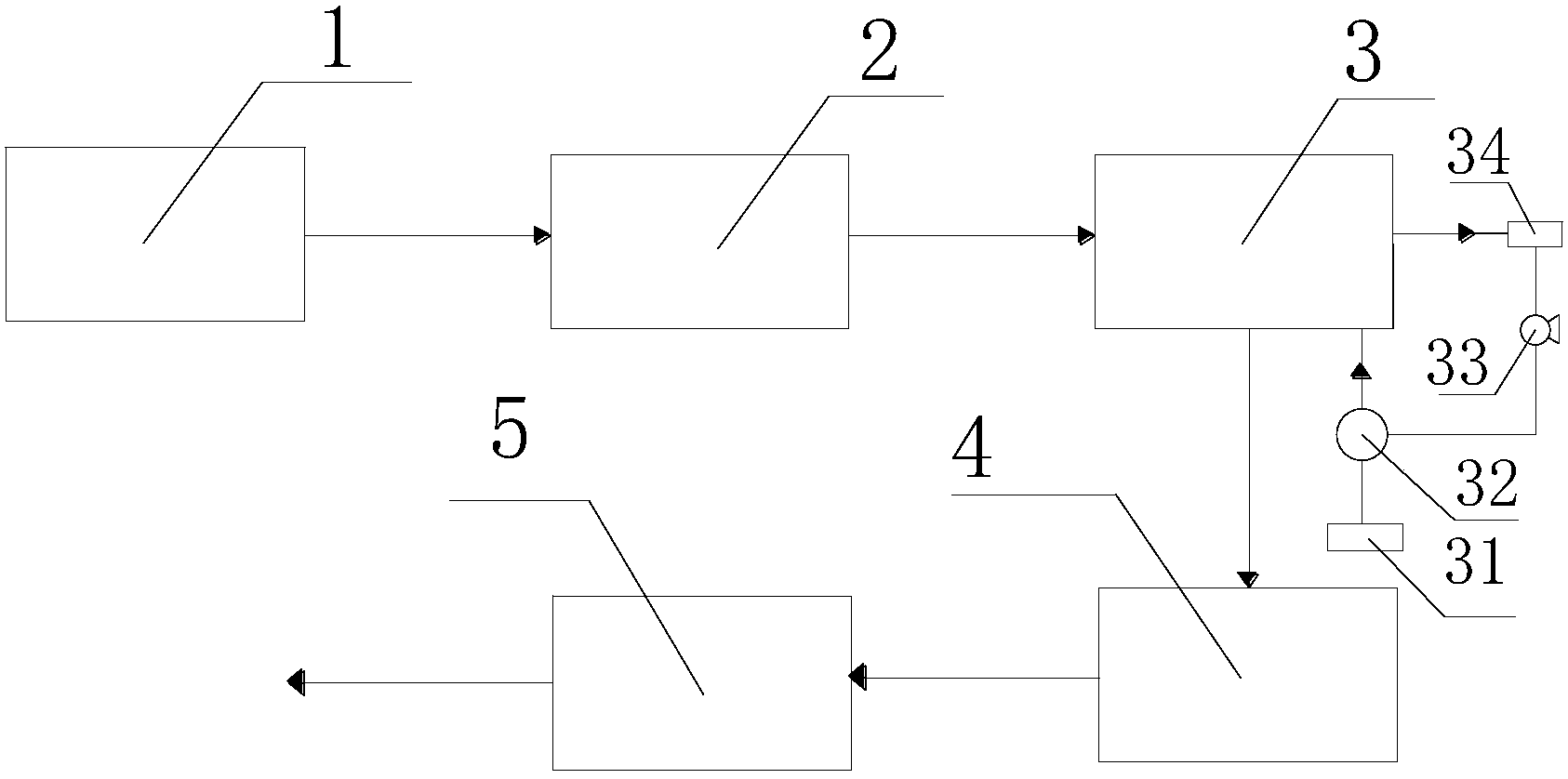

摘要附图

权利要求书

1.一种含油含盐废水的MVR处理装置,其特征在于依次包括废水收集池(1)、絮凝池(2)、一体化平流气浮池(3)、除油过滤器(4)和MVR装置(5);其中一体化平流气浮池(3)包括气浮池、空压机(31)、溶气罐(32)、溶气泵(33)、回流水箱(34)和刮渣机;

所述空压机(31)将空气压入溶气罐(32)中,溶气泵(33)将回流水箱(34)中的回流水泵入溶气罐(32)中,空气与回流水在溶气罐(32)中进行充分混合溶解,饱和溶气水通过管道输送到气浮池与废水相混合,水中的微小絮粒、微小油滴和微气泡相互碰撞粘附而上浮,浮至水面的絮粒和油滴由刮渣机收集排出,下层净水出流至除油过滤器,部分净水进入回流水箱(34);

所述MVR装置包括离心蒸汽压缩机(51)、连接在该离心蒸汽压缩机(51)两端口的换热器(52)和分离器(53)、PLC控制柜、强制循环泵(54)、预热器(55)和真空泵(56);所述换热器(52)和分离器(53)又同时相互连接;所述离心蒸汽压缩机(51)、换热器(52)、分离器(53)与PLC控制柜连接并均受之控制;所述预热器(55)与进料泵相连,所述进料泵将经脱油处理的废水压入预热器(55);所述预热器(55)又与离心蒸汽压缩机(51)的出口相连,预热器中(55)的热蒸汽将经脱油处理的废水预热至蒸发温度,再进入换热器(52),由热蒸汽加热,加热过的废水进入分离器(53),气水分离;气水分离后的废水形成过饱和盐溶液经离心除去析出的盐分,再由强制循环泵(54)压入换热器(52)内继续进行蒸发浓缩,形成循环。

2.如权利要求1所述的含油含盐废水的MVR处理装置,其特征在于所述絮凝池(2)中还包括加药系统和搅拌机。

3.如权利要求2所述的含油含盐废水的MVR处理装置,其特征在于所述加药系统包括计量泵、药剂储槽及其连接管路。

4.如权利要求2所述的含油含盐废水的MVR处理装置,其特征在于所述絮凝池(2)底部设有格栅网,可以除去絮凝生成的较大絮粒。

5.一种含油含盐废水的MVR处理方法,其特征在于,包括如下步骤:

a.废水首先在废水收集池(1)初步停留,在停留期间,大粒径油滴自然上浮,通过撇油带将表面浮油吸走,随后通过扬送泵将初步处理的含油废水送到絮凝池(2);

b.通过加药系统将絮凝剂加入絮凝池(2)中并充分搅拌;所述絮凝剂包括聚合氯化铝20~50份、聚合硫酸铁5~15份、硅酸钠0.1~1份、聚丙烯酰胺0.2~3份和氧化钙0.5~5份;充分絮凝后,将处理过的废水从絮凝池底部排出絮凝池(2),絮凝生成的较大絮粒被絮凝池(2)底部的格栅网滤过;

c.将经絮凝池(2)处理后的废水导入一体化平流气浮池(3),空压机(31)将空气压入溶气罐(32)中,溶气泵(33)将回流水箱(34)中的回流水泵入溶气罐(32)中,空气与回流水在溶气罐(32)中进行充分混合溶解,饱和溶气水通过管道输送到气浮池与废水相混合,水中的微小絮粒、残存的微小油滴和微气泡相互碰撞粘附而上浮,浮至水面的絮粒和油滴由刮渣机收集排出,下层净水出流至除油过滤器,部分净水进入回流水箱(34);

d.将经一体化平流气浮池(3)处理后的废水通过除油过滤增压泵导入除油过滤器(4)中,除去废水中小颗粒固体杂质和残余的油分;

e.将经除油过滤器(4)滤过的废水导入MVR装置(5)的预热器(55)中,所述预热器(55)中的热蒸汽将废水预热至蒸发温度,再进入换热器(52),由热蒸汽加热,加热过的废水进入分离器(53),气水分离;分离后的废水再由强制循环泵(54)压入换热器(52)内继续进行蒸发浓缩,形成循环。

6.如权利要求5所述的含油含盐废水的MVR处理方法,其特征在于所述絮凝剂的使用方法如下:将硅酸钠与蒸馏水配成浓度为5~10%的硅酸钠水溶液,然后边搅拌边向其中加入盐酸溶液,直至pH=2.2±0.5,得到聚硅酸;将聚硅酸、聚合氯化铝、聚合硫酸铁与蒸馏水充分混匀后放入加药系统的第一药剂储槽中;阳离子聚丙烯酰胺与蒸馏水充分混匀后放入加药系统的第二药剂储槽中;首先将氧化钙均匀的撒在絮凝池(2)中,搅拌均匀后开启第一药剂储槽,将聚硅酸、聚合氯化铝、聚合硫酸铁的水溶液加入絮凝池(2)中并搅拌;再开启第二药剂储槽,将阳离子聚丙烯酰胺水溶液加入絮凝池(2)中并搅拌。

说明书

一种含油含盐废水的MVR处理装置及其处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种含油含盐废水的MVR处理装置及其处理方法。

技术背景

随着社会的发展,油类逐渐侵入到水体,形成含油废水;含油废水来源广,主要来源于工业生产和人类生活。含油废水种类复杂,来源十分广泛,比如以轻碳氢化合物、重碳氢化合物、燃油、焦油、润滑油、脂肪为主要成分的含油废水来自石油开采、石油化工、钢铁、焦化以及机械工业,而以动植物油脂、蜡脂、磷脂和皂类为主要成分的含油废水来自粮油加工、肉类加工、食品与化妆品等轻工业以及餐饮业和居民生活。工业含油废水的量大,而且成分复杂,比如石油开采以及油品的加工、提炼和运输,机械制造中的轧钢水、冷却润滑液等,运输工业中的机车废水、铁路的洗油罐废水等。生活含油废水主要来源于食堂、饭店,相比如工业含油废水,量比较少。据有关资料表明,全世界每年至少有500~1000万吨油类物质通过各种途径进入水体,不仅造成了水资源的污染、油资源的浪费,油类污染物对环境生态和人体健康的危害也已引起人们极大的关注。

而现有技术下,对于含油废水的处理工艺中,有通过多级油水分离器的方法对含油废水进行处理的方法,该方法的主要技术特征如下所述:先进行一次油水分离,油水分离装置的出水进入加压溶气气浮池,再进行二次油水分离:气浮池的出水送入油水分离装置进行油水分离。此技术虽然能处理含油废水,但是其处理速度较慢,且处理周期较长,无法应对大批量的含油废水。

现有技术下还存在有采用气浮与膜技术结合对含油废水的深度处理工艺,该方法的主要技术特征如下所述:首先采用溶气气浮工艺处理废水,得到的产水再采用超滤膜处理系统及反渗透处理系统进行深度净化。此技术虽然也能处理含油废水,但是其针对的含油废水成分较为固定,一旦含油废水成分不稳定,如油类污染物质种类较分散的情况下,其处理能力大打折扣。

另外还存在有采用电絮凝、电气浮的办法除油和悬浮物、用臭氧超声强化氧化的方法降解有机物除去COD,从而解决含油废水的处理问题,使处理后的含油废水稳定达标。然而,上述的几种现有技术下的对于含油废水处理方法,却对于大批量,成分不稳定,以及来源呈间断性的含油废水处理具有很大的难度,费时费力,而且处理效率和效果均不理想。

发明内容

本发明的目的是:提供一种含油含盐废水的MVR处理装置。

实现本发明目的的技术方案是:一种含油含盐废水的MVR处理装置,依次包括废水收集池、絮凝池、一体化平流气浮池、除油过滤器和MVR装置;其中一体化平流气浮池包括气浮池、空压机、溶气罐、溶气泵、回流水箱和刮渣机;所述空压机将空气压入溶气罐中,溶气泵将回流水箱中的回流水泵入溶气罐中,空气与回流水在溶气罐中进行充分混合溶解,饱和溶气水通过管道输送到气浮池与废水相混合,水中的微小絮粒、微小油滴和微气泡相互碰撞粘附而上浮,浮至水面的絮粒和油滴由刮渣机收集排出,下层净水出流至除油过滤器,部分净水进入回流水箱;其中所述MVR装置包括离心蒸汽压缩机、连接在该压缩机两端口的换热器和分离器、PLC控制柜、强制循环泵、预热器和真空泵;所述换热器和分离器又同时相互连接;所述离心蒸汽压缩机、换热器、分离器与PLC控制柜连接并均受之控制;预热器与进料泵相连,所述进料泵将经脱油处理的废水压入预热器;所述预热器又与离心蒸汽压缩机出口相连,预热器中的热蒸汽将经脱油处理的废水预热至蒸发温度,再进入换热器,由热蒸汽加热,加热过的废水进入分离器,气水分离;气水分离后的废水形成过饱和盐溶液经离心除去析出的盐分,再由强制循环泵压入换热器内继续进行蒸发浓缩,形成循环。

优选的,所述絮凝池中还包括加药系统和搅拌机。

优选的,所述加药系统包括计量泵、药剂储槽及其连接管路。

优选的,所述絮凝池底部设有格栅网,可以除去絮凝生成的较大絮粒。

本发明的第二目的在于提供一种含油含盐废水的MVR处理方法,包括如下步骤:

a.废水首先在废水收集池初步停留,在停留期间,大粒径油滴自然上浮,通过撇油带将表面浮油吸走,随后通过扬送泵将初步处理的含油废水送到絮凝池;

b.通过加药系统将絮凝剂加入絮凝池中并充分搅拌;所述絮凝剂包括聚合氯化铝20~50份、聚合硫酸铁5~15份、硅酸钠0.1~1份、聚丙烯酰胺0.2~3份和氧化钙0.5~5份(以质量计);充分絮凝后,将处理过的废水从絮凝池底部排出絮凝池,絮凝生成的较大絮粒被絮凝池底部的格栅网滤过;

c.将经絮凝池处理后的废水导入一体化平流气浮池,空压机将空气压入溶气罐中,溶气泵将回流水箱中的回流水泵入溶气罐中,空气与回流水在溶气罐中进行充分混合溶解,饱和溶气水通过管道输送到气浮池与废水相混合,水中的微小絮粒、残存的微小油滴和微气泡相互碰撞粘附而上浮,浮至水面的絮粒和油滴由刮渣机收集排出,下层净水出流至除油过滤器,部分净水进入回流水箱;

d.将经一体化平流气浮池处理后的废水通过除油过滤增压泵导入除油过滤器中,除去废水中小颗粒固体杂质和残余的油分;

e.将经除油过滤器滤过的废水导入MVR装置的预热器中,预热器中的热蒸汽将经脱油处理的废水预热至蒸发温度,再进入换热器,由热蒸汽加热,加热过的废水进入分离器,气水分离;气水分离后的废水形成过饱和盐溶液经离心除去析出的盐分,再由强制循环泵压入换热器内继续进行蒸发浓缩,形成循环。

优选的,具体絮凝剂的使用方法如下:将硅酸钠与蒸馏水配成浓度为5~10%的硅酸钠水溶液,然后边搅拌边向其中加入盐酸溶液,直至pH=2.2±0.5,得到聚硅酸;将聚硅酸、聚合氯化铝、聚合硫酸铁与蒸馏水充分混匀后放入加药系统的第一药剂储槽中;阳离子聚丙烯酰胺与蒸馏水充分混匀后放入加药系统的第二药剂储槽中;首先将氧化钙均匀的撒在絮凝池中,搅拌均匀后开启第一药剂储槽,将聚硅酸、聚合氯化铝、聚合硫酸铁的水溶液加入絮凝池中并搅拌;再开启第二药剂储槽,将阳离子聚丙烯酰胺水溶液加入絮凝池中并搅拌。发明人发现,将一定比例的聚硅酸、聚合氯化铝、聚合硫酸铁作为混合无机絮凝剂,与阳离子聚丙烯酰胺结合使用,能够显著的提高去油效率;而添加的氧化钙则能调节废水的pH值至有利于絮凝的条件,且与水反应生成的氢氧化钙有利于形成的絮凝体变得粗大、密实,过滤去除率高,不会堵塞除油过滤器,增长了除油过滤器的更换周期。

本发明一种含油含盐废水的MVR处理装置和处理方法,其优点和积极效果在于:通过结合使用絮凝法、气浮法和MVR结晶工艺,同时改良了现有的絮凝剂配方,在较低成本下实现了良好的除油除盐效果;相比纯化学/生物处理,成本更加低廉,且处理速度较快,处理废水量高达20~100吨/小时。