申请日2016.02.26

公开(公告)日2016.07.27

IPC分类号C02F9/14; C02F103/36; C02F101/30

摘要

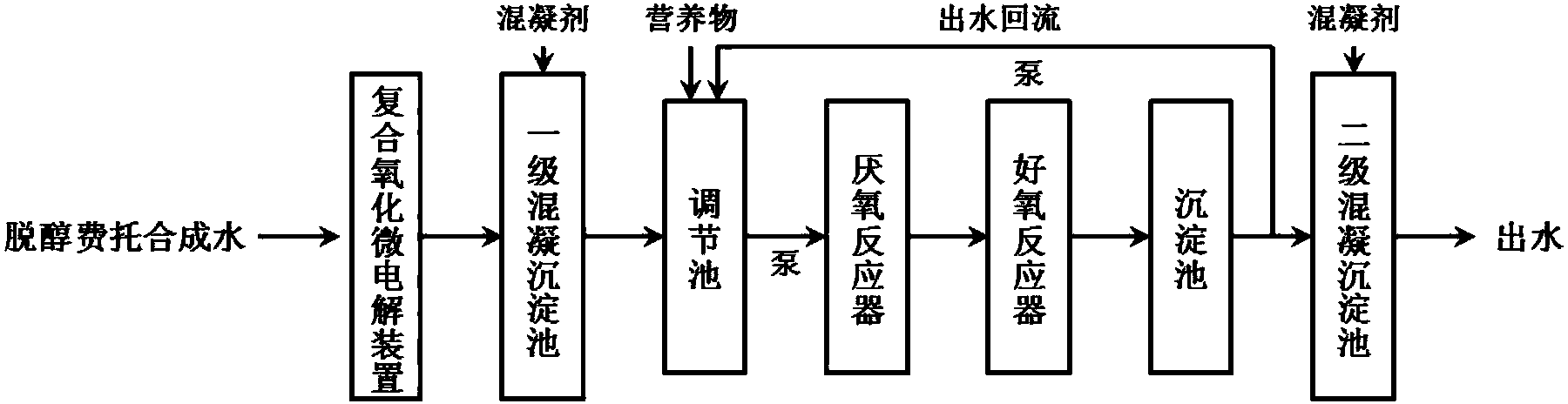

本实用新型公开了一种脱醇费托合成水处理系统。该系统包括:复合氧化微电解装置、一级混凝沉淀池、调节池、厌氧反应器、好氧反应器、沉淀池和二级混凝沉淀池;其中,所述复合氧化微电解装置连接所述一级混凝沉淀池,所述一级混凝沉淀池连接所述调节池,所述调节池连接所述厌氧反应器,所述厌氧反应器连接所述好氧反应器,所述好氧反应器连接所述沉淀池,所述沉淀池连接所述二级混凝沉淀池。本实用新型的系统结构合理有效,操作简单,高效经济地解决了脱醇费托合成水处理问题,通过铁碳微电解及高级氧化与生物处理技术的有机结合,使得脱醇费托合成水的处理无需额外投加碱剂调节pH,出水满足再生水用作工业用水水源的水质标准。

摘要附图

权利要求书

1.一种脱醇费托合成水处理系统,其特征在于,包括:复合氧化微电解装置、一级混凝沉淀池、调节池、厌氧反应器、好氧反应器、沉淀池和二级混凝沉淀池;其中,所述复合氧化微电解装置连接所述一级混凝沉淀池,所述一级混凝沉淀池连接所述调节池,所述调节池连接所述厌氧反应器,所述厌氧反应器连接所述好氧反应器,所述好氧反应器连接所述沉淀池,所述沉淀池连接所述二级混凝沉淀池。

2.根据权利要求1所述的脱醇费托合成水处理系统,其特征在于,所述复合氧化微电解装置包括微电解区、氧化区和沉淀区,在系统工作时,废水依次进入微电解区、氧化区和沉淀区。

3.根据权利要求1所述的脱醇费托合成水处理系统,其特征在于,所述微电解区采用多级折流式,包括3~6级水平方向串联的折流式微电解反应器,每级折流式微电解反应器中设置导流板,从而将反应器内部空间分为导流区和升流区,导流区和升流区在反应器内仅在底部连通,升流区中设置铁碳填料床,由承托层支撑;各级折流式微电解反应器之间通过设置在侧壁上的溢流口相连,使得上一级反应器出水能够自流进入下一级;最后一级折流式微电解反应器与氧化区通过溢流口相连,氧化区设置曝气装置;氧化区与沉淀区底部相连,沉淀区设置污泥斗;沉淀区顶部位置设置溢流堰,与出水管相连。

4.根据权利要求1所述的脱醇费托合成水处理系统,其特征在于,所述复合氧化微电解装置中的沉淀区的结构选自竖流式、平流式、辐流式、斜管式和斜板式中的任一种。

5.根据权利要求1所述的脱醇费托合成水处理系统,其特征在于,所述厌氧反应器选自上流式厌氧污泥床、厌氧膨胀颗粒床反应器、内循环厌氧反应器、完全混合式厌氧反应器、厌氧折流板反应器、厌氧生物滤池、复合式厌氧流化床和厌氧接触工艺中的任一种。

6.根据权利要求1所述的脱醇费托合成水处理系统,其特征在于,所述好氧反应器选自活性污泥法、曝气生物滤池、滴滤池、生物转盘、生物接触氧化、膜生物反应器和流化床反应器中的任一种。

7.根据权利要求1所述的脱醇费托合成水处理系统,其特征在于,所述沉淀池的结构选自竖流式、平流式、辐流式、斜管式或斜板式中的任一种。

说明书

一种脱醇费托合成水处理系统

技术领域

本实用新型涉及环境保护和废水处理及回用技术,具体涉及一种脱醇费托合成水处理系统。

背景技术

中国是一个富煤贫油少气缺水的国家,随着经济的高速增长、产业结构的迅速变化和人民生活水平的提高,带动了中国石油消费量的快速增长,年均增长率达到7.10%以上,而国内石油供应年增长率仅为3.41%,产需严重失衡。

煤制油也被称为煤炭液化,是一种以煤为原料生产液体燃料和化工原料的煤化工技术。该技术能够脱除煤中的硫等有害元素及矿物杂质,产品为洁净燃料。因此,煤制油技术的应用和推广在应对当今石油供需矛盾及贯彻节能减排政策中具有重大的环保意义和保障能源安全的战略意义。

目前我国的煤制油项目大体都分布在缺水的西部地区。而煤制油项目需要大量的水,1吨直接液化“煤制油”的耗水量约7吨,间接液化“煤制油”耗水量约12吨。因此类似企业大多面临水资源短缺的问题。

费托合成作为煤间接制油的重要工艺,其主要产物合成油产品由烷烃和烯烃构成,硫、氮含量极低,同时含有一定量的含氧化合物。在铁基费托合成反应中,水的产量一般是合成油产品的一倍多。

费托反应合成水主要含有油、醇、酸、醛、酮、酯等含氧化合物,经过相应的除油和脱醇后,未经加碱中和,形成以有机羧酸为主要特征污染物的酸性废水,本实用新型中称其为“脱醇费托合成水”,其pH较低,COD与BOD值仍旧很高,很难用常规方法处理。

实用新型内容

本实用新型的目的是为了解决上述技术问题,提供一种行之有效的可适应未经加碱中和脱醇费托合成水水质特点的处理系统。采用此处理系统可稳定高效降解废水中的有机污染物,引入物质少,出水指标可满足再生水用作工业用水水源的水质标准,投资和运行成本低,工艺简单,对环境友好。

为实现上述目的,本实用新型提供一种脱醇费托合成水处理系统,其包括:复合氧化微电解装置、一级混凝沉淀池、调节池、厌氧反应器、好氧反应器、沉淀池和二级混凝沉淀池;其中,所述复合氧化微电解装置连接所述一级混凝沉淀池,所述一级混凝沉淀池连接所述调节池,所述调节池连接所述厌氧反应器,所述厌氧反应器连接所述好氧反应器,所述好氧反应器连接所述沉淀池,所述沉淀池连接所述二级混凝沉淀池。

其中,优选地,所述复合氧化微电解装置包括微电解区、氧化区和沉淀区,在系统工作时,废水依次进入微电解区、氧化区和沉淀区。

更优选地,在所述复合氧化微电解装置中,所述微电解区采用多级折流式,包括3~6级水平方向串联的折流式微电解反应器,每级折流式微电解反应器中设置导流板,从而将反应器内部空间分为导流区和升流区,导流区和升流区在反应器内仅在底部连通,升流区流速控制在1.5~2.0m/h,升流区中设置铁碳填料床,由承托层支撑;各级折流式微电解反应器之间通过设置在侧壁上的溢流口相连,使得上一级反应器出水能够自流进入下一级;最后一级折流式微电解反应器与氧化区通过溢流口相连,氧化区设置曝气装置;氧化区与沉淀区底部相连,沉淀区设置污泥斗;沉淀区顶部位置设置溢流堰,与出水管相连。

优选地,所述复合氧化微电解装置中的沉淀区的结构选自竖流式、平流式、辐流式、斜管式和斜板式中的任一种。

优选地,所述厌氧反应器选自上流式厌氧污泥床、厌氧膨胀颗粒床反应器、内循环厌氧反应器、完全混合式厌氧反应器、厌氧折流板反应器、厌氧生物滤池、复合式厌氧流化床和厌氧接触工艺中的任一种。

优选地,所述好氧反应器选自活性污泥法、曝气生物滤池、滴滤池、生物转盘、生物接触氧化、膜生物反应器和流化床反应器中的任一种。

优选地,所述沉淀池的结构选自竖流式、平流式、辐流式、斜管式或斜板式中的任一种。

在实际应用中,利用上述脱醇费托合成水处理系统处理废水的方法,其包括如下步骤:

(1)将脱醇费托合成水在复合氧化微电解装置中进行预处理,得到预处理后的脱醇费托合成水;

(2)将所述的预处理后的脱醇费托合成水在一级混凝沉淀池中进行混凝沉淀处理,得到去除悬浮物的脱醇费托合成水;

(3)将所述的去除悬浮物的脱醇费托合成水与沉淀池出水在调节池中混合,调配废水的营养比,得到厌氧处理进水;

(4)将所述的厌氧处理进水在厌氧反应器中进行厌氧处理,得到厌氧处理出水;

(5)将所述的厌氧处理出水在好氧反应器中进行好氧处理,得到好氧处理出水;

(6)将所述的好氧处理出水在沉淀池中进行澄清沉淀,得到沉淀池出水;

(7)将所述的沉淀池出水在二级混凝沉淀池中进行混凝沉淀处理,得到最终出水。

步骤(1)为将脱醇费托合成水在复合氧化微电解装置中进行预处理,得到预处理后的脱醇费托合成水。

其中,所述的脱醇费托合成水为本领域常规的含义,即费托合成水经过脱油处理并在醇分离塔中进行脱醇处理后在塔底得到的合成废水,未经加碱中和;一般而言,其特征污染物为有机羧酸,其中COD浓度为8000~12000mg/L,最大可为15000mg/L,pH在3.0~4.0,总铁浓度在1000mg/L以内,石油类物质为100mg/L。

优选地,所述复合氧化微电解装置包括微电解区、氧化区和沉淀区,在系统工作时,废水依次进入微电解区、氧化区和沉淀区,总停留时间控制在4.5~6.0h。

优选地,所述的微电解区布置铁碳填料,所述填料的总体积占整个反应装置有效容积的50~60%。

作为更进一步优选,所述铁碳填料为复合填料,满足下列要求:比表面积≥1.2m2/g,堆积密度为1100~1300kg/m3,含铁量≥70%,物理强度≥1000kg/cm2,空隙率≥65%。

优选地,所述复合氧化微电解装置中的臭氧浓度为10~15mg/L。

优选地,所述复合氧化微电解装置中的曝气方式采用气泡式曝气或无泡式曝气。

步骤(2)为将所述的预处理后的脱醇费托合成水在一级混凝沉淀池中进行混凝沉淀处理,得到去除悬浮物的脱醇费托合成水。

其中,优选地,所述一级混凝沉淀池中采用的混凝剂选自聚丙烯酰胺、淀粉类衍生物、木质素类衍生物、甲壳素类衍生物、微生物混凝剂和复合型混凝剂中的一种或多种。

步骤(3)为将所述的去除悬浮物的脱醇费托合成水与沉淀池出水在调节池中混合,调配废水的营养比,得到厌氧处理进水。

其中,所述调配废水的营养比优选满足下述要求:使COD:N:P=300~500:5:1,微量元素含量为Zn=1.0~2.0mg/L、Mn=1.0~2.0mg/L、Mg=10.0~15.0mg/L、Co=0.5~1.0mg/L、Ni=0.5~1.0mg/L。

步骤(4)为将所述的厌氧处理进水在厌氧反应器中进行厌氧处理,得到厌氧处理出水。

其中,所述厌氧反应器中优选采用中温厌氧微生物,反应温度优选35~40℃。

厌氧处理水力停留时间优选为24~72h,使得厌氧处理出水的pH在7.0~7.5。

步骤(5)为将所述的厌氧处理出水在好氧反应器中进行好氧处理,得到好氧处理出水。

其中,所述好氧反应器的反应温度优选为15~35℃,停留时间优选12~24h。

步骤(6)为将所述的好氧处理出水在沉淀池中进行澄清沉淀,得到沉淀池出水。

其中,所述沉淀池出水部分回流至调节池,回流比为0~200%。

步骤(7)为将所述的沉淀池出水在二级混凝沉淀池中进行混凝沉淀处理,得到最终出水。

其中,所述二级混凝沉淀池中采用的混凝剂优选硫酸铝、三氯化铁、硫酸亚铁、聚合氯化铝、聚合硫酸铝、聚合硫酸铁、聚合氯化铁、聚硅酸金属盐、聚丙烯酰胺、淀粉类衍生物、木质素类衍生物、甲壳素类衍生物、微生物混凝剂和复合型混凝剂中的一种或多种。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

本实用新型取得了如下显著的进步:

(1)本实用新型的系统在处理污水时,在整个处理过程中无需另外投加碱类物质,较常规方法相比,节约碱剂投加量8kg/吨水以上,节省药剂费用20.00元/吨水以上,减少生化出水含盐量,避免后续零排放工艺,降低投资费用。

(2)本实用新型的最终出水满足《城市污水再生利用工业用水水质》(GB/T19923-2005)中再生水用作工业用水水源的水质标准,COD≤60mg/L,BOD≤10mg/L,氨氮≤10mg/L,总磷≤1mg/L,铁≤0.3mg/L,TDS≤1000mg/L,石油类≤1mg/L,pH在6.5~8.5。