申请日2016.02.29

公开(公告)日2016.07.27

IPC分类号C07D201/16; C07D233/10

摘要

本实用新型涉及一种提高己内酰胺产品质量及降低废水排放的碱洗装置,主要由碱液混合器、碱洗分离罐、水相出料泵、酰胺油出料泵、苯萃塔、苯萃碱液出料泵组成。本实用新型所述的粗酰胺油的碱洗新工艺装置,可预先有效去除粗酰胺油中的无机杂质达60%以上。在提高己内酰胺产品质量的同时,延长了离子交换的切换周期,降低脱盐水及再生剂使用量,同时大幅减少离交再生废水量。

摘要附图

权利要求书

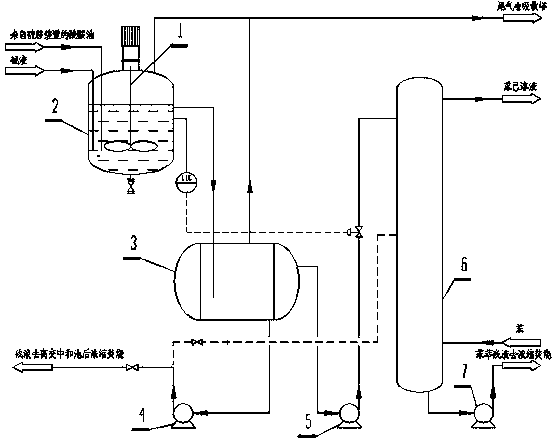

1.一种提高己内酰胺产品质量及降低废水排放的碱洗装置,其特征在于:主要由碱液混合器、碱洗分离罐(3)、水相出料泵(4)、酰胺油出料泵(5)、苯萃塔(6)、苯萃残液出料泵(7)组成;粗酰胺油进料管和碱液进料管与碱液混合器连接,碱洗分离罐(3)通过管道与碱液混合器连接,连接管道插入碱洗分离罐(3)下部,碱洗分离罐(3)上部与酰胺油出料泵(5)进口连接,酰胺油出料泵(5)进口与苯萃塔(6)上部连接,苯-己内酰胺溶液出料管线在苯萃塔(6)上部,高于酰胺油进料口,苯萃塔(6)底部与苯萃残液出料泵(7)进口连接,苯萃残液出料泵(7)出口与废液浓缩焚烧处理装置连接;碱洗分离罐(3)底部与水相出料泵(4)连接,水相出料泵(4)分别与苯萃塔(6)中部及中和池连接;碱洗分离罐(3)的尾气排放管与吸收塔连接。

2.根据权利要求1所述的提高己内酰胺产品质量及降低废水排放的碱洗装置,其特征在于:所述的碱液混合器是加碱搅拌罐(2),粗酰胺油进料管和碱液进料管插入加碱搅拌罐(2)的下部,加碱搅拌罐(2)装有搅拌器(1),碱洗分离罐(3)通过管道与加碱搅拌罐(2)上部连接,连接管道插入碱洗分离罐(3)下部,碱洗分离罐(3)上部与酰胺油出料泵(5)进口连接,酰胺油出料泵(5)进口与苯萃塔(6)上部连接,苯-己内酰胺溶液出料管线在苯萃塔(6)上部,高于酰胺油进料口,苯萃塔(6)底部与苯萃残液出料泵(7)进口连接,苯萃残液出料泵(7)出口与废液浓缩焚烧处理装置连接;碱洗分离罐(3)底部与水相出料泵(4)连接,水相出料泵(4)分别与苯萃塔(6)中部及中和池连接;加碱搅拌罐(2)及碱洗分离罐(3)的尾气排放管与吸收塔连接。

3.根据权利要求1所述的提高己内酰胺产品质量及降低废水排放的碱洗装置,其特征在于:所述的碱液混合器是静态混合器(8),酰胺油与碱液进料管与静态混合器(8)进口连接,静态混合器(8)出口碱洗分离罐(3)相连,连接管道插入碱洗分离罐(3)下部,碱洗分离罐(3)上部与酰胺油出料泵(5)进口连接,酰胺油出料泵(5)进口与苯萃塔(6)上部连接,苯-己内酰胺溶液出料管线在苯萃塔(6)上部、高于酰胺油进料口,苯萃塔(6)底部与苯萃残液出料泵(7)进口连接,苯萃残液出料泵(7)出口与废液浓缩焚烧处理装置连接;碱洗分离罐(3)底部与水相出料泵(4)连接,水相出料泵(4)分别与苯萃塔(6)中部及中和池连接;碱洗分离罐(3)的尾气排放管与吸收塔连接。

说明书

一种提高己内酰胺产品质量及降低废水排放的碱洗装置

技术领域

本实用新型属于己内酰胺生产精制技术领域,具体涉及一种提高己内酰胺产品质量同时降低污水排放的碱洗新装置。

背景技术

己内酰胺,学名ε-己内酰胺,分子式C6H11NO,分子量与熔点分别为113.16及69.3℃,是锦纶纤维、工程塑料及塑料薄膜的重要化工原料。

当前己内酰胺生产主要由合格的环己酮先经HPO法(羟胺法)或HAO法(氨肟化法)反应生成环己酮肟,后经烟酸引发,环己酮肟发生贝克曼重排反应而成;己内酰胺产品质量既受肟化、重排、中和等反应工艺制约,也受后续苯萃、反萃、水洗、汽提、离交、加氢、蒸发及蒸馏等精制工序影响。如何发明一种即可提高己内酰胺产品质量,又可有效降低公用工程消耗,同时还可减少污水排放的新工艺尤显十分必要。

目前国内外的己内酰胺生产工艺中的杂质主要是有机杂质与无机杂质,有机杂质通过苯萃、反萃、水洗、汽提、离交、加氢、蒸发及蒸馏等精制工序进行有效去除,无机杂质的去除通常设置两套离子交换系统,每套包含两个阴离子树脂交换塔和一个阳离子树脂交换塔,每套离子交换系统运行周期为4~7天,当一套运行时,另一套则再生备用;当肟化、重排、中和工艺出现较大波动或生产负荷提高至设计能力的120%以上时,其离子交换的运行周期则有可能下降至2~3天,为满足己内酰胺产品质量要求,只能采用高强度的离交反洗工艺实现,消耗大量的脱盐水及再生剂氢氧化钠与硝酸,同时排放出基本等量的反洗离交废水,不利于环境保护。

发明内容

本实用新型的目的在于:提供一种提高己内酰胺产品质量及降低废水排放的碱洗装置,通过对粗酰胺油的碱洗预先有效减少其中的无机杂质,提高己内酰胺产品的质量,延长离子交换再生周期,减少脱盐水及再生剂氢氧化钠与硝酸消耗,降低废水排放量,达到降耗减排、保护环境的目的。

本实用新型技术方案:

一种提高己内酰胺产品质量及降低废水排放的碱洗装置,主要由碱液混合器、碱洗分离罐3、水相出料泵4、酰胺油出料泵5、苯萃塔6、苯萃残液出料泵7组成;粗酰胺油进料管和碱液进料管与碱液混合器连接,碱洗分离罐3通过管道与碱液混合器连接,连接管道插入碱洗分离罐3下部,碱洗分离罐3上部与酰胺油出料泵5进口连接,酰胺油出料泵5进口与苯萃塔6上部连接,苯-己内酰胺溶液出料管线在苯萃塔6上部,高于酰胺油进料口,苯萃塔6底部与苯萃残液出料泵7进口连接,苯萃残液出料泵7出口与废液浓缩焚烧处理装置连接;碱洗分离罐3底部与水相出料泵4连接,水相出料泵4分别与苯萃塔6中部及中和池连接;碱洗分离罐3的尾气排放管与吸收塔连接。

本实用新型所述的碱液混合器是加碱搅拌罐2或静态混合器8。

本实用新型所述的碱液混合器是加碱搅拌罐2,粗酰胺油进料管与碱液进料管插入加碱搅拌罐2的下部,加碱搅拌罐2装有搅拌器1,碱洗分离罐3通过管道与加碱搅拌罐2上部连接,连接管道插入碱洗分离罐3下部,碱洗分离罐3上部与酰胺油出料泵5进口连接,酰胺油出料泵5进口与苯萃塔6上部连接,苯-己内酰胺溶液出料管线在苯萃塔6上部,高于酰胺油进料口,苯萃塔6底部与苯萃残液出料泵7进口连接,苯萃残液出料泵7出口与废液浓缩焚烧处理装置连接;碱洗分离罐3底部与水相出料泵4连接,水相出料泵4分别与苯萃塔中部和中和池连接;加碱搅拌罐2及碱洗分离罐3的尾气排放管与吸收塔连接。

本实用新型所述的碱液混合器是静态混合器8,酰胺油与碱液进料管与静态混合器8进口连接,静态混合器8出口碱洗分离罐3相连,连接管道插入碱洗分离罐3下部,碱洗分离罐3上部与酰胺油出料泵5进口连接,酰胺油出料泵5进口与苯萃塔6上部连接,苯-己内酰胺溶液出料管线在苯萃塔6上部,高于酰胺油进料口,苯萃塔6底部与苯萃残液出料泵7进口连接,苯萃残液出料泵7出口与废液浓缩焚烧处理装置连接;碱洗分离罐3底部与水相出料泵4连接,水相出料泵4分别与苯萃塔中部和中和池连接;碱洗分离罐3的尾气排放管与吸收塔连接。

在进入苯萃、反萃、离子交换等精制工序之前,粗酰胺油首先进行混合碱洗,有效去除其中的无机杂质,碱洗后的混合液在碱洗分离罐中静置,上层己内酰胺水溶液依次送入后续苯萃塔顶部进行苯萃处理,下层残液送至苯萃塔中部进料或离交中和池后浓缩焚烧或硫铵装置回收处理。

碱洗的目的是生成一种易于分离的无机钠离子体系,使酰胺油中的无机杂质先在碱洗工序或苯萃工序中得到有效去除,减轻离子交换的压力。

所述的粗酰胺油是环己酮肟经贝克曼重排后,在中和结晶工序分离粗酰胺油溶液,该酰胺油未经苯萃、反萃、水洗、离交等精制处理。

所述粗酰胺油中己内酰胺的质量含量在30%~75%之间,优先70%的粗酰胺油溶液。

所述碱洗的碱液为质量浓度4-60%的氢氧化钠溶液,其用量为每千克粗酰胺油2-50克。

所述的碱洗温度30-50℃之间进行,所述的碱洗压力为常压或加压。

所述的混合碱洗在搅拌下状态下或静态混合器中完成,优选搅拌。

所述的工艺流程包括加碱混合、碱洗分离、苯萃三种工序。

粗酰胺油碱洗新工艺主要由搅拌器(静态混合器)、搅拌罐、碱洗分离罐(静置罐)、泵、调节阀及管线组成,粗酰胺油及碱液由搅拌罐顶插至罐底进料,搅拌混合(或静态混合器中混合)反应后自流至碱洗分离罐进行静置,上层酰胺油由输送泵送至苯萃工序,此泵出口设调节阀控制搅拌罐液位,下层水相清液由输送泵送回至苯萃塔、或离交中和池或硫铵装置回收处理。

所述碱洗搅拌器的搅拌速率在50-350转/分,所述静置在碱洗分离罐中进行,所述搅拌罐与碱洗分离罐依次连接。

上述途径可自流完成,也可依据工艺装置具体情况由泵输送完成。

本实用新型的特点及效果

与现有工艺相比,本实用新型提供了一种对粗酰胺油的碱洗新工艺,可预先有效去除粗酰胺油中的无机杂质达60%以上,提高己内酰胺产品质量的同时,延长了离子交换的切换周期,单套离子交换的切换时间由5~7天延长至15~22天,有效降低了脱盐水使用量,水量降幅约为原有工艺的1/3~1/2,再生剂消耗也达到较大幅度的减少,其中氢氧化钠消耗量减少约1/5~1/3,硝酸消耗量约为原有工艺的1/3~1/2,离交再生废水量也相应减少了1/3~1/2。