申请日2016.03.23

公开(公告)日2016.07.20

IPC分类号C02F9/14; C02F101/30; C02F101/38; C02F101/16

摘要

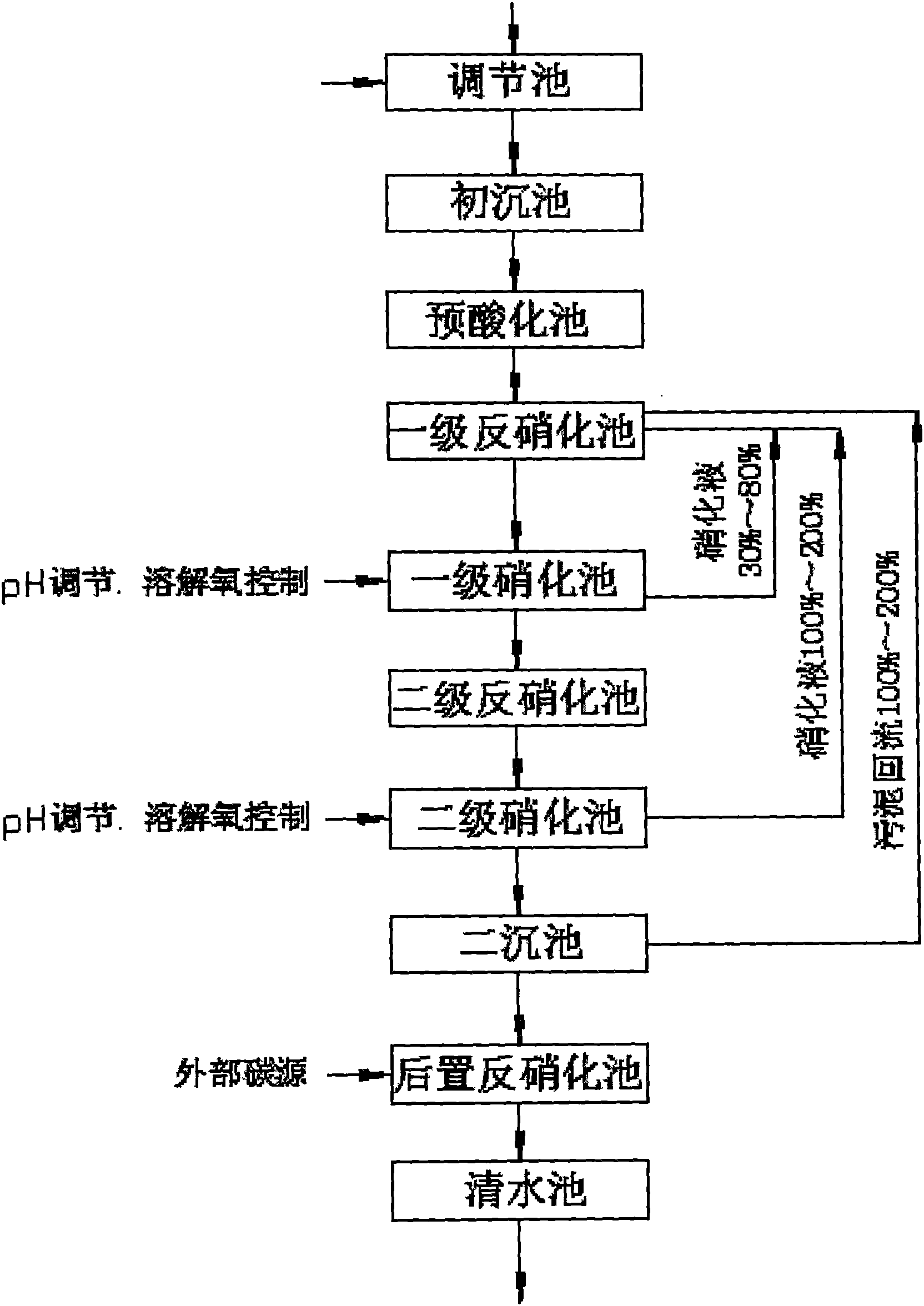

本发明提供了一种兼顾总氮的处理高浓度、低碳氮比污水的方法和设备,其方法包括:高浓度(NH4?N 500?1500mg/l)、低碳氮比(C/N<2)的废水原水或厌氧处理出水,经过预处理后进入一体化设备的二级短程硝化反硝化池进行同步除碳脱氮,实现氨氮去除达标;其次二级短程硝化反硝化池出水进入后置反硝化池,去除残余亚硝酸盐和硝酸盐,实现总氮去除达标。其设备包括:通过污水管线依次连接在一起的调节池(1)、初沉池(2)、预酸化池(3)、D1池(4)、N1池(5)、D2池(6)、N2池(7)、二沉池(8)、D3池(9)、清水池(10)、污泥池(11)。本专利可大大节省运行成本,可广泛应用于生化性较好的各种高氨氮浓度、低碳氮比污水,尤其适用于发酵类的食品、制药和化工工业污水。

摘要附图

权利要求书

1.一种兼顾总氮的处理高浓度、低碳氮比污水的方法,其特征在于,其工作步骤如下:

1)污水原水或厌氧处理出水首先进入调节池(1)均匀水质水量,设循环支路调节pH;

2)调节池(1)出水进入初沉池(2),去除部分悬浮物;

3)初沉池(2)的上清液进入预酸化池(3),含难降解有机物的废水在此进行预酸化以增加可生化性,此步可视废水的性质进行增减;

4)初沉池(2)的上清液或预酸化池出水进入D1池(4),为回流的硝化液反硝化提供碳源;

5)D1池(4)出水进入N1池(5),在好氧条件下,通过溶解氧和pH控制,使氨氮(NH4+-N)在亚硝化菌作用下发生短程硝化(又称半硝化)转变为亚硝氮(NO2--N),N1池(5)出水部分回流至D1池(4)进行反硝化;

6)N1池(5)出水进入D2池(6),N1池(5)未回流部分的亚硝氮在此进行反硝化,有机物和总氮浓度进一步降低;

7)D2池(6)出水进入N2池(7),在好氧条件下,通过溶解氧和pH控制,N1池(5)未处理完全的氨氮被转化为亚硝氮,N2池(7)出水全部回流至D1池(4),进行反硝化,N2池(7)实际出水氨氮达标,总氮大大降低,可能含有残余亚硝氮和硝氮;

8)N2池(7)出水进入二沉池(8)进行泥水分离,池底污泥回流至D1池(4)以维持系统的生物量;

9)二沉池(8)上清液进入D3池(9),在外部碳源参与下,剩余亚硝氮和硝氮被去除,总氮达标;

10)D3池(9)出水进入清水池(10)储存;

11)初沉池(2)、D1池(4)、N1池(5)、D2池(6)、N2池(7)、二沉池(8)、D3池(9)定期自动排泥,污泥收集于污泥池(11),定期外运;

12)本系统的池顶整体封闭,设臭气收集管路,经风机收集排入总臭气处理系统。

2.根据权利要求1所述的一种兼顾总氮的处理高浓度、低碳氮比污水的方法,其特征在于:

所述调节池(1)安装搅拌器,循环支路采用在线自动pH调节系统,药剂为NaOH;

所述初沉池(2)采用升流斜板式,不宜采用斜管式或蜂窝填料,以便于清理;

所述预酸化池(3)采用固定式填料,HRT 4~16h;

所述D1池(4)设搅拌器,HRT 3~12h;

所述N1池(5)采用溶氧仪自动控制变频风机,实现溶解氧范围为0.5-1mg/l,采用pH自动控制系统,控制pH在7.5~8,调节药剂为NaHCO3/NaOH,N1池采用弹性悬浮填料,直径约25mm。N1池HRT 12~48h,N1池硝化液回流比30%~80%;

所述D2池(6)设搅拌器,HRT 2~8h;

所述N2池(7)采用在线溶氧仪自动控制变频风机,实现溶解氧范围为0.5-1mg/l,采用pH自动控制系统,控制pH在7.5~8,调节药剂为NaHCO3/NaOH,N2池采用弹性悬浮填料,直径约25mm。N2池HRT 5~20h,N2池硝化液回流比100~200%;

所述二沉池(8)采用升流斜板式,不宜采用斜管式或蜂窝填料,以便于清理,二沉池污泥回流比100~200%;

所述D3池(9)采用生物滤池形式,填料为生物陶粒,HRT 1.5~6h。

3.一种兼顾总氮的处理高浓度、低碳氮比污水的设备,其特征在于,其设备包括:通过污水管线依次连接在一起的调节池(1)、初沉池(2)、预酸化池(3)、D1池(4)、N1池(5)、D2池(6)、N2池(7)、二沉池(8)、D3池(9)、清水池(10)、污泥池(11);

所述调节池(1)内设置有调节池搅拌器(12)和进水提升泵(13),所述D1池(4)内设置有D1池搅拌器(14),所述N1池(5)的一侧设置有N1池变频风机(15),所述D2池(6)内设置有D2池搅拌器(17),所述N2池(7)的一侧设置有N2池变频风机(18),所述D2池(6)和N2池(7)之间的污水管线上设置有自动加药系统(22);

所述调节池(1)、初沉池(2)、二沉池(8)、D3池(9)同时连接反冲洗系统(23);

所述N1池(5)下部还连接有一级硝化液回流泵(16),所述N2池(7)下部还连接有二级硝化液回流泵(19),所述一级硝化液回流泵(16)和二级硝化液回流泵(19)均同时连接初沉池(2);

所述初沉池(2)与D3池(9)之间设置有污泥回流泵(20);

所述清水池(10)与污泥池(11)之间设置有污泥泵(21)。

说明书

一种兼顾总氮的处理高浓度、低碳氮比污水的方法和设备

技术领域

本发明涉及一种工业污水生物处理系统和方法,尤其是一种兼顾总氮的处理高浓度、低碳氮比污水的方法和设备。

背景技术

食品、制药、石化等工业生产废水中含有较高浓度的有机物和氮污染物,排放到环境中将严重危害生态与人体健康。对于氮氧化物排放控制,现阶段我国普遍采用限制氨氮浓度的政策与标准。实际上,有机氮、亚硝氮及硝氮对水体富营养化的影响也极其不可忽视,发达国家早已采用总氮浓度作为氮污染物的衡量及限制排放指标。随着我国水污染形势日益严峻,国家标准对于污染物排放的种类及浓度限制也愈发严格。“十一五”期间,我国首次提出重点流域的总氮总量控制。2007年,江苏省率先出台地方性标准性文件,对太湖流域化工企业总氮排放浓度进行限制。2015年,“十三五”环保规划确定将针对重点行业实行总氮总量控制。而目前,国内绝大多数市政污水及工业污水处理厂仍停留在控制氨氮排放、无总氮控制或有总氮控制但不达标的水平上,升级改造迫在眉睫。

传统脱氮方法采用硝化反硝化及其组合工艺,硝化段耗氧,反硝化段有碳源需求。当应用于氨氮浓度较高(500-1500mg/l),而碳氮比却较低(C/N<4)的污水处理时,产生较大问题:(一)为使氨氮去除达标,高浓度意味着硝化段的高耗氧,运行成本大幅增加;(二)进水中碳源不足,为使总氮去除达标,硝化段需外加碳源,由此增加的药剂成本相当可观。针对以上问题,采用短程硝化反硝化工艺具有明显优势:(一)亚硝化将硝化控制在亚硝酸盐阶段,比完全硝化节省25%的耗氧和40%的碱度消耗;(二)亚硝酸盐反硝化比硝酸盐反硝化节省40%的COD需求,适用于C/N比为2~4的污水。氨氮浓度较高时,通过设计多级短程硝化反硝化,可实现不添加外部碳源使氨氮去除达标。但出水中仍可能含有剩余硝酸盐和亚硝酸盐,为使总氮达标,必须设置后置反硝化单元,总碳源需求仍比采用传统方法低得多。

短程硝化反硝化的工艺关键及难点在于硝化段亚硝化细菌的筛选富集,以实现亚硝酸盐积累。试验室研究已经给出一系列温度、pH、溶解氧、游离氨、污泥龄等因素的控制范围。实际工程中,可控参数主要是pH、溶解氧和污泥龄。从小型试验放大到实际工程应用,在保证高效的同时兼顾成本,构筑或设备设计与选型、工艺参数的控制与稳定、系统的快速启动与平稳运行仍是应用难点和研究热点。

发明内容

为解决上述问题,本发明提供了一种工作效率高、应用范围广的一种兼顾总氮的处理高浓度、低碳氮比污水的方法和设备。

本专利所述的一种兼顾总氮的处理高浓度、低碳氮比污水的方法和设备,其设备包括:通过污水管线依次连接在一起的调节池(1)、初沉池(2)、预酸化池(3)、D1池(4)、N1池(5)、D2池(6)、N2池(7)、二沉池(8)、D3池(9)、清水池(10)、污泥池(11)。

所述调节池(1)内设置有调节池搅拌器(12)和进水提升泵(13),所述D1池(4)内设置有D1池搅拌器(14),所述N1池(5)的一侧设置有N1池变频风机(15),所述D2池(6)内设置有D2池搅拌器(17),所述N2池(7)的一侧设置有N2池变频风机(18),所述D2池(6)和N2池(7)之间的污水管线上设置有自动加药系统(22)。

所述调节池(1)、初沉池(2)、二沉池(8)、D3池(9)同时连接反冲洗系统(23)。

所述N1池(5)下部还连接有一级硝化液回流泵(16),所述N2池(7)下部还连接有二级硝化液回流泵(19),所述一级硝化液回流泵(16)和二级硝化液回流泵(19)均同时连接初沉池(2)。

所述初沉池(2)与D3池(9)之间设置有污泥回流泵(20)。

所述清水池(10)与污泥池(11)之间设置有污泥泵(21)。

本专利的工作步骤如下:

1)污水原水或厌氧处理出水首先进入调节池(1)均匀水质水量,设循环支路调节pH;

2)调节池(1)出水进入初沉池(2),去除部分悬浮物;

3)初沉池(2)的上清液进入预酸化池(3),含难降解有机物的废水在此进行预酸化以增加可生化性,此步可视废水的性质进行增减;

4)初沉池(2)的上清液或预酸化池出水进入D1池(4),为回流的硝化液反硝化提供碳源;

5)D1池(4)出水进入N1池(5),在好氧条件下,通过溶解氧和pH控制,使氨氮(NH4+-N)在亚硝化菌作用下发生短程硝化(又称半硝化)转变为亚硝氮(NO2--N),N1池(5)出水部分回流至D1池(4)进行反硝化;

6)N1池(5)出水进入D2池(6),N1池(5)未回流部分的亚硝氮在此进行反硝化,有机物和总氮浓度进一步降低;

7)D2池(6)出水进入N2池(7),在好氧条件下,通过溶解氧和pH控制,N1池(5)未处理完全的氨氮被转化为亚硝氮,N2池(7)出水全部回流至D1池(4),进行反硝化。N2池(7)实际出水氨氮达标,总氮大大降低,可能含有残余亚硝氮和硝氮;

8)N2池(7)出水进入二沉池(8)进行泥水分离,池底污泥回流至D1池(4)以维持系统的生物量;

9)二沉池(8)上清液进入D3池(9),在外部碳源参与下,剩余亚硝氮和硝氮被去除,总氮达标;

10)D3池(9)出水进入清水池(10)储存。

11)初沉池(2)、D1池(4)、N1池(5)、D2池(6)、N2池(7)、二沉池(8)、D3池(9)定期自动排泥,污泥收集于污泥池(11),定期外运。

12)本系统的池顶整体封闭,设臭气收集管路,经风机收集排入总臭气处理系统。

进一步的:

所述调节池(1)安装搅拌器,循环支路采用在线自动pH调节系统,药剂为NaOH;

所述初沉池(2)采用升流斜板式,不宜采用斜管式或蜂窝填料,以便于清理;

所述预酸化池(3)采用固定式填料,HRT 4~16h;

所述D1池(4)设搅拌器,HRT 3~12h;

所述N1池(5)采用溶氧仪自动控制变频风机,实现溶解氧范围为0.5-1mg/l。采用pH自动控制系统,控制pH在7.5~8,调节药剂为NaHCO3/NaOH。N1池采用弹性悬浮填料,直径约25mm。N1池HRT 12~48h。N1池硝化液回流比30%~80%;

所述D2池(6)设搅拌器,HRT 2~8h;

所述N2池(7)采用在线溶氧仪自动控制变频风机,实现溶解氧范围为0.5-1mg/l。采用pH自动控制系统,控制pH在7.5~8,调节药剂为NaHCO3/NaOH。N2池采用弹性悬浮填料,直径约25mm。N2池HRT 5~20h。N2池硝化液回流比100~200%;

所述二沉池(8)采用升流斜板式,不宜采用斜管式或蜂窝填料,以便于清理。二沉池污泥回流比100~200%;

所述D3池(9)采用生物滤池形式,填料为生物陶粒,HRT 1.5~6h。

上述工作流程可概括如下:高浓度(NH4-N 500-1500mg/l)、低碳氮比(C/N<2)的废水原水或厌氧处理出水,经过预处理后进入一体化设备的二级短程硝化反硝化池进行同步除碳脱氮,实现氨氮去除达标;其次二级短程硝化反硝化池出水进入后置反硝化池,去除残余亚硝酸盐和硝酸盐,实现总氮去除达标

本专利具有以下优点与先进性:

1)与传统脱氮工艺相比,节省25%耗氧和40%碱度调节药剂消耗。通过优化的工艺设计,在满足氨氮达标的前提下,使二级短程硝化反硝化无需外加碳源,后置反硝化碳源消耗大大降低,同时设备占地缩小、结构紧凑,极大降低了建设和运行成本;

2)与单一的短程硝化反硝化工艺相比,采用多级短程硝化反硝化能满足高浓度氨氮的处理要求。前一级未回流反硝化的污水可直接进入下一级反硝化池,降低回流量,节省运行成本。通过回流比、HRT、SRT等设计,可实现无添加外部碳源使氨氮达标。采用后置反硝化确保了总氮达标。

本发明可广泛应用于生化性较好的各种高氨氮浓度、低碳氮比污水,尤其适用于发酵类的食品、制药和化工工业污水。