申请日2016.03.23

公开(公告)日2016.07.20

IPC分类号C02F3/34; C02F9/14

摘要

本发明涉及环境保护化工废水生化处理技术领域,特别涉及一种高密度生物增浓反应器及其用于高盐高氨氮有机化工废水的处理方法。一种高密度生物增浓反应器,该反应器主体为一箱体,箱体中部的空间装填微生物载体填料,微生物载体填料的上方为格栅板,微生物载体填料的底部由填料支撑网分隔,所述微生物载体填料由填料支撑网自上而下分隔成若干层,最底层的填料支撑网之下、箱体底部设置曝气系统。本发明提供的方法能提高微生物活性和数量的生物增浓反应器,通过增加反应器内的微生物量,解决高氨氮高盐有机化工废水用普通生化方法及装置难以实现达标排放,污染物超标等技术难题。

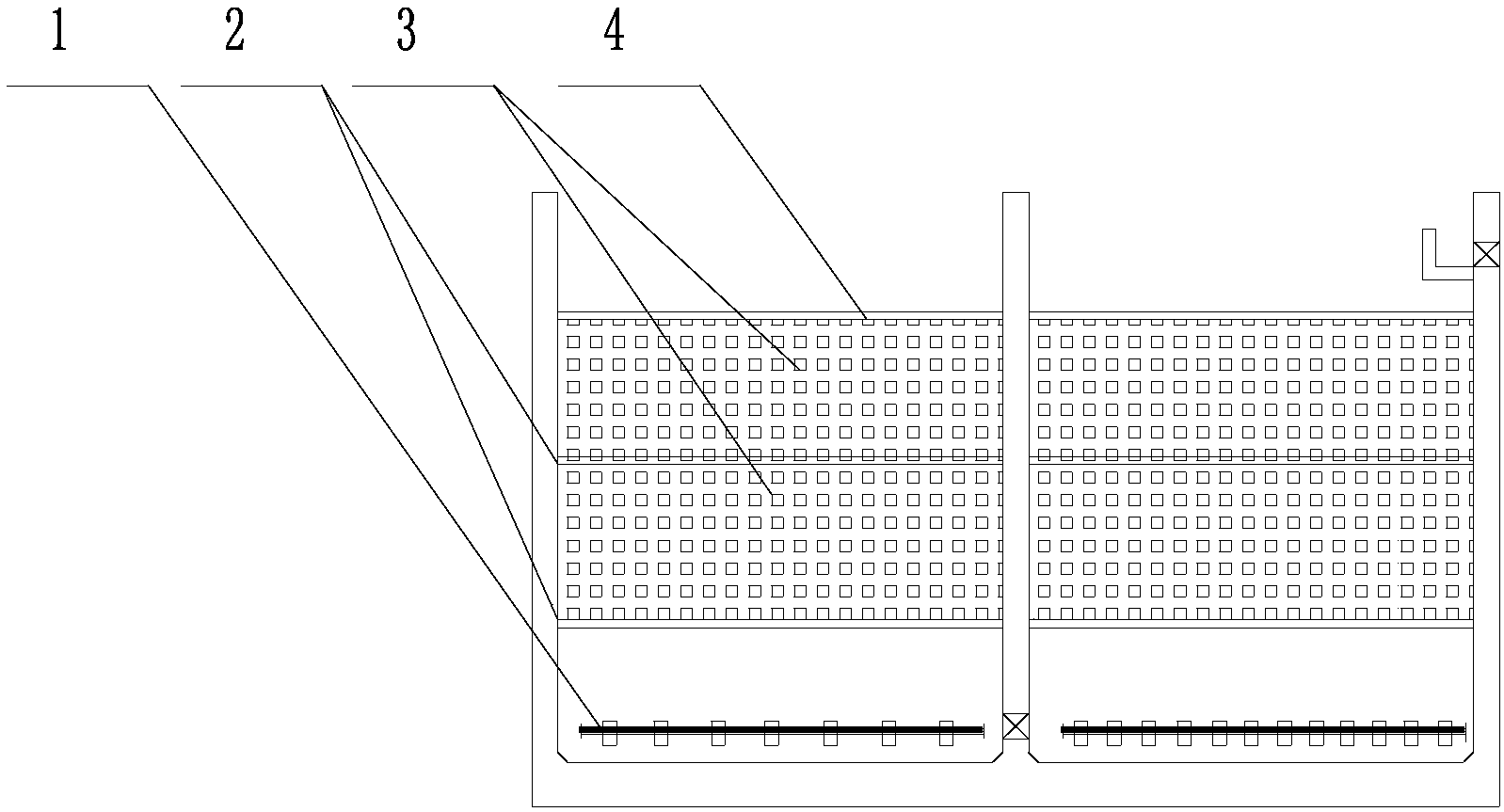

摘要附图

权利要求书

1.一种高密度生物增浓反应器,其特征在于:该反应器主体为一箱体,箱体中部的空间装填微生物载体填料,微生物载体填料的上方为格栅板,微生物载体填料的底部由填料支撑网分隔,所述微生物载体填料由填料支撑网自上而下分隔成若干层,最底层的填料支撑网之下、箱体底部设置曝气系统。

2.根据权利要求1所述的高密度生物增浓反应器,其特征在于:曝气系统由风机和与风机相连通的曝气管组成,曝气管设置斜向下45°开孔。

3.根据权利要求1所述的高密度生物增浓反应器,其特征在于:填料型号为NC100ppi,由亲水性聚氨酯材料制成,单个填料体积100~150cm3,填料比表面积20000~30000m2/m3,填充比为0.3~0.5。

4.一种高盐高氨氮有机化工废水处理方法,其特征在于该方法包括如下步骤:

(1)高盐高氨氮有机化工废水经过预处理后,进入调质池,补充适当生活污水进行营养配置;

(2)调质后的废水进入水解酸化池进行厌氧水解,控制该步骤的出水水质为:COD为1500~3000mg/L,B/C大于0.2,氨氮为120~350mg/L,盐度为4000~12000mg/L;

(3)步骤(2)的出水进入高密度生物增浓反应器进行悬浮态污泥和生物膜处理,采用曝气系统进行混合曝气,使得反应器内的微生物载体填料呈流化状态,培养时添加复合菌剂;

(4)步骤(3)的出水进入沉淀池沉淀,沉淀污泥按2:1~5:1的回流比回流至高密度生物增浓反应器内,上清液则达标排放。

5.根据权利要求4所述的处理方法,其特征在于:高密度生物增浓反应器运行初期投加活性污泥浓度800~2000mg/L废水,运行中期向反应器内投加复合菌剂,菌种型号为MKNC002,高密度生物增浓反应器稳定运行后,反应器内总污泥浓度为悬浮态污泥浓度与填料表面污泥浓度的综合,达10~20g/L。

6.根据权利要求4所述的处理方法,其特征在于:高密度生物增浓反应器内水力停留时间(HRT)为3~8h,污泥停留时间(SRT)为10~18d。

7.根据权利要求4所述的处理方法,其特征在于:所述复合菌剂投加比为0.2~1kg复合菌剂/每立方米废水;复合菌剂投加后停止进水1~2d,并补充葡萄糖800~1500mg/L每天,之后正常进水。

说明书

一种高密度生物增浓反应器及其用于高盐高氨氮有机化工废水的处理方法

技术领域

本发明涉及环境保护化工废水生化处理技术领域,特别涉及一种高密度生物增浓反应器及其用于高盐高氨氮有机化工废水的处理方法。

背景技术

随着我国化工行业的不断发展,化工废水的排放量越来越大,伴随的环境污染问题日渐加重,对于化工废水的排放标准也逐渐严格。由于化学产品及其制造工艺的不同,各类化工废水的差异性也较大,总体而言,难降解难处理的化工废水占到了大部分。在各种难处理的化工废水中,尤以高氨氮、高盐类的化工废水最为棘手,此类废水处理的难度远大于普通化工废水,通常以印染、制药行业为主。

目前处理该类废水的工艺主要有:AO法、厌氧+多级好氧、改进的活性污泥法、多效蒸发与膜处理法等等。但是,常规的生化处理工艺几乎无法使其达标排放《污水综合排放标准》。过高的氨氮及盐分都将对微生物形成抑制,限制其生长繁殖,污泥浓度难以上升,导致污染物去除率降低。利用多效蒸发工艺来浓缩盐分虽然能去除大部分的盐分,但是运行陈本与设备的维护成本过高。膜分离法的效果最好,但是同样建设成本高,需要经常的进行膜组件的清洗,处理该类废水膜的寿命会大大缩短,同时膜处理所带来的浓缩液处理难度更大。因此,急需一种经济简便、处理效果良好的设备或工艺来针对高盐高氨氮化工废水的处理问题。

发明内容

本发明旨在提供一种能提高微生物活性和数量的生物增浓反应器,通过增加反应器内的微生物量,解决高氨氮高盐有机化工废水用普通生化方法及装置难以实现达标排放,污染物超标等技术难题。

本发明还提供一种用于高盐高氨氮有机化工废水的处理方法。

本发明解决其技术问题所采用的技术方案是:

一种高密度生物增浓反应器,该反应器主体为一箱体,箱体中部的空间装填微生物载体填料,微生物载体填料的上方为格栅板,微生物载体填料的底部由填料支撑网分隔,所述微生物载体填料由填料支撑网自上而下分隔成若干层,最底层的填料支撑网之下、箱体底部设置曝气系统。

作为优选,曝气系统由风机和与风机相连通的曝气管组成,曝气管设置斜向下45°开孔,防止污泥堵塞曝气孔,曝气管的曝气量设置为反应器内溶解氧(DO)浓度为2.0~5.5mg/L,内部微生物载体填料呈充分流化状态。

作为优选,填料型号为NC100ppi,由亲水性聚氨酯材料制成,单个填料体积100~150cm3(形状不限),填料比表面积20000~30000m2/m3,填充比为0.3~0.5。填料最佳为50x50x50mm正方体。

一种高盐高氨氮有机化工废水处理方法,该方法包括如下步骤:

(1)高盐高氨氮有机化工废水经过预处理后,进入调质池,补充适当生活污水进行营养配置;预处理一般为微电解、芬顿等高级氧化处理,目的是降低生物毒性,提高生化性后。

(2)调质后的废水进入水解酸化池进行厌氧水解,进一步打断大分子物质,降低后续生物增浓反应器的负荷,控制该步骤的出水水质为:COD为1500~3000mg/L,B/C大于0.2,氨氮为120~350mg/L,盐度为4000~12000mg/L;

(3)步骤(2)的出水进入高密度生物增浓反应器进行悬浮态污泥和生物膜处理,采用曝气系统进行混合曝气,使得反应器内的微生物载体填料呈流化状态,培养时添加复合菌剂;经高密度生物增浓反应器处理后,废水出水水质COD<350mg/L,NH3-N<10mg/L;

(4)步骤(3)的出水进入沉淀池沉淀,沉淀污泥按2:1~5:1的回流比回流至高密度生物增浓反应器内,上清液则达标排放。

经过预处理(如微电解、芬顿等高级氧化处理)后的高盐高氨氮有机化工废水进入污水调质池,补充适当的生活污水进行营养配置,调质后的废水经水解酸化后进入高密度生物增浓反应器。反应器内含高浓度活性污泥,与悬浮填料,并有格栅板封住,内置曝气系统进行混合曝气,使得池内填料呈流化状态。通过一定时间的培养驯化,使填料表面形成生物膜,废水经悬浮态污泥和生物膜处理后至沉淀池沉淀,沉淀污泥按一定回流比回流,上清液则达标排放。

作为优选,高密度生物增浓反应器运行初期投加活性污泥浓度800~2000mg/L废水,运行中期向反应器内投加复合菌剂,菌种型号为MKNC002,高密度生物增浓反应器稳定运行后,反应器内总污泥浓度为悬浮态污泥浓度与填料表面污泥浓度的综合,达10~20g/L。

作为优选,高密度生物增浓反应器内水力停留时间(HRT)为3~8h,污泥停留时间(SRT)为10~18d。

作为优选,所述复合菌剂(购自煤科集团杭州环保研究院有限公司,型号MKNC002),包含了高效去除COD的芽孢杆菌、假单胞菌和酵母菌等好氧菌种,投加比为0.2~1kg复合菌剂/每立方米废水;复合菌剂投加后停止进水1~2d,并补充葡萄糖800~1500mg/L每天,之后正常进水。

本发明的处理方法具体如下:

高盐高氨氮有机化工废水进入高密度生物增浓反应器前,先经过多元氧化(芬顿等高级氧化)预处理后在调质池与生活污水进行调配,由于经过高级氧化处理以及生活污水的混合,调质后的水质的生物毒性将一定程度地降低,同时生活污水的供给为后续生化系统中的微生物提供的其生长必需的营养元素。

调质池内废水经提升泵打入水解酸化池内,在酸化池内停留2~4d,通过脉冲布水器保证酸化池内的污泥呈悬浮状态。通过池内的厌氧、兼性厌氧微生物的水解酸化作用,将废水中的大分子有机物水解为小分子的微生物易降解的物质,同时生产部分挥发性有机酸、短链醇等。酸化池出水流入高密度生物增浓反应器,经内部微生物消化降解后,泥水混合物流入沉淀池沉淀,沉淀的污泥按一定比例回流至高密度生物增浓反应器内,上清液则达标排放。

1.高密度生物增浓反应器的启动

水解酸化池出水为最终的高密度生物增浓反应器进水,进水COD为1500~3000mg/L,B/C大于0.2,氨氮为120~350mg/L,盐度为4000~12000mg/L。进水通过重力自流流入反应器内,反应器启动前期,需向内投加800~2000mg/L的活性污泥作为接种污泥。启动时,反应器内水力停留时间为12~24h,污泥全回流。反应器内装有悬浮生物填料,填料型号规格为NC100ppi,填充比0.3~0.5。底部布有曝气管,曝气孔开孔于曝气管斜下方45°,避免污泥堵塞,气源来自于风机,控制曝气使得反应器内溶解氧浓度(DO)在2.0~5.5mg/L,同时能使悬浮填料充分流化,增加填料与污泥、空气的接触。反应器的启动时间为10~20d,当反应器内总污泥浓度达3~5g/L时,视为启动完成。

2.反应器中期的菌种投加与定植

反应器启动完成后,为提高高盐高氨氮废水的处理效果,向内投加特定生物菌种(菌种型号MKNC002)。投加量为每方水0.2~1kg,投加方式为直接投加。投加后停止进水1~2d,并补充葡萄糖800~1500mg/L每天。之后正常进水,水力停留时间(HRT)为6~12h,污泥停留时间(SRT)为15~25d。污泥回流比调至3:1~5:1。

3.反应器的正式运行

当反应器内污泥总浓度达10~20g/L,填料内微生物浓度达6~12g/L时,视为反应器启动完成,开始正常运行。反应器内的悬浮态活性污泥与填料表面附着的生物膜及空隙内的污泥共同作用,悬浮态污泥通过好氧呼吸和自身繁殖分解去除有机污染物和氨氮,填料上的生物膜则在水中由外至内形成好氧、缺氧、厌氧区域,通过不同的微生物途径去除有机物和氨氮,同时兼有一部分的反硝化功能。此时水力停留时间(HRT)为3~8h,污泥停留时间(SRT)为10~18d,污泥回流比调至2:1~5:1。出水连续稳定,水质COD<350mg/L,NH3-N<10mg/L。

本发明的有益效果是:本发明针对高盐高氨氮有机化工废水污染物成份复杂、生化性差、难降解、毒性大的特点,提出生物增浓技术处理此类废水,并使该类废水达标排放。