申请日2016.03.26

公开(公告)日2016.08.17

IPC分类号C02F1/461

摘要

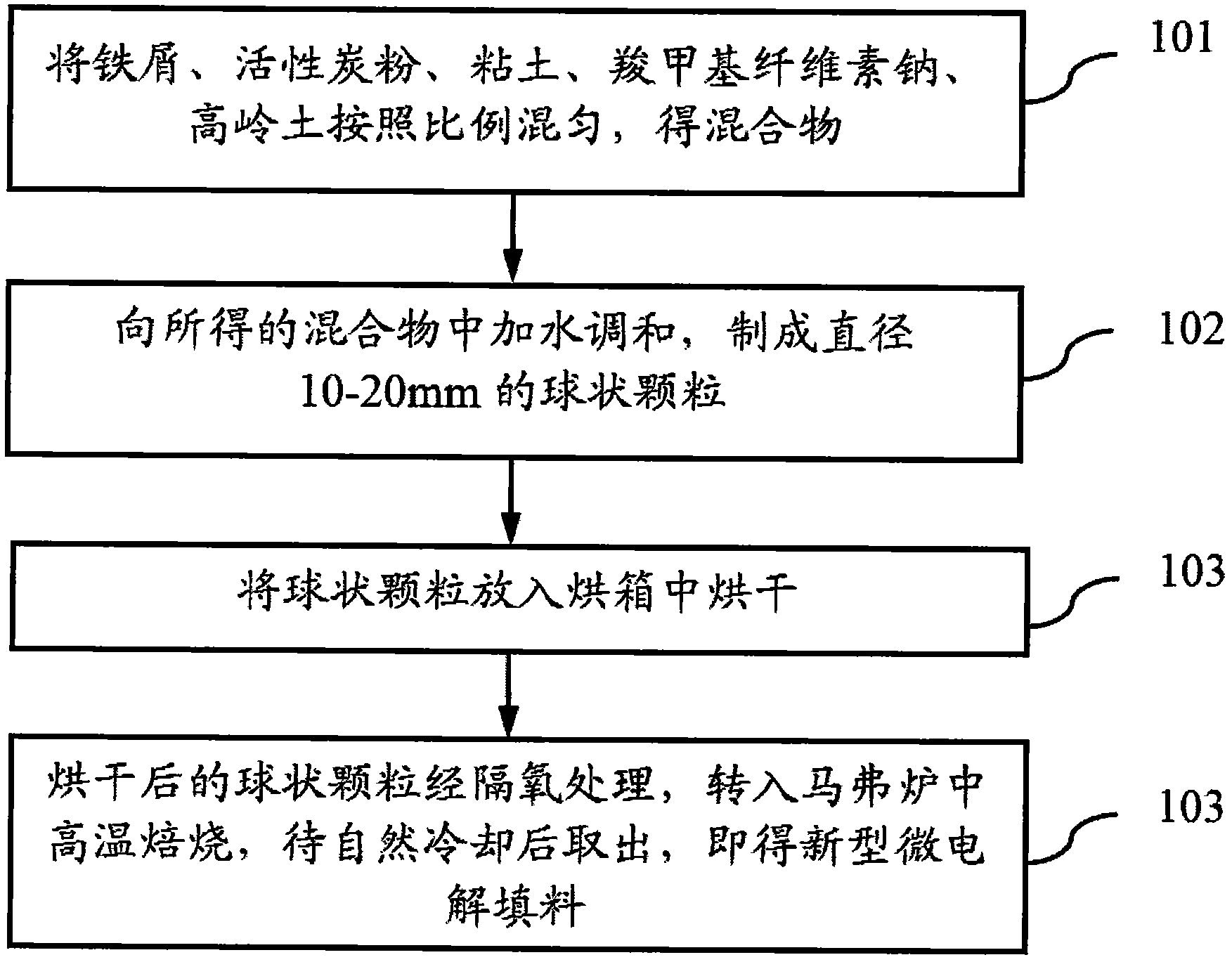

本发明公开了一种难降解废水处理用微电解填料,由以下重量百分比的原料组成:铁屑30~40%,活性炭粉30~40%,粘土20~40%,羧甲基纤维素钠0.2~0.6%,高岭土1.0~1.5%。其制备方法是(1)混料:将铁屑、活性炭粉、粘土、羧甲基纤维素钠、高岭土按照比例混匀,得混合物;(2)造粒:向所得的混合物中加水调和,制成球状颗粒;(3)烘干:将球状颗粒放入烘箱中烘干;(4)无氧焙烧:球状颗粒经隔氧处理,转入马弗炉中高温焙烧,待自然冷却后取出,即得。本发明能够很好的保持铁屑和活性炭粉的性质,能够在保证填料强度的同时,使填料具有较高的孔隙率和比表面积,可大幅降低废水COD,提高废水可生化性。

摘要附图

权利要求书

1.一种难降解废水处理用微电解填料,其特征在于,由以下重量百分比的原料组成:铁屑30~40%,活性炭粉30~40%,粘土20~40%,羧甲基纤维素钠0.2~0.6%,高岭土1.0~1.5%。

2.如权利要求1任一所述的一种难降解废水处理用微电解填料的制备方法,其特征在于,包括如下步骤:

(1)混料:将铁屑、活性炭粉、粘土、羧甲基纤维素钠、高岭土按照比例混匀,得混合物;

(2)造粒:向所得的混合物中加水调和,制成直径10-20mm的球状颗粒;其中加水调和时的含水率控制在9%-11%之间。

(3)烘干:将球状颗粒放入烘箱中烘干,其中的烘干温度为100~120°,烘干时间为20~40min;

(4)无氧焙烧:烘干后的球状颗粒经隔氧处理,转入马弗炉中高温焙烧,待自然冷却后取出,即得新型微电解填料,其中的焙烧温度为800~1200℃,焙烧时间为20~50min。

3.如权利要求2所述的铁屑,其特征在于,选取的铁屑经100目筛,粒径均小于0.15mm。

4.如权利要求2所述的活性炭粉,其特征在于,选取的活性炭粉平均孔径15~25A,比表面积600~2500m2/g。

5.如权利要求2所述的黏土,其特征在于,选取的黏土用破碎机破碎,过100目筛,粒径均小于0.15mm。

6.如权利要求2所述的制备方法,其特征在于,在步骤(4)中,焙烧以无氧焙烧方式进行,无氧焙烧的方法是在烘干后的颗粒表面铺一层细沙放入马弗炉进行焙烧。

说明书

一种难降解废水处理用微电解填料及其制备方法

技术领域

本发明涉及废水处理技术领域,具体涉及一种难降解废水处理用微电解填料,同时涉及该难降解废水处理用微电解填料的制备方法。

背景技术

微电解技术是目前预处理高浓度有机废水的一种技术,又称内电解技术。它是在电化学的基础上,发展形成的一种新的工艺,其原理是利用填充在废水中的微电解材料自身自发产生的微弱电流分解废水中污染物的,以达到降解有机污染物的目的。此工艺近几年被广泛的应用于印染、制药、石油化工等行业的废水处理,具有成本低廉、使用范围广、工艺简单、处理效果好等优点,尤其对于高盐度,高毒性、高以及色度较高的工业废水的处理较其他工艺具有更加明显的优势,同时可对氨氮的脱除具有很好的效果。其工作原理基于电化学、氧化-还原、物理吸附以及絮凝沉淀的共同作用对废水进行处理。

传统微电解填料往往为铁屑和焦炭粉(或木炭、刚玉石墨颗粒等含碳类物质)的简单混合物,按一定比例物理混合于箱体内,或者经过压制、低温烧结制作成填料,使用前要加酸碱活化,使用的过程中很容易钝化板结,又因为铁与炭是物理接触,之间很容易形成隔离层使微电解不能继续进行而失去作用,这导致了频繁地更换微电解材料,不但工作量大成本高还影响废水的处理效果和效率。另外,传统微电解材料表面积太小也使得废水处理需要很长的时间,增加了吨水投资成本,这都严重影响了微电解工艺的利用和推广。

发明内容

本发明的目的在于提供一种难降解废水处理用微电解填料,用以保证填料强度的同时,使填料具有较高的孔隙率和比表面积,能有效防止填料表面钝化及填料的板结,可大幅降低废水COD,提高废水可生化性。

本发明的另一目的是提供一种难降解废水处理用微电解填料的制备方法。

本发明是这样实现的,一种难降解废水处理用微电解填料,由以下重量百分比的原料组成:铁屑30~40%,活性炭粉30~40%,粘土20~40%,羧甲基纤维素钠0.2~0.6%,高岭土1.0~1.5%。

本发明采用的另一技术方案是,上述难降解废水处理用微电解填料的制备方法,包括如下步骤:

(1)混料:将铁屑、活性炭粉、粘土、羧甲基纤维素钠、高岭土按照比例混匀,得混合物;

(2)造粒:向所得的混合物中加水调和,制成直径10-20mm的球状颗粒;其中加水调和时的含水率控制在9%-11%之间。

(3)烘干:将球状颗粒放入烘箱中烘干,其中的烘干温度为100~120°,烘干时间为20~40min;

(4)无氧焙烧:烘干后的球状颗粒经隔氧处理,转入马弗炉中高温焙烧,待自然冷却后取出,即得新型微电解填料,其中的焙烧温度为800~1200℃,焙烧时间为20~50min。

优选地,在步骤(1)中,选取的铁屑经100目筛,粒径均小于0.15mm。

优选地,在步骤(1)中,选取的活性炭粉平均孔径15~25A,比表面积600~2500m2/g。

优选地,在步骤(1)中,选取的黏土用破碎机破碎,过100目筛,粒径均小于0.15mm。

优选地,在步骤(4)中,焙烧以无氧焙烧方式进行,无氧焙烧的方法是在烘干后的颗粒表面铺一层细沙放入马弗炉进行焙烧。

相对于现有技术,本发明的有益效果如下:

本发明制备得到的难降解废水处理用微电解填料,采用的原料铁屑来源广泛,造价低廉,采用的添加剂羧甲基纤维素钠具有粘合、增稠、增强、乳化、保水、悬浮等作用,采用的添加剂高岭土具有可塑性、烧结性、干燥性等特点,使得本发明制备的微电解填料能够很好的保持原有铁粉和活性炭粉的性质,并且能够在保证填料强度的同时,使填料具有较高的孔隙率和比表面积,能有效防止填料表面钝化及填料的板结,从而在废水处理时,填料与废水接触时形成数量更多的微电池,微电解反应的速度也就越快,对废水的处理效果也就越好,可大幅降低废水COD,提高废水可生化性。