申请日2016.03.26

公开(公告)日2016.07.27

IPC分类号C02F3/30; C02F101/16

摘要

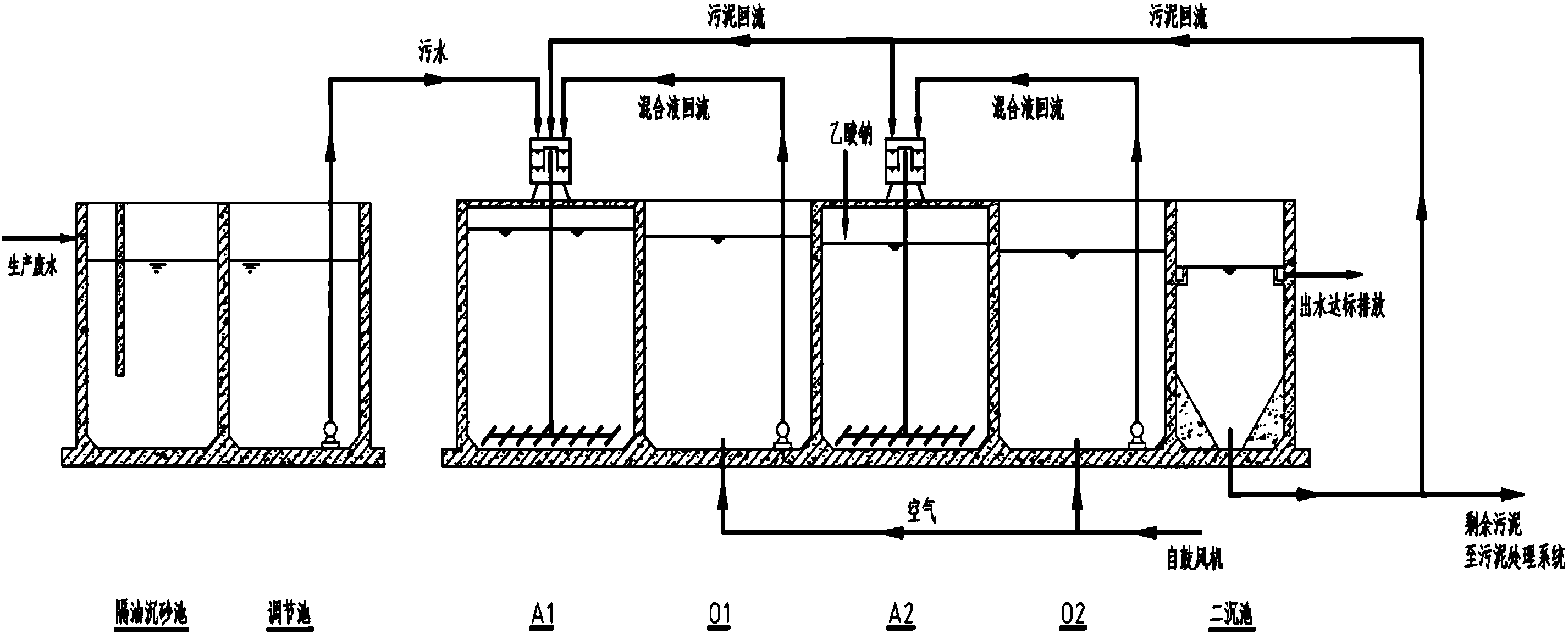

本发明公开了一种合成氨工业废水脱氮的方法,采用两级A/O组合工艺,并在所述A2池投加乙酸钠作为外加碳源。本发明在传统A1/O1工艺基础上依次后置A2、O2,形成两级A/O组合工艺,并通过控制不同的污泥回流比和硝化液回流比进行生物脱氮,氨氮和总氮去除率可以达到90%以上,大大高于传统一级A/O工艺。在A2池投加乙酸钠代替其它外加碳源,利用乙酸钠水解显碱性的化学性质,在补充碳源的同时可补充硝化过程所需碱度。既保证了脱氮所需反应条件,同时大大降低了运行成本。

摘要附图

权利要求书

1.一种合成氨工业废水脱氮的方法,其特征在于:采用两级A/O组合工艺,并在所述A2池投加乙酸钠作为外加碳源。

2.根据权利要求1所述的合成氨工业废水脱氮的方法,其特征在于:所述方法中依次采用了隔油沉砂池、调节池、A1池、O1池、A2池、O2池和二沉池。

3.根据权利要求2所述的合成氨工业废水脱氮的方法,其特征在于:包括以下各步骤:

(1)含氨废水依次通过所述隔油沉砂池和所述调节池进行预处理;

(2)预处理出水、二沉淀池大部分回流污泥和O1池回流的混合液进入所述A1池,在缺氧环境下,反硝化细菌利用原水中的碳源,将硝化液中的部分硝态氮转化为N2除去;

(3)A1池出水进入O1池,向废水中通入空气,并维持合适的碱度,在硝化细菌的作用下,氨氮通过硝化转变为NO3-和NO2-;

(4)O1池出水进入A2池,在缺氧条件下,向所述A2池中投加乙酸钠作为外加碳源,与O2回流的混合液及二沉池回流污泥在此进行混合反应,剩余的硝态氮被反硝化菌转化为N2除去;

(5)A2池出水进入O2池,在好氧条件下,废水中剩余氨氮进一步硝化,残留的碳源被氧化分解;

(6)O2池出水进入二沉池进行泥水分离,沉降污泥大部分回流至A1池,其余部分回流至A2池,剩余污泥脱水外运,上清液达标排放。

4.根据权利要求3所述的合成氨工业废水脱氮的方法,其特征在于:步骤(3)中,废水在所述A1池中停留时间为5~6h,溶解氧小于0.3mg/L,所述回流污泥占所述二沉池回流污泥总量的2/3,所述A1池采用脉冲布水器进行泥水混合物的均匀分布和混合搅拌。

5.根据权利要求4所述的合成氨工业废水脱氮的方法,其特征在于:所述脉冲布水器包括脉冲发生装置和穿孔布水管,脉冲发生装置在10~15秒内将3-5分钟内进入所述脉冲布水器的泥水混合物通过穿孔布水管均匀地分布于池底,布水管孔眼直径为20-25mm,孔眼流速为2-3m/s。

6.根据权利要求5所述的合成氨工业废水脱氮的方法,其特征在于:步骤(4)中,废水在所述O1池中停留时间为12~18h,溶解氧为3~4mg/L,废水中碱度以CaCO3计不小于70mg/L,所述O1池的硝化混合液回流至A1,进行反硝化,混合液回流比控制在400%~500%。

7.根据权利要求6所述的合成氨工业废水脱氮的方法,其特征在于:步骤(5)中,废水在所述A2池中停留时间为2~3h,溶解氧小于0.3mg/L,所述回流污泥占所述二沉池回流污泥总量的1/3,所述A2池采用脉冲布水器进行混合液的均匀分布和泥水混合搅拌,所述乙酸钠投加量按如下计算:乙酸钠(mg/L)=(4-CBOD5/CN)×CN/η;

其中CBOD为进水BOD5,CN为进水硝酸盐氮浓度,η为乙酸钠BOD当量,即η=0.52mgBOD/mg乙酸钠。

8.根据权利要求7所述的合成氨工业废水脱氮的方法,其特征在于:所述脉冲布水器包括脉冲发生装置和穿孔布水管,脉冲发生装置在10~15秒内将3-5分钟内进入所述脉冲布水器的泥水混合物通过穿孔布水管均匀地分布于池底,布水管孔眼直径为20-25mm,孔眼流速为2-3m/s。

9.根据权利要求7所述的合成氨工业废水脱氮的方法,其特征在于:步骤(5)中,废水在所述O2池中停留时间为8~10h,溶解氧为3~4mg/L,废水中剩余碱度以CaCO3计不小于70mg/L,所述O2池的硝化混合液回流至A2池,进行反硝化,混合液回流比控制在200%~300%之间。

10.根据权利要求9所述的合成氨工业废水脱氮的方法,其特征在于:步骤(6)中,将所述二沉池沉降污泥部分回流至A1池、A2池,污泥回流比为100%~120%,其中2/3回流至所述A1池,1/3回流至A2池。

说明书

一种合成氨工业废水脱氮的方法

技术领域

本发明涉及一种合成氨工业废水脱氮的方法,属于环保技术领域。

背景技术

氨氮是导致水体富营养化的因素之一。据统计,我国化工企业氨氮排放量在全国工业行业中位居第一,其中合成氨工业的氨氮排放量占到了50%左右。氨氮污染加剧,过量的氨氮使得水体中的溶解氧不断下降,加重水体富营养化。合成氨工业的水污染问题日益突出,成为制约我国合成氨工业可持续发展的重要因素。

合成氨生产过程中的废水含有较高浓度的氨、甲醇、石油类及其他污染物。成熟的处理技术是采用汽提法脱氮,去除率为96%左右,其余污染物采用离子交换法进行处理后作为锅炉给水。该技术的不足之处是蒸汽消耗增加运行成本,处理后的氨氮回收利用价值不高。传统的A/O法生物脱氮工艺是指在好氧条件下,通过好氧硝化菌作用,将废水中的氨氮氧化为亚硝酸盐或硝酸盐,然后在缺氧条件下,利用反硝化菌将亚硝酸盐和硝酸盐还原为氮气,氮气自废水中逸出,从而达到脱氮目的。该方法可去除多种含氮化合物,总氮去除率可达70%-80%,二次污染较小且比较经济。A/O法生物脱氮工艺将缺氧段前置,通过回流控制返回至缺氧池,形成内循环,实现连续脱氮,控制内循环比可提高脱氮效率,脱氮效果好。

碳源是生物脱氮过程中的一个重要因素,当废水中碳氮比过低(BOD5/TKN≤4)时,需要外加碳源,以保证反硝化反应的顺利进行。常用的外加碳源主要有淀粉、葡萄糖、甲醇等。淀粉含碳量高,容易获得,但淀粉为多糖结构,需充分水解后才能被细菌吸收利用,淀粉在水中溶解度小,水解时间相对较长,且残留物会影响出水。葡萄糖属单糖类,易溶解,细菌可以直接吸收利用,但葡萄糖含碳量低,价格相对较高,投加成本高。甲醇是小分子有机物,含碳量高,易溶,用作碳源时反硝化速率较快,不足之处是甲醇易挥发,属易燃易爆危化品,在运输、储存和使用过程中存在危险性,而且甲醇有毒,在废水中累积浓度超过200mg/L时,对微生物生长有抑制作用。

在污水的厌氧生物处理中,厌氧池内必须具有足够的生物污泥量,同时进入池内的污水必须均匀分布,泥水必须充分混合接触,污水中的污染物才能很好地被污泥吸附、分解。若厌氧污泥达不到一定的浓度,或者泥水混合效果不佳,或因搅拌力度过大而引起污泥破碎,都会影响厌氧处理效果。为达到均匀布水和混合搅拌的目的,通常采用潜水搅拌器。使用潜水搅拌器搅拌,能够解决布水均匀性的问题,泥水混合效果较好,但因其设备安装于水下,维护检修不便,且能耗较大。另外潜水搅拌器采用连续搅拌方式,容易造成污泥破碎,影响絮凝沉淀效果。

发明内容

本发明要解决的技术问题是克服现有的缺陷,提供了一种合成氨工业废水脱氮的方法,氨氮和总氮去除率可以达到90%以上,同时大大地降低了运行成本。

为了解决上述技术问题,本发明提供了如下的技术方案:

一种合成氨工业废水脱氮的方法,采用两级A/O组合工艺,并在所述A2池投加乙酸钠作为外加碳源。

本发明的方法针对合成氨工业废水的特点,采用两级A/O生化脱氮工艺处理废水。其中A1和O1构成传统的A/O流程,后置A2和O2,实现强化脱氮。在A2池投加乙酸钠作为外加碳源,乙酸钠为小分子有机盐,易被微生物吸收利用,反硝化速率高,而且乙酸钠属强碱弱酸盐,水解显碱性,可补充硝化过程所需的碱度,减少中和用碱量,降低了投加成本。

在上述方案中优选的是,所述方法中依次采用了隔油沉砂池、调节池、A1池、O1池、A2池、O2池和二沉池。

在上述任一方案中优选的是,包括以下各步骤:

(1)含氨废水依次通过所述隔油沉砂池和所述调节池进行预处理,去除悬浮物、油、部分有机物及其它杂质,均匀水质;

(2)预处理出水、二沉淀池大部分回流污泥和O1池回流的混合液进入所述A1池,进行在缺氧环境下,反硝化细菌利用原水中的碳源,将硝化液中的部分硝态氮(NO3-和NO2-)转化为N2除去;

(3)A1池出水进入O1池,向废水中通入空气,并维持合适的碱度,在硝化细菌的作用下,氨氮通过硝化转变为NO3-和NO2-;

(4)O1池出水进入A2池,在缺氧条件下,向所述A2池中投加乙酸钠作为外加碳源,与O2回流的混合液及二沉池回流污泥在此进行混合反应,剩余的硝态氮(NO3-和NO2-)被反硝化菌转化为N2除去;

(5)A2池出水进入O2池,在好氧条件下,废水中剩余氨氮进一步硝化,残留的碳源被氧化分解;

(6)O2池出水进入二沉池进行泥水分离,为了补充生化系统生物量,沉降污泥大部分回流至A1池,其余部分回流至A2池,剩余污泥脱水外运,上清液达标排放。

在上述任一方案中优选的是,步骤(3)中,废水在所述A1池中停留时间为5~6h,溶解氧小于0.3mg/L,所述回流污泥占所述二沉池回流污泥总量的2/3,所述A1池采用脉冲布水器(专利号:ZL200720088073.6)进行泥水混合物的均匀分布和混合搅拌。

在上述任一方案中优选的是,所述脉冲布水器包括脉冲发生装置和穿孔布水管,脉冲发生装置在10-15秒内将3-5分钟内进入所述脉冲布水器的泥水混合物通过穿孔布水管均匀地分布于池底,布水管孔眼直径为20-25mm,孔眼流速为2-3m/s,孔眼出水产生的冲力可对泥水进行搅拌。

在上述任一方案中优选的是,步骤(4)中,废水在所述O1池中停留时间为12~18h,溶解氧为3~4mg/L,废水中碱度以CaCO3计不小于70mg/L,所述O1池的硝化混合液回流至A1,进行反硝化,混合液回流比控制在400%-500%。

在上述任一方案中优选的是,步骤(5)中,废水在所述A2池中停留时间为2~3h,溶解氧小于0.3mg/L,所述回流污泥占所述二沉池回流污泥总量的1/3,所述A2池采用脉冲布水器(专利号:ZL200720088073.6)进行混合液的均匀分布和泥水混合搅拌,所述乙酸钠为无色透明结晶体,易溶于水,溶解后水溶液中存在如下化学反应:

CH3COONa=CH3COO-+Na+;

CH3COO-+H2O=CH3COOH+OH-(反应可逆);

乙酸钠水溶液显碱性,以乙酸钠作外加碳源,可同时补充废水碱度,减少中和用碱量。所述乙酸钠投加量按如下计算:

乙酸钠(mg/L)=(4-CBOD5/CN)×CN/η;

其中CBOD为进水BOD5,CN为进水硝酸盐氮浓度,η为乙酸钠BOD当量,即η=0.52mgBOD/mg乙酸钠。

所述脉冲布水器包括脉冲发生装置和穿孔布水管,脉冲发生装置在10~15秒内将3-5分钟内进入所述脉冲布水器的泥水混合物通过穿孔布水管均匀地分布于池底,布水管孔眼直径为20-25mm,孔眼流速为2-3m/s。

本发明中缺氧段(A1、A2)采用脉冲虹吸布水器代替传统的潜水搅拌器,布水过程依靠虹吸自动完成,布水的同时达到混合搅拌的效果,可有效防止污泥流失,能耗低。

在上述任一方案中优选的是,步骤(5)中,废水在所述O2池中停留时间为8-10h,溶解氧为3~4mg/L,废水中碱度以CaCO3计不小于70mg/L,所述O2池的硝化混合液回流至A2池,进行反硝化,混合液回流比控制在200%~300%之间。

在上述任一方案中优选的是,步骤(6)中,为补充生化系统生物量,将所述二沉池沉降污泥部分回流至A1池、A2池,污泥回流比为100%~120%,其中2/3回流至所述A1池,1/3回流至A2池。

本发明的有益效果:

1)本发明在传统A1/O1工艺基础上依次后置A2、O2,形成两级A/O组合工艺,并通过控制不同的污泥回流比和硝化液回流比进行生物脱氮,氨氮和总氮去除率可以达到90%以上,大大高于传统一级A/O工艺;

2)本发明A1、A2池采用脉冲虹吸布水器(专利号:ZL200720088073.6)进行布水,整个过程依靠虹吸原理自动完成,布水同时进行泥水混合搅拌,代替传统的潜水搅拌机,效果具有能耗低、效率高、布水均匀、水力搅拌效果好等特点,可有效防止污泥沉积和污泥膨胀;

3)本发明在A2池投加乙酸钠代替其它外加碳源,利用乙酸钠水解显碱性的化学性质,在补充碳源的同时可补充硝化过程所需碱度,既保证了脱氮所需反应条件,同时大大地降低了运行成本。