申请日2016.03.31

公开(公告)日2018.01.02

IPC分类号B01D65/04; C02F3/08; C02F1/44

摘要

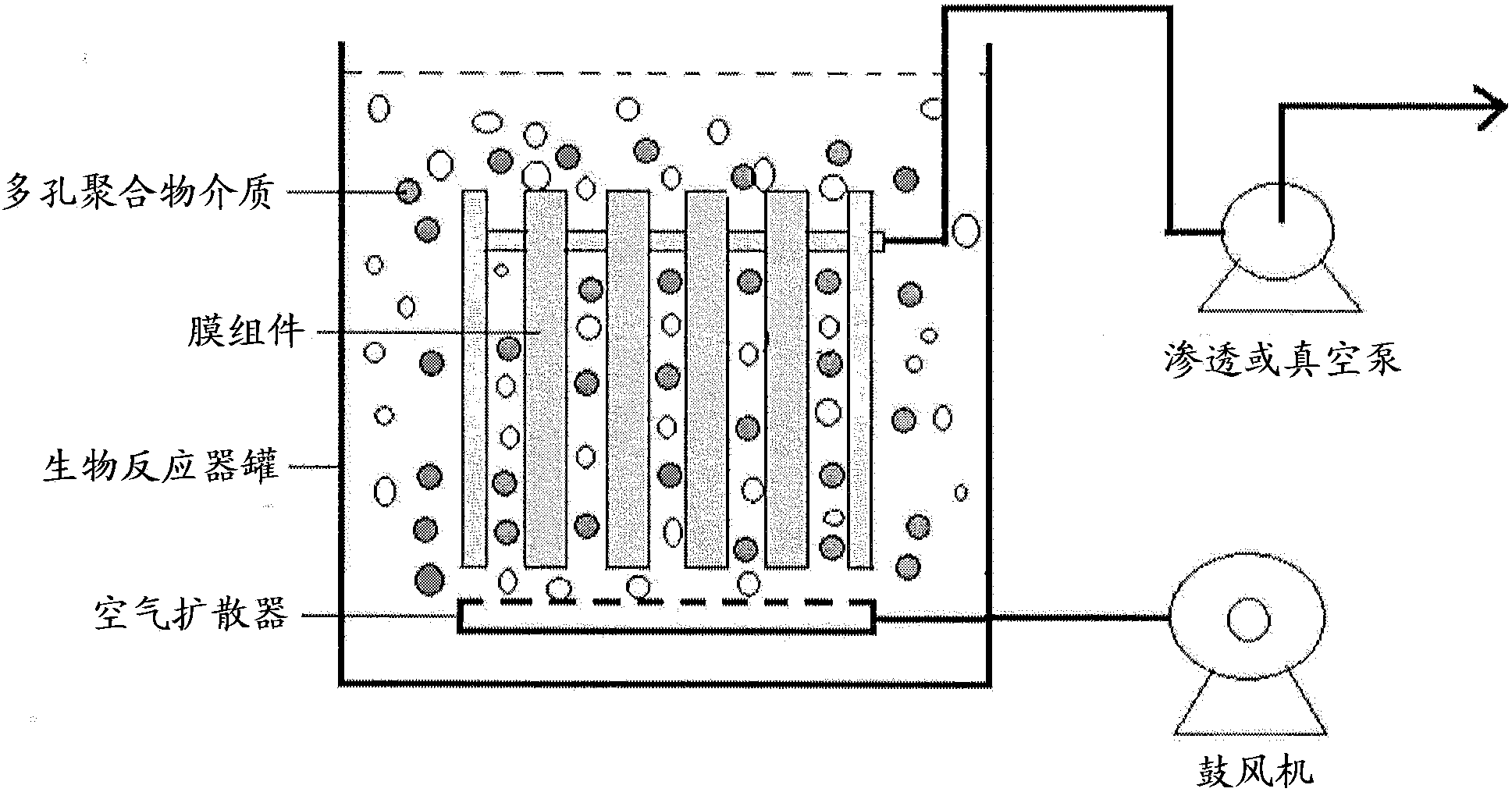

实施方案提供了用于膜生物反应器过程的装置和方法,包括在水循环组件中的介质。随着从组件底部供应的空气,介质部件在间隙之间保持动态状态,以将膜表面区域原位清洁。膜表面的连续清洁产生了减少/无需物理和化学清洁需要、高通量、低TMP、降低化学清洁频率的好处。使用具有大的内表面积的高度多孔的聚合物介质提供了保持微生物培养没有任何干扰引起失常工况的较长时间、同时增加反应器的生物负荷和处理能力的优点。

摘要附图

权利要求书

1.膜生物反应器,包括:

生物反应器罐;

多个膜组件,所述膜组件与待净化的水源以及用于移除净化水的渗透泵流体连通;

在所述生物反应器罐内的聚合物介质,所述聚合物介质能够围绕所述膜组件循环;和

空气扩散器,所述空气扩散器能够帮助所述聚合物介质围绕所述膜组件循环。

2.根据权利要求1所述的膜生物反应器,其中所述膜表面被隔开一段距离,使得所述聚合物介质能够到达并擦洗所述膜表面。

3.根据权利要求1所述的膜生物反应器,其中所述聚合物介质保留在所述生物反应器罐内或封装在所述膜组件内。

4.根据权利要求1所述的膜生物反应器,其中所述聚合物介质的存在量为所述生物反应器罐体积的15-25%。

5.用于增加膜生物反应器的处理能力和膜通量的方法,包括在所述膜生物反应器的罐内向所述膜生物反应器中加入聚合物介质。

6.根据权利要求5所述的方法,其中所述生物反应器在1000至10000mg/lit混合液悬浮固体下进行操作。

7.根据权利要求5所述的方法,还包括通过所述聚合物介质的空气诱导循环来擦洗所述膜生物反应器的膜表面。

8.通过膜生物反应器进行水净化的方法,包括:

提供待净化的水到生物反应器罐中,

所述生物反应器罐包括多个膜组件,所述膜组件与待净化的水源以及用于去除净化水的渗透泵流体连通,其中当水进入膜组件时所述膜组件能够过滤水;

所述生物反应器还包括在所述生物反应器罐内的聚合物介质,所述聚合物介质能够围绕所述膜组件循环;和

所述生物反应器还包括空气扩散器,所述空气扩散器能够帮助聚合物介质围绕膜组件循环;

使所述聚合物介质围绕所述膜组件循环;和

使待净化水进入所述膜组件,其中进入所述膜组件的水通过过滤来净化。

9.根据权利要求8所述的方法,还包括通过搅动所述聚合物介质来清洁所述膜组件的至少一个表面,同时增强所述生物处理能力。

10.根据权利要求8所述的方法,还包括使水强制进入所述膜组件的同时过滤污泥。

11.根据权利要求8所述的方法,还包括用附着于所述生物反应器的生长介质处理水。

12.根据权利要求8所述的方法,其中所述空气扩散器提供空气,用于介质流化和待净化的水中的有机化合物的生物降解。

13.根据权利要求8所述的方法,其中所述空气扩散器在所述生物反应器内的膜组件内部和外部循环聚合物介质。

14.根据权利要求8所述的方法,还包括通过再循环泵将由膜组件组成的生物反应器内的水进行循环。

15.根据权利要求8所述的方法,其中需要减少的物理清洁或休息时间或无需物理清洁或休息时间来维持高膜通量。

16.根据权利要求8所述的方法,其中所述膜生物反应器相对于没有聚合物介质的MBR方法具有增加的通量。

17.根据权利要求8所述的方法,其中所述膜生物反应器相对于没有聚合物介质的膜生物反应器具有增加的有机负荷。

18.根据权利要求8所述的方法,其中所述循环聚合物介质原位清洁所述膜组件。

19.根据权利要求8所述的方法,其中所述循环聚合物介质在渗透物通过所述膜的同时清洁所述膜组件而不损坏所述膜组件。

20.根据权利要求8所述的方法,其中所述膜生物反应器相对于没有聚合物介质的膜生物反应器具有至少一个选自以下的优点:增加的处理能力;减少的污泥体积;通过无需循环或休息时间实现的增加通量;减少污泥产量;和降低电力成本。

说明书

用于处理废水的增强膜生物反应器方法

相关申请的交叉引用

本申请要求2015年3月31日提交的印度申请No.919/DEL/2015以及于2015年7月13日提交的美国临时专利申请No.62/191,748的优先权。这两个申请均通过引用并入本文。

背景技术

发明领域

实施方案涉及通过加入聚合物介质以及膜组件来改进膜生物反应器方法。这可能减少膜污染,改善通量,并减少处理系统的总体占地面积和成本。

背景技术

膜生物反应器(“MBR”)技术是一个完善的废水处理方法。其被接受用于市政和工业废水处理。该技术具有许多优点,包括占地面积小,有机物去除率高,很好的一致出水质量。可以在该过程中使用不同类型的聚合物膜,如平膜、中空纤维和管状膜。膜是MBR过程的核心,膜的正确操作和维护以及生物过程对于长期的可持续性能至关重要。

传统的MBR方法在有循环过程和休息及反冲洗的特定时间下运行,提供了在持续通量和跨膜压力(“TMP”)方面最佳的结果。保持一致的通量需要每操作9-10分钟有一分钟的休息期。用渗透水进行膜的反冲洗和周期性化学清洁是必不可少的。在休息期间和反冲洗过程中,来自膜组件的渗透液产生停止一段时间。因此,在运行时间内,膜系统需要进行大型化以满足生产需要。同样在一个周期的9分钟的操作中,存在通量的下降。这个过程影响系统的总体生产率和效率。定期化学清洁的要求增加了操作成本,并且使用频繁的化学品进行清洁可能会降低膜寿命。

此外,当前的MBR受到通量的限制,需要以较低的通量运行,因为通量的增加,增加了膜表面的固体负荷,因此膜被污染并因此需要频繁的清洁。此外,在9-10分钟的运行期间,我们可能看到通量的下降,这在休息期间恢复,并且逐渐地当该过程继续时通量的恢复可能不总是发生,并且系统需要化学清洁,这导致生产率的损失。

现有的膜生物反应器系统存在与混合液悬浮固体(“MLSS”)的含量有关的局限性。通常,系统在MLSS值的某个范围内给出最佳结果。特别地由于污泥中丝状细菌数量的增加,处理低MLSS条件是相当困难的。丝状细菌具有差的过滤特性,立即使膜表面污染。简单的气泡冲击可能无法清洁膜表面,随着时间的推移,它会导致在膜表面上形成厚的固体层。在常规的膜生物反应器中,当操作停止时,污泥可能被洗掉,并且用于除去某些有机化合物的微生物可能被从系统中除去。这导致进一步的系统失常和降低生产率。

当MBR过程运行良好时,它具有如上所述的限制。还有一种称为移动床生物反应器(MBBR)的方法,用于提高活性污泥的性能。这个过程通过由介质提供的庞大表面积上的附着增长来实现。这降低了水力保留时间,从而降低了反应器体积。但是在这个过程中,不能达到通过MBR过程可以达到的水的质量,并且失常工况干扰稳态条件的机会是不能完全排除的。传统的MBBR使用塑料介质,如PVC或聚丙烯,其本质上是疏水性的,水或生物质不能透过介质。所以介质的影响主要是由介质提供的表面上发生的表面现象。

发明内容

提供更高效、更高性能的MBR方法将是有帮助的。在本文提出的实施方案中,通过与非生物可降解介质进行结合,使传统的MBR方法在性能上有效,其在膜系统内保持动态和流化以增强生物过程和膜材料的性能。通常所述介质是聚合物介质。在一个实施方案中,所述介质包含交联的聚乙烯醇(PVA)球体。在另一个实施方案中,介质由交联的PVA球体组成。该方法可以在多孔结构中使用其它多孔聚合材料。这些可以是例如聚氨酯、PVDF、聚乳酸、聚丙烯酸、聚甲基丙烯酸酯、聚乙二醇、天然生物聚合物如藻酸盐、壳聚糖和羧甲基纤维素等,或细菌可以被培养和包封并且由于其中可用的孔径和空隙空间水和有机物质作为食物可以透过聚合物结构的其它多孔聚合物。

该介质与MBR单元一起添加在废水处理系统中。保持MBR膜之间的间隙,使得这些小球可以容易地移动并且系统中的空气流过间隙并擦洗膜表面,并且始终保持膜表面清洁。这与通常不帮助清洁膜表面的气泡的操作形成对比。所述聚合物介质在系统中保持循环,渗透液通过膜并且通过具有吸滤器的循环泵进行任意污泥去除,所述吸滤器不允许介质排出但允许污泥排出以进行过滤。过滤的母液循环回到反应器中。介质也可以通过用金属丝网笼住组件而封装在组件内,使得介质不能移动到生物反应器中膜组件外部的本体溶液中。

容纳数百万个细菌的软介质处理化学需氧量(“COD”),并且在流体动态运动中,从膜表面去除污染物或防止污染过程开始。介质保持膜表面清洁,而不需要提供任何休息时间或反冲洗,同时允许膜以更高的通量产生更高体积的渗透液。因此,膜的整体生产率和生物过程提高25-40%。有机物的生物消化率也得到同样的增长,同时将污泥产量降低40-50%以上。介质具有三维作用,因为它不是表面现象-内部多孔结构也被细菌活化,这在增强反应动力学和减少由于活性细菌高密度产生的污泥量方面起着重要作用。

包含介质还提供调节污泥的优点,使污泥体积由于污泥的紧密度而降低。因为营养物质的存在和介质内硝化细菌的形成这有助于硝化作用。对于给定的膜面积,由于在更高的通量下不停止的渗透液产生并且没有任何的通量损失,因此获得更多的渗透液。因此,降低了电力成本,其降低了整体运营成本。

该方法还可以通过在单个操作单元中优雅地组合常规MBBR和MBR,同时保持两个过程的优点并在克服其缺点方面产生意想不到的效果,即在MBBR中可能提供MBR质量的水,并且不会遇到在MBR中的污染问题。此外在消除需要牺牲生产的休息时间或循环操作、在较低的TMP下不会产生任何通量损失并同时减少污泥产生中可以看到意想不到的结果。这种方法还可以增加有机负荷而不会影响处理能力或质量。

与常规MBR系统进行比较,实施方案可以具有但不必具有以下一个或多个方面:

1.由于减少或不需要物理清洁而提高生产率;

2.化学清洁频率低,其增加了膜寿命;

3.降低了污泥处理成本;

4.改进了膜组件的通量;

5.较少膜面积要求;

6.较少占地面积;

7.低功耗;

8.产品质量一致;

9.由于聚合物生物介质在其多孔结构中保持微生物,不会由于失常工况而导致性能损失;

10.运营成本低。