申请日2016.03.31

公开(公告)日2016.10.19

IPC分类号C02F9/14

摘要

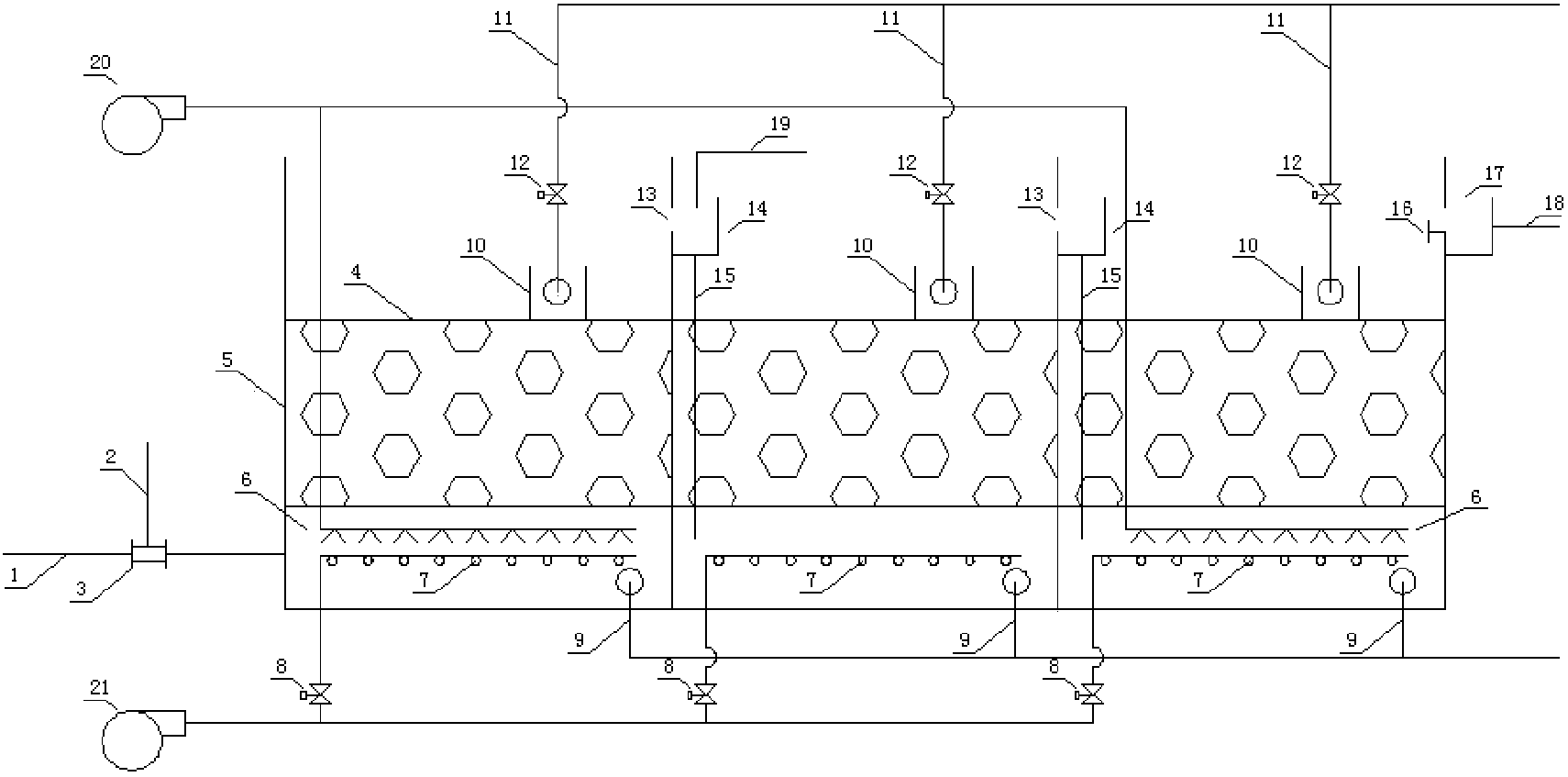

本实用新型提供了一种生物膜脱氮废水处理装置,该装置包括:依次连接的氨化/硝化反应单元、反硝化反应单元和有机物去除单元,上述三个单元各自设置有滤池,池内的中部为生物膜区,生物膜区由至少两层沿水平方向固定的支架拦网和填充在支架拦网之间的活性生物载体组成,池内的上部设有冲洗排水槽和冲洗排水管,池内的底部设有冲洗气管,其中,所述冲洗排水槽位于最上层的支架拦网上;三个单元之间通过设置在池内上部的出水口连通。该装置能够提高废水的处理效果,特别是提高总氮的去除率。

摘要附图

权利要求书

1.一种生物膜脱氮废水处理装置,其特征在于,该装置包括:依次连接的氨化/硝化反应单元、反硝化反应单元和有机物去除单元;

上述三个单元各自设置有滤池,池内的中部为生物膜区,所述生物膜区由至少两层沿水平方向固定的支架拦网(4)和填充在支架拦网(4)之间的活性生物载体(5)组成,池内的上部设有冲洗排水槽(10)和冲洗排水管(11),池内的底部设有冲洗气管(7),其中,所述冲洗排水槽(10)位于最上层的支架拦网(4)上;三个单元之间通过设置在池内上部的出水口(13)连通。

2.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述氨化/硝化反应单元还设有:进水管(1)、碱液投加管(2)、管道混合器(3)和曝气器(6),其中,所述进水管(1)、碱液投加管(2)通过管道混合器(3)与滤池的下部连接。

3.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述反硝化反应单元还设有:布水槽(14)、布水管(15)和碳源投加管(19),其中,所述布水槽(14)用于接收氨化/硝化反应单元的出水口(13)的出水,并通过所述布水管(15)将出水送至本单元的池底,所述碳源投加管(19)位于所述布水槽(14)内。

4.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述有机物去除单元还设有:布水槽(14)、布水管(15)、出水堰(16)、出水槽(17)、出水管(18)和曝气器(6),其中,所述布水槽(14)用于接收反硝化反应单元的出水口(13)的出水,并通过所述布水管(15)将出水送至本单元的池底,所述出水堰(16)位于滤池的上部,所述出水槽(17)用于接收出水堰(16)的出水,并通过出水管(18)将该出水排出所述装置。

5.根据权利要求1-4中任意一项所述的生物膜脱氮废水处理装置,其特征在于,所述装置还设置有一个曝气鼓风机(20)和一个冲洗风机(21)。

6.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述的三个单元分别包括上、下两层所述的支架拦网(4)。

7.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述支架拦网(4)由型钢混凝土层和不锈钢网层组成。

8.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述生物膜区的体积为池容的50~70%。

9.根据权利要求1所述的生物膜脱氮废水处理装置,其特征在于,所述冲洗气管(7)上还设有冲洗气电动阀(8),所述冲洗排水管(11)上还设有冲洗排水电动阀(12)。

10.根据权利要求1-4中任意一项所述的生物膜脱氮废水处理装置,其特征在于,所述三个单元中,池内的底部还设有放空管(9)。

说明书

一种生物膜脱氮废水处理装置

技术领域

本实用新型属于固定化生物技术领域,具体地,涉及一种生物膜脱氮废水处理装置。

背景技术

石油化工行业污水处理过去执行《污水综合排放标准》(GB8978-1996)及各地地标,其中只对COD、氨氮提出了排放浓度限值。2015年4月,国家发布了《石油炼制工业污染物排放标准》(GB31570-2015)和《石油化学工业污染物排放标准》(GB31571-2015),对总氮这一指标提出了规定。新建企业总氮排放限值为40mg/L,特别排放限值总氮为30mg/L,COD、氨氮也由原标准的60mg/L、15mg/L分别降低为50mg/L、5mg/L。

由于国家环境排放标准越来越严格,要求执行新标准的时间越来越紧迫,现有的一些企业面临巨大压力,不得不进行提标改造工程以适应新标准。现有的污水处理场,多数未建设总氮去除的工艺单元,不具备脱除总氮的功能。或者是具有去除总氮的工艺单元,但未按照脱除总氮的工艺参数运行。

脱氮工艺主要分为物理化学法和生物法。物理化学法主要有吹脱法、离子交换法、电渗析法、反渗透法和电解法等。由于物理化学脱氮法存在投资运行成本高、管理操作复杂及去除效果差等缺点,从而限制了该方法的使用。

目前,生物脱氮技术是应用最为广泛的方法。传统生物脱氮工艺包括A/O和氧化沟。作为应用最为广泛的污水处理工艺,A/O工艺通过缺氧、好氧池分别实现总氮和氨氮的去除。在缺氧段,污水中的COD可作为碳源,在一定程度上降低了碳源药剂的投加量,但在进水氨氮浓度高时(一般认为高于150mg/L),该工艺无法保持稳定可靠运行,且构筑物容积较大,脱氮效率不高。A/O工艺的脱氮效率一般在80~85%,难于进一步提高,出口总氮不能达到国家新标准中的要求,而且该工艺的出口COD、氨氮也难以达到新标准的要求。此外,A/O工艺需要进行硝化液回流,内循环系统增加了动力费用;沉淀池中的污泥也有一部分需要回流,才能保证反应池内的高污泥浓度,污泥回流系统也会产生动力费用。

氧化沟可通过控制沟渠中不同区域的曝气强度创造兼氧、好氧的反应环境,从而实现反硝化、硝化过程。但是,氧化沟同样存在脱氮效率不高、出口污染物浓度难以达标、占地面积大等问题。

新型的生物脱氮工艺中,较为常见的有短程硝化反硝化、固定化生物脱氮技术。短程硝化反硝化原理是利用硝酸菌和亚硝酸菌在动力学特性上存在的固有差异,控制硝化反应只进行到NO2--N阶段,造成大量的NO2--N累积,然后就进行反硝化反应。该工艺通过高污泥浓度降低了池容,与传统生物脱氮相比具有节能、节约外加碳源和缩小占地面积等优点。但运行时需要对溶氧进行精确控制(一般控制在0.5mg/L),系统运行管理较为复杂。该工艺脱氮效率一般为85%左右,对于氨氮含量高于250mg/L、营养比例失调的废水,适应性较差。

实用新型内容

本实用新型的目的在于提供一种生物膜脱氮废水处理装置,该装置能够提高废水的处理效果,特别是提高总氮的去除率。

本实用新型采用的解决方案如下:

一种生物膜脱氮废水处理装置,该装置包括:依次连接的氨化/硝化反应单元、反硝化反应单元和有机物去除单元;

上述三个单元各自设置有滤池,池内的中部为生物膜区,所述生物膜区由至少两层沿水平方向固定的支架拦网和填充在支架拦网之间的活性生物载体组成,池内的上部设有冲洗排水槽和冲洗排水管,池内的底部设有冲洗气管,其中,所述冲洗排水槽位于最上层的支架拦网上;三个单元之间通过设置在池内上部的出水口连通。

优选地,所述氨化/硝化反应单元还设有:进水管、碱液投加管、管道混合器和曝气器,其中,所述进水管、碱液投加管通过管道混合器与滤池的下部连接。

优选地,所述反硝化反应单元还设有:布水槽、布水管和碳源投加管,其中,所述布水槽用于接收氨化/硝化反应单元的出水口的出水,并通过所述布水管将出水送至本单元的池底,所述碳源投加管位于所述布水槽内。

优选地,所述有机物去除单元还设有:布水槽、布水管、出水堰、出水槽、出水管和曝气器,其中,所述布水槽用于接收反硝化反应单元的出水口的出水,并通过所述布水管将出水送至本单元的池底,所述出水堰位于滤池的上部,所述出水槽用于接收出水堰的出水,并通过出水管将该出水排出所述装置。

优选地,所述装置还设置有一个曝气鼓风机和一个冲洗风机。

优选地,所述的三个单元分别包括上、下两层所述的支架拦网。

优选地,所述支架拦网由型钢混凝土层和不锈钢网层组成。

优选地,所述生物膜区的体积为池容的50~70%。

优选地,所述冲洗气管上还设有冲洗气电动阀,所述冲洗排水管上还设有冲洗排水电动阀。

优选地,所述三个单元中,池内的底部还设有放空管。

与现有技术相比,本实用新型的生物膜脱氮废水处理装置的有益效果包括:(1)能在一座生化池内实现兼氧、好氧环境,同步去除总氮、氨氮和COD,处理后出水的水质能够达到国家新标准的要求;通过本实用新型在不同石化厂实践应用的结果上看,本实用新型对总氮的去除率高达95%以上,远远高于传统A/O工艺;(2)能够处理含氮高的废水,对进水的C/N、DO要求较低,例如,进口氨氮500mg/L、总氮800mg/L,碳氮比低于4、溶氧低于2mg/L的废水,使用本实用新型的装置处理后氨氮低于10mg/L,总氮低于25mg/L;(3)在处理相同量的废水时,具有占地面积小的特点,且无需硝化液回流,无需污泥回流,无需设置沉淀池;(4)冲洗时仅需进行气冲洗,无需冲洗水,优选的整个过程可实现一键式自动冲洗。