申请日2016.03.31

公开(公告)日2016.07.20

IPC分类号C02F9/10

摘要

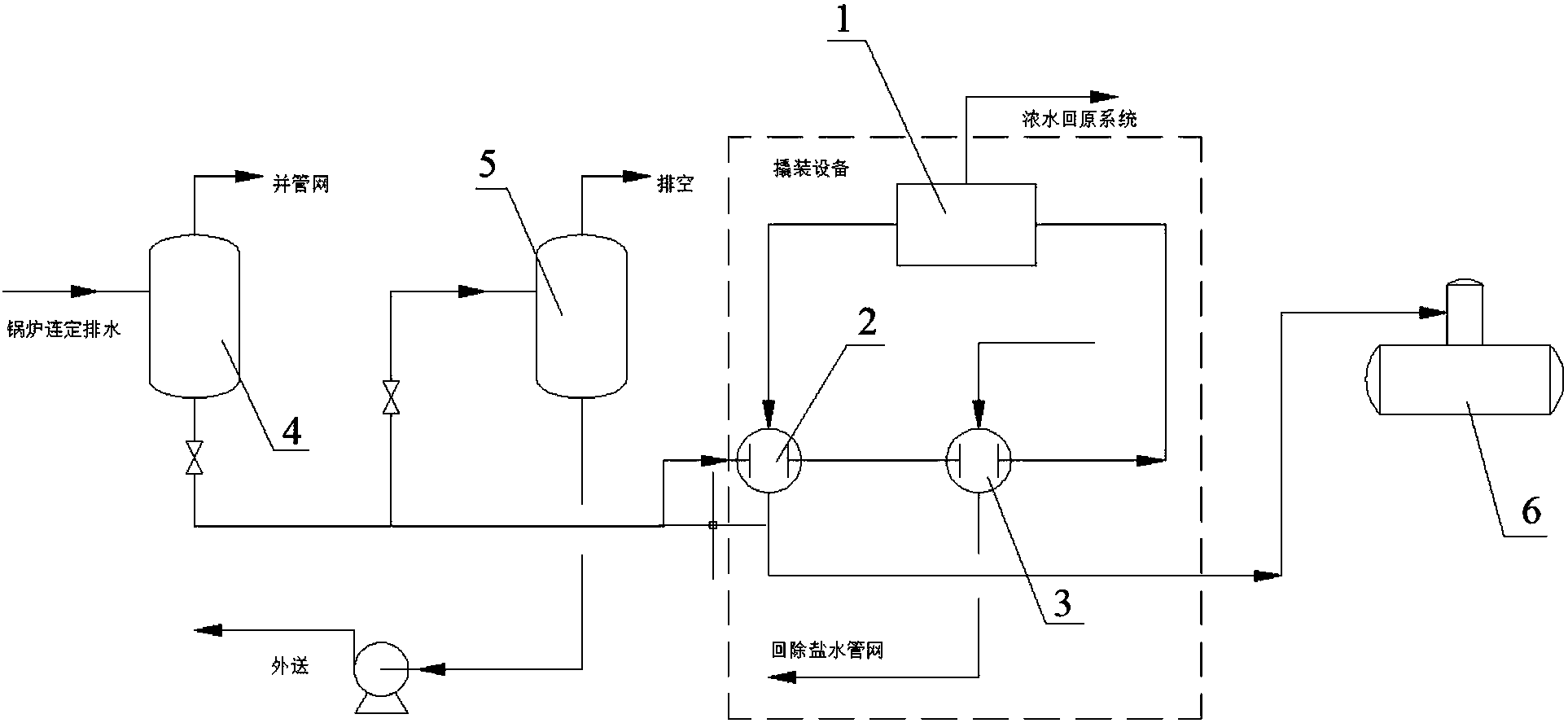

本发明提供了一种蒸汽锅炉排污水自动回收利用系统及其处理方法,所述系统包括排污水精制系统、第一换热器和第二换热器,第一换热器的污水出口与第二换热器的污水入口相连,第二换热器的污水出口经排污水精制系统与第一换热器的精制水入口相连,第一换热器的精制水出口与自动回收利用系统外的装置相连。通过本发明所述的系统,在保证锅炉排污水热量和水量充分利用的前提下,通过控制锅炉污水的流量,提高锅炉炉水的质量,从而提高蒸汽的品质,保证了汽轮机安全、长周期运行。

摘要附图

权利要求书

1.一种蒸汽锅炉排污水自动回收利用系统,其特征在于,所述系统包括排污水精制系统(1)、第一换热器(2)和第二换热器(3),第一换热器(2)的污水出口与第二换热器(3)的污水入口相连,第二换热器(3)的污水出口经排污水精制系统(1)与第一换热器(2)的精制水入口相连,第一换热器(2)的精制水出口与自动回收利用系统外的装置相连。

2.根据权利要求1所述的蒸汽锅炉排污水自动回收利用系统,其特征在于,所述排污水精制系统(1)包括过滤装置和脱盐装置;

优选地,所述蒸汽锅炉排污水自动回收利用系统还包括自动控制系统。

3.根据权利要求1或2所述的蒸汽锅炉排污水自动回收利用系统,其特征在于,第二换热器(3)的冷料入口与自动回收利用系统外的除盐水管网、软化水管网、新鲜水管网或循环水管网中任意一种或至少两种的组合相连接。

4.根据权利要求1-3任一项所述的蒸汽锅炉排污水自动回收利用系统,其特征在于,第一换热器(2)的污水入口与自动回收利用系统外的闪蒸装置的出料口相连。

5.根据权利要求1-4任一项所述的蒸汽锅炉排污水自动回收利用系统的处理方法,其特征在于,所述方法为:

蒸汽锅炉经闪蒸处理以后的排污水依次与精制水和除盐水换热后,进行精制处理,精制处理后的精制水与排污水换热后进行后续处理,处理过程中自动调整换热量和锅炉排污水流量。

6.根据权利要求5所述的处理方法,其特征在于,所述精制水为排污水精制系统(1)的出水。

7.根据权利要求5或6所述的处理方法,其特征在于,排污水在第一换热器(2)中与精制水进行换热;

优选地,排污水在第二换热器(3)中与除盐水、软化水、新鲜水或循环水中任意一种或至少两种的组合进行换热;

优选地,处理过程中通过自动控制系统自动调整换热量和污水流量。

8.根据权利要求5-7任一项所述的处理方法,其特征在于,所述精制处理在排污水精制系统(1)进行;

优选地,所述精制处理包括过滤处理和脱盐处理;

优选地,所述精制处理得到的精制水的去向为:进入除氧器(6)或自动回收利用系统外的制水系统中的反渗透入口、阴阳床入口或混床入口中任意一种或至少两种的组合;

优选地,所述精制处理得到的浓水返回到原蒸汽锅炉的外排系统。

9.根据权利要求5-8任一项所述的处理方法,其特征在于,所述蒸汽锅炉经闪蒸处理以后的排污水的温度为160~250℃;

优选地,蒸汽锅炉经闪蒸处理以后的排污水与精制水换热后的温度为100~200℃,进一步优选为100~150℃;

优选地,蒸汽锅炉经闪蒸处理以后的排污水与除盐水换热后的温度为30~40℃;

优选地,精制处理后的精制水与排污水换热后的温度为60~95℃;

优选地,处理过程中自动调整污水流量为4~20t/h。

10.根据权利要求5-9任一项所述的处理方法,其特征在于,所述方法为:

蒸汽锅炉经闪蒸处理以后的排污水在第一换热器(2)中与精制水进行换热,换热至温度为100~200℃,然后进入第二换热器(3)中与除盐水进行换热,换热至温度为30~40℃,进入排污水精制系统(1)进行精制过滤和脱盐处理,然后进入第一换热器(2)与排污水进行换热,换热至温度为60~95℃,再进行后续处理;整个处理过程中通过自动控制系统(4)控制污水流量为4~20t/h。

说明书

一种蒸汽锅炉排污水自动回收利用系统及其处理方法

技术领域

本发明属于工业蒸汽锅炉技术领域,涉及一种蒸汽锅炉排污水自动回收利用系统及其处理方法。

背景技术

锅炉是一种能量转换设备,其主要是将燃料中的化学能、电能等转换成热能,经过锅炉输出高温、高压的蒸汽或者有机热载体,其中,产生蒸汽的锅炉被称为蒸汽锅炉,其是较为普遍的锅炉,现有蒸汽锅炉按照所消耗的能源通常可分为电蒸汽锅炉、燃油蒸汽锅炉、燃气蒸汽锅炉。

在生产过程中,为控制锅炉炉水的含盐量、排除积存在锅内的水渣、保证蒸汽品质,必须在锅炉运行时不断地排除含盐量较大的炉水和沉积的水渣。工业蒸汽锅炉以除盐水为补给水,一般排污率约2%~5%。这些排污水带有一定的热量,同时因其碱度高、硬度值低,是高经济价值的水源。

目前对蒸汽锅炉排污水的回收利用方式有:

①依靠排污扩容器回收利用排污水,闪蒸二次蒸汽用于除氧器用汽,闪蒸后污水排入污水系统;

②锅炉排污水回用作为热水锅炉的补给水,排污水经过沉淀池后经微孔陶瓷过滤池后用于热水锅炉补水。

③用于配制再生液,降低盐耗。

④用于调解偏酸性水的性质。

⑤用于烟气脱硫系统的用水。

⑥排污水经过冷却后注入循环水系统。

上述锅炉连排排污水的回收和处理方式均存在一定缺陷,如方式①仅回收了排污水的热量,没有实现对污水的回用,且回收流程长;方式②没有回收排污水热量的措施,并且处理后水质品质较低,无法达到回用至中高压蒸汽锅炉的水质要求;方式③、④、⑤和⑥对排污水的使用属于高质低用,以经济价值和水质更低的污水、原水代替更为合理。

综合分析,现有的锅炉排污水回用处理方式存在以下几点缺陷:

(1)缺少热量与水质的综合回收与利用的整套方法或装置;

(2)水质未处理回收或处理不彻底;

(3)排污水高质低用,被用作污水或原水;

(4)回收利用流程较长,压力损失严重,需要增加动力输入;

(5)排污量依靠经验或设定一个固定值,不能实时调制,会导致蒸汽品质不合格或排污量增大导致的热量、水量损失。

发明内容

针对上述现有技术中存在的蒸汽锅炉的连排污水热量和水量利用不充分,排污量不能实时调制,以及锅炉蒸汽品质不能保证且影响汽机的安全长周期运行等问题,本发明提供了一种蒸汽锅炉排污水自动回收利用系统及其处理方法。本发明在保证锅炉排污水热量和水量充分利用的前提下,通过控制锅炉污水的流量,提高锅炉炉水的质量,从而提高蒸汽的品质,保证了汽轮机安全、长周期运行。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种蒸汽锅炉排污水自动回收利用系统,所述系统包括排污水精制系统、第一换热器和第二换热器,第一换热器的污水出口与第二换热器的污水入口相连,第二换热器的污水出口经排污水精制系统与第一换热器的精制水入口相连,第一换热器的精制水出口与自动回收利用系统外的装置相连。

本发明中,第一换热器的入口为排污水的入口。

现有技术中,蒸汽锅炉的连定排水一般先经闪蒸处理再进入除氧器中,而本申请所述的蒸汽锅炉排污水自动回收利用系统位于闪蒸装置与除氧器之间,即蒸汽锅炉的连定排水经闪蒸处理后进入蒸汽锅炉排污水自动回收利用系统进行处理,充分利用排污水的热量和水量,经蒸汽锅炉排污水自动回收利用系统处理完的污水再进入除氧器中进行处理。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,所述排污水精制系统包括过滤装置和脱盐装置。本发明中,经排污水精制系统处理后得到的精制水可以直接进入锅炉除氧器经除氧处理后,重新作为蒸汽锅炉的补水,达到了回收排污水的目的。

优选地,所述蒸汽锅炉排污水自动回收利用系统还包括自动控制系统,所述自动控制系统通过仪表和调节阀等设备控制系统的流量、温度和液位等参数。

本发明中,通过自动控制系统自动调控换热器的换热量以及处理过程中污水的流量,以控制进精制系统的水温达到设备的要求,同时监控处理后的水质指标,防止水质不达标。

作为本发明优选的技术方案,第二换热器的冷料入口与自动回收利用系统外的除盐水管网、软化水管网、新鲜水管网或循环水管网中任意一种或至少两种的组合相连接,该除盐水管网、软化水管网、新鲜水管网或循环水管网为现有技术中蒸汽锅炉操作系统中除盐系统中的装置。

作为本发明优选的技术方案,第一换热器的污水入口与自动回收利用系统外的闪蒸装置的出料口相连。所述闪蒸装置为现有蒸汽锅炉的连定排水处理系统中的常规操作装置,所述闪蒸一般包括带压闪蒸罐和常压闪蒸罐。本发明中,第一换热器的污水入口与自动回收利用系统外的闪蒸装置的出料口可以利用带压闪蒸罐自身的压力对排污水进行输送,从而不需要新增动力提升设备,大大节约了处理成本。

第二方面,本发明提供了上述蒸汽锅炉排污水自动回收利用系统的处理方法,所述方法为:

蒸汽锅炉经闪蒸处理以后的排污水依次与精制水和除盐水换热后,进行精制处理,精制处理后的精制水与排污水换热后进行后续处理,处理过程中自动调整换热量和锅炉排污水流量。

本发明中,所述后续处理即进入除氧器进行除氧处理,然后返回蒸汽锅炉作为补水循环利用。除盐水为现有技术中蒸汽锅炉操作系统中除盐系统的出水。

作为本发明优选的技术方案,所述精制水为排污水精制系统的出水。

作为本发明优选的技术方案,排污水在第一换热器中与精制水进行换热。

优选地,排污水在第二换热器中与除盐水、软化水、新鲜水或循环水中任意一种或至少两种的组合进行换热。

优选地,处理过程中通过自动控制系统自动调整换热量和污水流量。

作为本发明优选的技术方案,所述精制处理在排污水精制系统进行;

优选地,所述精制处理包括过滤处理和脱盐处理。

优选地,所述精制处理得到的精制水的去向为:进入除氧器(6)或自动回收利用系统外的制水系统中的反渗透入口、阴阳床入口或混床入口中任意一种或至少两种的组合。其中,自动回收利用系统外的制水系统为现有技术中已存在的常规处理系统。

优选地,所述精制处理得到的浓水返回到原蒸汽锅炉的外排系统。本发明中,所述浓水为相对于精制处理得到的精制水而言的,所述精制处理产生精制水和浓水,精制水为含盐较少的部分,浓水为得到的含盐较多的部分。

作为本发明优选的技术方案,所述蒸汽锅炉经闪蒸处理以后的排污水的温度为160~250℃,例如160℃、180℃、200℃、230℃或250℃等,但并不仅限于所列举的数值,所列范围内其他数值均可行。

优选地,蒸汽锅炉经闪蒸处理以后的排污水与精制水换热后的温度为100~200℃,例如100℃、130℃、150℃、170℃或200℃等,但并不仅限于所列举的数值,所列范围内其他数值均可行,进一步优选为100~150℃。

优选地,蒸汽锅炉经闪蒸处理以后的排污水与除盐水换热后的温度为30~40℃,例如30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃等,但并不仅限于所列举的数值,所列范围内其他数值均可行。

优选地,精制处理后的精制水与排污水换热后的温度为60~95℃,例如60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃等,但并不仅限于所列举的数值,所列范围内其他数值均可行。

优选地,处理过程中自动调整污水流量为4~20t/h,例如4t/h、6t/h、8t/h、10t/h、12t/h、14t/h、16t/h、18t/h或20t/h等,但并不仅限于所列举的数值,所列范围内其他数值均可行。

作为本发明优选的技术方案,本发明蒸汽锅炉排污水自动回收利用系统的处理方法具体的为:

蒸汽锅炉经闪蒸处理以后的排污水在第一换热器中与精制水进行换热,换热至温度为100~200℃,然后进入第二换热器中与除盐水进行换热,换热至温度为30~40℃,进入排污水精制系统进行精制过滤和脱盐处理,然后进入第一换热器与排污水进行换热,换热至温度为60~95℃,再进行后续处理;整个处理过程中通过自动控制系统控制污水流量为4~20t/h。

与现有技术相比,本发明具有以下有益效果:

本发明中所述的蒸汽锅炉排污水自动回收利用系统为一体化装置,该装置通过排污水精制系统对排水的处理,以及自动控制系统对排污水精制系统进水温度的调控,可以使经排污水精制系统处理后的污水经除氧后直接范围蒸汽锅炉作为补水回用,减少了蒸汽锅炉的补水量,减少了排污水的排放量,使污水的排放量较现有技术降低了80%。

同时,本发明中通过二次换热处理可以回收排污水的热量,通过自动控制系统控制污水流量可以提高蒸汽品质,保证了汽机安全、长周期运行。另外,本发明利用了现有蒸汽锅炉的连定排水处理系统中闪蒸装置自身的压力对排污水进行输送,不需要新增动力提升设备,降低了处理成本。

对于一台220t/h的高压蒸汽锅炉,采用本发明所述的蒸汽锅炉排污水自动回收利用系统可以回收水量约6~7t/h,回收热量约1400~1500kW。