申请日2016.04.13

公开(公告)日2016.08.31

IPC分类号C02F9/04

摘要

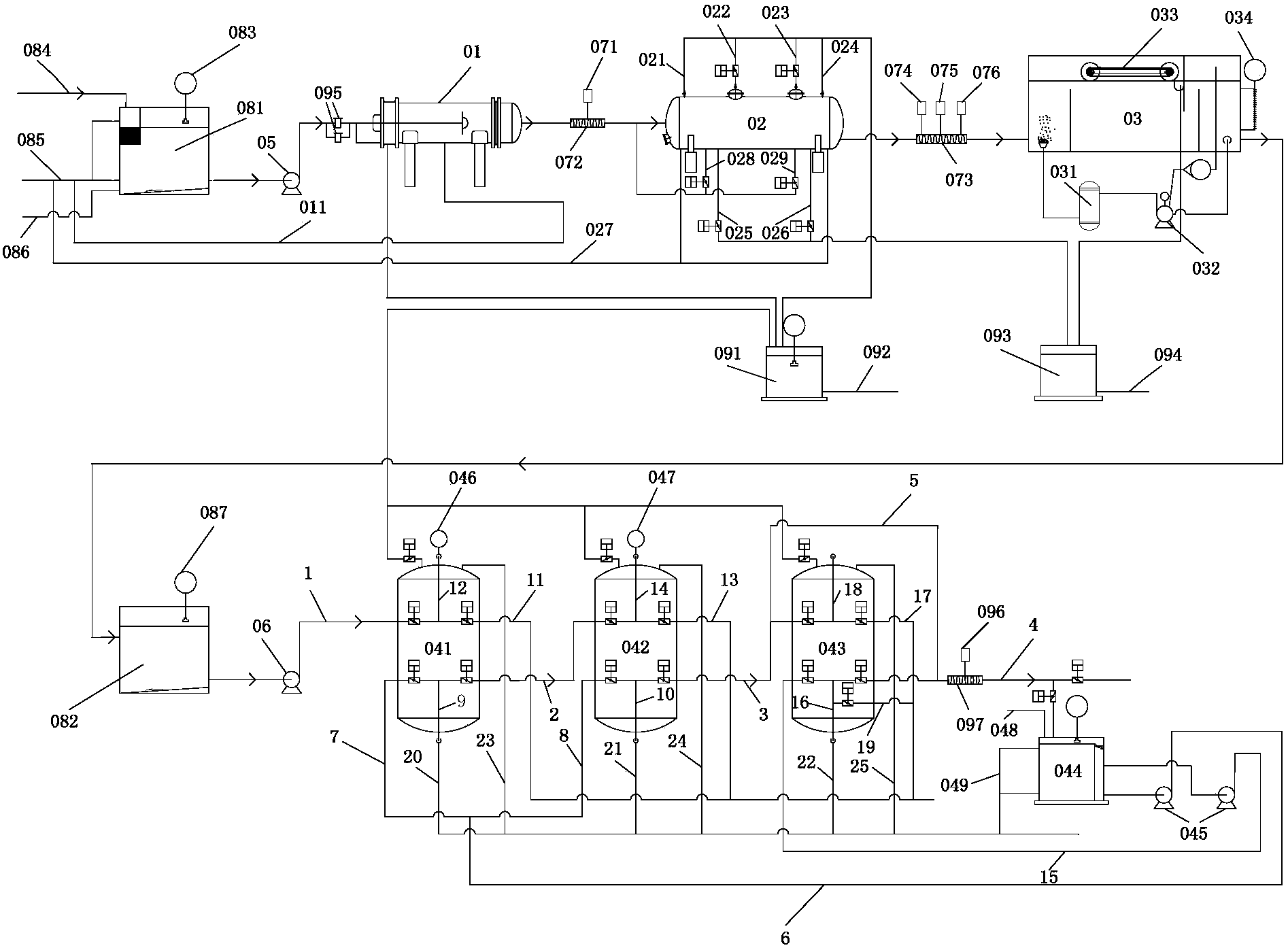

本实用新型实施例公开了一种处理高含油污水的集成设备,包括:旋流油水分离器、斜板除油器、溶气气浮装置及过滤装置;所述旋流油水分离器、斜板除油器、溶气气浮装置以及过滤器分别通过管道依次相连;所述旋流油水分离器的进水管道上设置有第一提升泵,连接所述溶气气浮装置和所述过滤装置的管道上设置有第二提升泵;所述过滤装置包括:至少一个过滤器,所述至少一个过滤器均项部设置有进水口,底部设置有出水口。与现有的除油设备相比,本实用新型所提供的处理高含油污水的集成设备对不同来源的高含油污水的适应性好,除油效果好,除油效率显著提高。

权利要求书

1.一种处理高含油污水的集成设备,其特征在于,包括:旋流油水分离器、斜板除油器、溶气气浮装置及过滤装置;

所述旋流油水分离器、斜板除油器、溶气气浮装置以及过滤器分别通过管道依次相连;所述旋流油水分离器的进水管道上设置有第一提升泵,连接所述溶气气浮装置和所述过滤装置的管道上设置有第二提升泵;

所述过滤装置包括:至少一个过滤器,所述至少一个过滤器均项部设置有进水口,底部设置有出水口。

2.如权利要求1所述的集成设备,其特征在于,所述溶气气浮装置包括:

溶气罐、溶气泵及刮渣器,所述溶气罐和所述溶气泵分别通过管道与所述溶气气浮装置相连,所述溶气罐与所述溶气泵通过管道相连。

3.如权利要求1所述的集成设备,其特征在于,所述过滤器选自于核桃壳过滤器、纤维球过滤器或活性炭过滤器。

4.如权利要求1所述的集成设备,其特征在于,所述过滤装置还包括:过滤器反洗系统;

所述过滤器反洗系统包括反洗水箱和反洗泵,所述反洗水箱与反洗泵的进水口通过管道相连;所述反洗水箱上设置有进水口和放空口,对应连接进水管和放空管;所述反洗泵的出水口分别与所述至少一个过滤器的出水口相连;反洗后的出水分别通过所述至少一个过滤器的进水口排出。

5.如权利要求1所述的集成设备,其特征在于,还包括:第一破乳剂加药罐及第一管道混合器;

所述第一管道混合器设置在连接所述旋流油水分离器与所述斜板除油器的管道上,所述第一破乳剂加药罐通过管道与所述第一管道混合器相连。

6.如权利要求1所述的集成设备,其特征在于,还包括:第二管道混合器、第二破乳剂加药罐、第一絮凝剂加药罐及第二絮凝剂加药罐;

所述第二管道混合器设置在连接所述斜板除油器与所述溶气气浮装置的管道上,所述第二破乳剂加药罐、第一絮凝剂加药罐及第二絮凝剂加药罐分别通过管道与所述第二管道混合器相连。

7.如权利要求1所述的集成设备,其特征在于,还包括:进水水箱和中间水箱;

所述进水水箱通过管道与所述第一提升泵的进水口相连,所述进水水箱上设置有第一液位计、原水进口、放空口及排泥口,所述原水进口、放空口及排泥口对应连接原水进水管、放空管及排泥管;

所述中间水箱通过管道与所述第二提升泵的进水口相连,所述中间水箱上设置有第二液位计。

8.如权利要求1所述的集成设备,其特征在于,还包括:储油池;

所述储油池通过管道分别与所述旋流油水分离器、所述斜板除油器及所述至少一个过滤器相连,所述储油池设置有排油管。

9.如权利要求1所述的集成设备,其特征在于,还包括:储泥池;

所述储泥池通过管道分别与所述斜板除油器及所述溶气气浮装置相连,所述储泥池设置有排泥管。

10.如权利要求1所述的集成设备,其特征在于,所述旋流油水分离器、所述斜板除油器及所述至少一个过滤器设置有放空管。

说明书

一种处理高含油污水的集成设备

技术领域

本实用新型涉及污水处理领域,特别涉及一种处理高含油污水的集成设备。

背景技术

含油污水的来源包括石油、化工等工业部门。含油污水中的油类物质为生物难降解物质,可造成生物呼吸困难、污泥生长缓慢,从而造成处理过程中对BOD(生化需氧量)和COD(化学需氧量)的去除率下降。国内大多数石化炼油厂、污水厂的进水含油量约在500mg/L以下,经过一级除油、均质处理及二级生物处理基本能达到水质排放要求。

当污水含油量较高,达到3000mg/L以上时,一般定义为高含油污水,除油方法主要有:重力沉降法、物理化学法及化学混凝法等,一般不采用生物处理法。由于重力沉降法效率不高,也很少采用。利用化学混凝法除油的常见设备为溶气气浮装置,其原理是利用高度分散的微粒小气泡作为载体,使粘附在污水中的污油微粒浮至水面,形成浮渣而被去除。利用物理化学法除油的设备主要包括:旋流油水分离器、斜板除油器及过滤器。

旋流油水分离器主要利用两种互不相溶液体的密度差除油,液体在旋流油水分离器内高速旋转产生离心力将油滴从水中分离出来,实现油水分离。处理过程一般为:含油污水在一定的压力作用下从进水口沿切线方向进入旋流油水分离器的内部进行高速旋转,经分离锥后因流道截面的改变,液流增速并形成旋流状态,当液流进入尾椎后因流道截面的进一步缩小,旋流速度继续增加,在旋流油水分离器内部形成了一个稳定的离心力场,小油滴在分离锥管的中心区聚结,从溢流口排除,从而实现油水分离。

斜板除油器的基本原理是“浅池理论”,即当池长和池中水平流速不变时,池身越浅,可去除的固体污染物颗粒越小,将沉淀池分成n层就可以把处理能力提高n倍。为了让浮升到斜板上部的油珠便于流动和排除,把这些浅的分离池倾斜一定角度,超过污油流动的休止角,就形成了斜板除油器。

利用过滤分离原理研制的过滤器可用于过滤除油。过滤时,水流自上而下经布水器、滤料层及集水器,完成过滤。反洗时,搅拌器翻转滤料,水流自下而上使滤料得到彻底清洗再生。核桃壳、纤维球及活性炭均为耐油滤料,这三种滤料具有比表面积大、吸附力强、截污量大的特性,分别采用这三种滤料的核桃壳过滤器、纤维球过滤器及活性炭过滤器可去除水中的油和固体污染物。过滤器均有自动和手动两种控制方式。

对于高含油污水的处理,单独采用以上任意一种除油设备的处理效果都不是很理想,除油效率较低。

实用新型内容

本实用新型实施例的目的在于提供一种处理高含油污水的集成设备,用于解决现有的除油设备存在的除油效率低的问题。技术方案如下:

一种处理高含油污水的集成设备,包括:旋流油水分离器、斜板除油器、溶气气浮装置及过滤装置;

所述旋流油水分离器、斜板除油器、溶气气浮装置以及过滤器分别通过管道依次相连;所述旋流油水分离器的进水管道上设置有第一提升泵,连接所述溶气气浮装置和所述过滤装置的管道上设置有第二提升泵;

所述过滤装置包括:至少一个过滤器,所述至少一个过滤器均项部设置有进水口,底部设置有出水口。

其中,所述溶气气浮装置包括:

溶气罐、溶气泵及刮渣器,所述溶气罐和所述溶气泵分别通过管道与所述溶气气浮装置相连,所述溶气罐与所述溶气泵通过管道相连。

其中,所述过滤器选自于核桃壳过滤器、纤维球过滤器或活性炭过滤器。

其中,所述过滤装置还包括:过滤器反洗系统;

所述过滤器反洗系统包括反洗水箱和反洗泵,所述反洗水箱与反洗泵的进水口通过管道相连;所述反洗水箱上设置有进水口和放空口,对应连接进水管和放空管;所述反洗泵的出水口分别与所述至少一个过滤器的出水口相连;反洗后的出水分别通过所述至少一个过滤器的进水口排出。

在本实用新型的一种优选实施方式中,所述装置还包括:第一破乳剂加药罐及第一管道混合器;

所述第一管道混合器设置在连接所述旋流油水分离器与所述斜板除油器的管道上,所述第一破乳剂加药罐通过管道与所述第一管道混合器相连。

在本实用新型的一种优选实施方式中,所述装置还包括:第二管道混合器、第二破乳剂加药罐、第一絮凝剂加药罐及第二絮凝剂加药罐;

所述第二管道混合器设置在连接所述斜板除油器与所述溶气气浮装置的管道上,所述第二破乳剂加药罐、第一絮凝剂加药罐及第二絮凝剂加药罐分别通过管道与所述第二管道混合器相连。

在本实用新型的一种优选实施方式中,所述装置还包括:进水水箱和中间水箱;

所述进水水箱通过管道与所述第一提升泵的进水口相连,所述进水水箱上设置有第一液位计、原水进口、放空口及排泥口,所述原水进口、放空口及排泥口对应连接原水进水管、放空管及排泥管;

所述中间水箱通过管道与所述第二提升泵的进水口相连,所述中间水箱上设置有第二液位计。

在本实用新型的一种优选实施方式中,所述装置还包括:储油池;

所述储油池通过管道分别与所述旋流油水分离器、所述斜板除油器及所述至少一个过滤器相连,所述储油池设置有排油管。

在本实用新型的一种优选实施方式中,所述装置还包括:储泥池;

所述储泥池通过管道分别与所述斜板除油器及所述溶气气浮装置相连,所述储泥池设置有排泥管。

在本实用新型的一种优选实施方式中,所述旋流油水分离器、所述斜板除油器及所述至少一个过滤器设置有放空管。

本实用新型的技术方案中,将旋流油水分离器、斜板除油器、溶气气浮装置及过滤装置通过合理连接组合,形成一体化的处理高含油污水的集成设备,与现有的除油设备相比,本实用新型所提供的处理高含油污水的集成设备对不同来源的高含油污水的适应性好,除油效果好,除油效率显著提高。