申请日2016.05.24

公开(公告)日2016.10.26

IPC分类号F23G7/00

摘要

本发明提供了一种污泥焚烧中降低NOx排放的方法,其包括如下步骤:将污泥与煤粉混匀后,磨制成燃料粉;将所述燃料粉在1200℃下进行焚烧,控制主燃区风和燃尽风的供风量之和为理论空气量的1.23倍。与现有技术相比,本发明具有如下的有益效果:该方法实现了在高含水率、高掺烧比例污泥掺煤焚烧条件下、同时产生低浓度NOx,为热电厂掺烧污泥提供了一条经济价值高,污染小的混烧途径。

摘要附图

权利要求书

1.一种污泥焚烧中降低NOx排放的方法,其特征在于,包括如下步骤:

将污泥与煤粉混匀后,磨制成燃料粉;

将所述燃料粉在1200℃下进行焚烧,控制主燃区风和燃尽风的供风量之和为理论空气量的1.23倍。

2.如权利要求1所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述污泥的含水量不高于30wt.%、含氮量为3.0wt.%。

3.如权利要求1所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述煤粉的挥发分不低于25wt.%、含氮量为1.0wt.%。

4.如权利要求1所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述污泥和煤粉的重量比不超过1:9。

5.如权利要求1所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述燃料粉的平均粒径为75μm。

6.如权利要求1所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述燃尽风占燃尽风和主燃区风总和的比例为20~40vol.%。

7.如权利要求1所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述燃料粉的焚烧是在煤粉燃烧炉中进行的,所述煤粉燃烧炉包括炉膛、燃烧器和燃尽风管。

8.如权利要求7所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述燃料粉进入炉膛中的进粉量为2kg/h。

9.如权利要求7所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述燃尽风管的喷口与燃烧器的距离为1.5m,所述主燃区风与炉膛出口的距离为2m,且主燃区风的停留时间为2.5秒。

10.如权利要求7~9中任一项所述的污泥焚烧中降低NOx排放的方法,其特征在于,所述燃烧器的加热器件为碳硅棒。

说明书

污泥焚烧中降低NOx排放的方法

技术领域

本发明涉及一种污泥同煤混烧的低NOx燃烧方法,主要应用于煤粉电站锅炉中,煤粉掺混污泥混烧的过程。

背景技术

国务院近期正式发布《水污染防治行动计划》(简称“水十条”),“水十条”明确要推进污泥处理处置。现有污泥处理处置设施应于2017年底前基本完成达标改造,地级及以上城市污泥无害化处理处置率应于2020年底前达到90%以上。但是截止2010年,我国污泥无害化处理率低于25%。污泥处置已成为目前我国面临的一大难题。

目前,污泥最终处置方式主要包括填埋、土地利用和干化焚烧。其中,土地利用会对环境产生二次污染,已经被部分国家和地区禁止使用。填埋处置会占用大量土地资源,不适合我国当前国情。相对而言,干化焚烧是目前应用较为广泛,处理效果较彻底的一种方法,但是焚烧设施建设投资大,能耗高,运行成本昂贵,且焚烧尾气中的多种污染物质处理成本高,干化焚烧的方法有待于进一步改善。

2011年印发的《城镇污水处理厂污泥处理处置技术指南(试行)》中提到应优先利用当地水泥或热电行业窑炉资源处理污泥,降低污泥处置设施的投资。利用热电厂协同处置污泥为污泥的无害化处置提供了新的途径,一方面可以利用热电厂产生的蒸汽作为干化污泥热源,另一方面可以利用热电厂炉窑焚烧干化后的污泥,产生的尾气也经由热电厂的尾气处理系统处置,节约了设备投资和运行成本。

目前研究较多的锅炉是循环流化床锅炉,而对于煤粉炉研究相对较少。煤粉炉中污泥掺烧的含水率和掺烧比例直接影响干化所耗热能和系统运行的稳定性,如污泥干燥基中含氮量比煤要高,通常会增加烟气中氮氧化物(NOx)的浓度。有必要选择合适的锅炉焚烧参数和污泥掺烧条件控制掺烧对NOx排放的影响。

发明内容

针对上述问题,本发明的目的是提供一种混烧高含水量污泥、同时实现低NOx生成的燃烧方法,应用于燃煤电站锅炉中,所使用的煤为挥发分超过25wt.%的烟煤。

本发明是通过以下技术方案实现的:

一种污泥焚烧中降低NOx排放的方法,其包括如下步骤:

将污泥与煤粉混匀后,磨制成燃料粉;

将所述燃料粉在1200℃下进行焚烧,控制主燃区风和燃尽风的供风量之和为理论空气量(即燃料完全而又无氧气剩余时所需的空气量)的1.23倍。

作为优选方案,所述污泥的含水量不高于30wt.%、含氮量为3.0wt.%。

作为优选方案,所述煤粉的挥发分不低于为25wt.%、含氮量为1.0wt.%。

作为优选方案,所述污泥和煤粉的重量比不超过1:9。

作为优选方案,所述燃料粉的平均粒径为75μm。

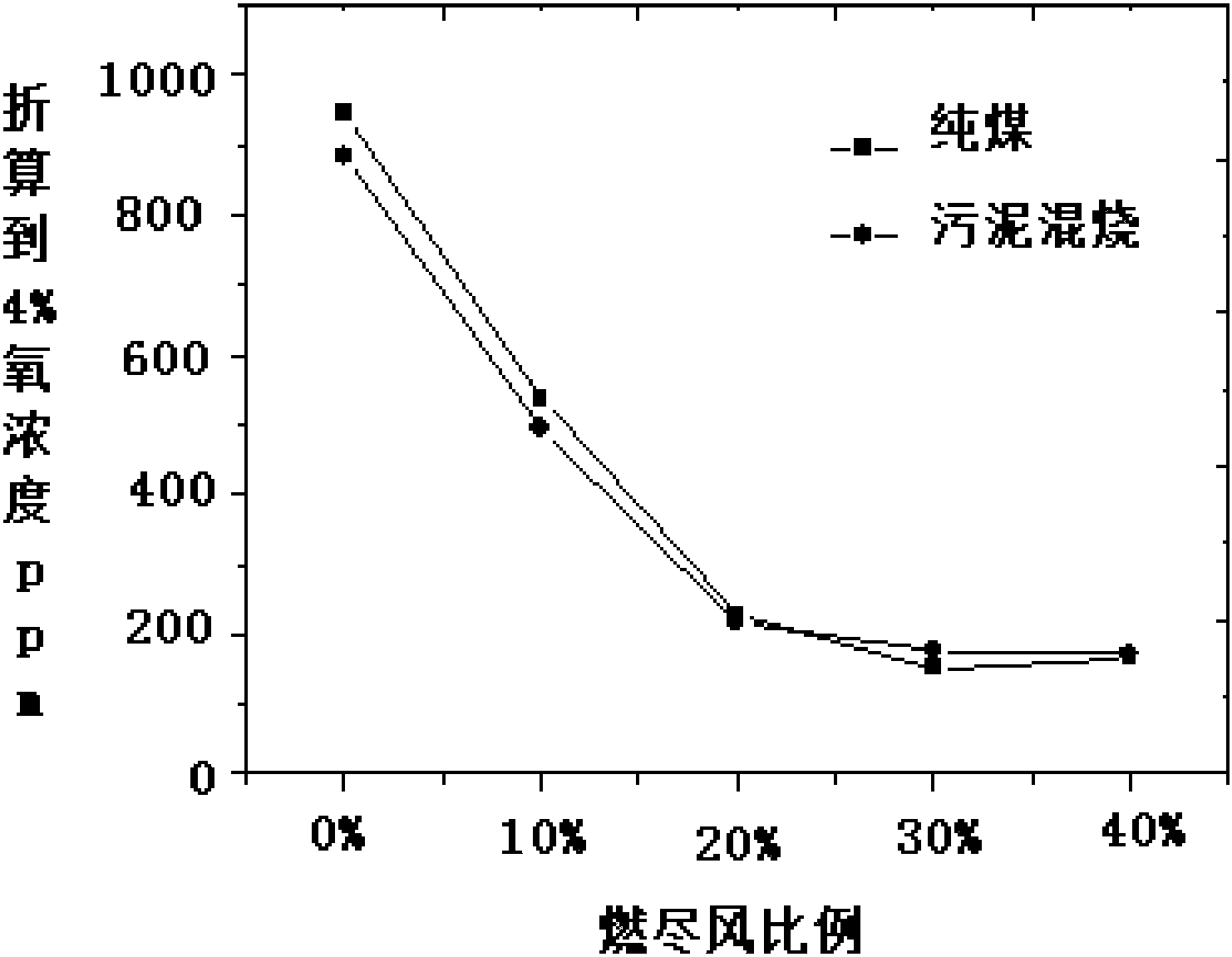

作为优选方案,所述燃尽风占总风量的比例为20~40vol.%。

作为优选方案,所述燃料粉的焚烧是在煤粉燃烧炉中进行的,所述煤粉燃烧炉包括炉膛、燃烧器、燃尽风管。

作为优选方案,所述燃尽风管的喷口与燃烧器的距离可使主燃区烟气停留时间2.5s。

作为优选方案,所述燃料粉进入炉膛中的进粉量为2kg/h。

作为优选方案,所述燃尽风管的喷口与燃烧器的距离为1.5m,所述主燃区风与炉膛出口的距离为2m,且主燃区风的停留时间为2.5秒。

作为优选方案,所述燃烧器的加热器件为碳硅棒。

与现有技术相比,本发明具有如下的有益效果:

在进行污泥同煤的混烧时,污泥的含水量是影响经济性的重要因素,混烧时污泥的含水量要求越低,混烧前污泥的处理成本越高,本燃烧方法确定混烧污泥含水量可达到30wt.%,此情况下污泥外部水分较少,同煤的混合比例限制在10wt.%以内,将污泥同煤混合后送入磨煤机磨粉,对混合燃料总体的含水量影响有限,对磨粉机的出力影响可以得到有效的控制;所处理污泥的含水量相对较高,对污泥干化设备要求低,且干化所需的能量少,可获得较高的经济性;将混烧比例设定在10wt.%,同时降低污泥混烧时对燃烧的影响;空气分级是高挥发分燃料燃烧普遍使用的燃烧技术方案,本燃烧方法在此基础上对污泥混烧燃煤的技术参数进行了确定,燃煤为挥发分超过25wt.%的烟煤,在此燃烧参数下,可以将污泥混烧时的氮氧化物排放量控制在与煤单独燃烧相似的范围内,在对污泥进行处理的同时,降低烟气污染物控制的成本。