申请日2016.05.04

公开(公告)日2016.09.07

IPC分类号C02F1/52

摘要

一种沉淀污泥回流助凝与凝核澄清装置,包括进出水单元、药剂投加和混合单元以及混凝沉淀单元,其中,混凝沉淀单元包括连接原水箱出水的壳体,壳体由同轴的外筒、中间筒和内筒共三层筒组成,在壳体内形成混合区、混凝区、絮凝区和沉淀区,絮凝区底部设置有出泥管,进水和回流沉淀污泥混合区连通回流污泥管,出泥管和回流污泥管在壳体外与剩余污泥管连通,絮凝颗粒依靠重力作用在沉淀区沉淀,在混合区,原水、混凝剂、助凝剂和回流污泥充分混合,在混凝区,以回流污泥颗粒作为混凝核心发生混凝反应,在絮凝区,利用回流污泥颗粒的凝核作用促进絮凝体成长和造粒,本发明具有耗药量小、占地面积省、出水水质好、污泥回流浓度大和回流量小且易控制等特点。

权利要求书

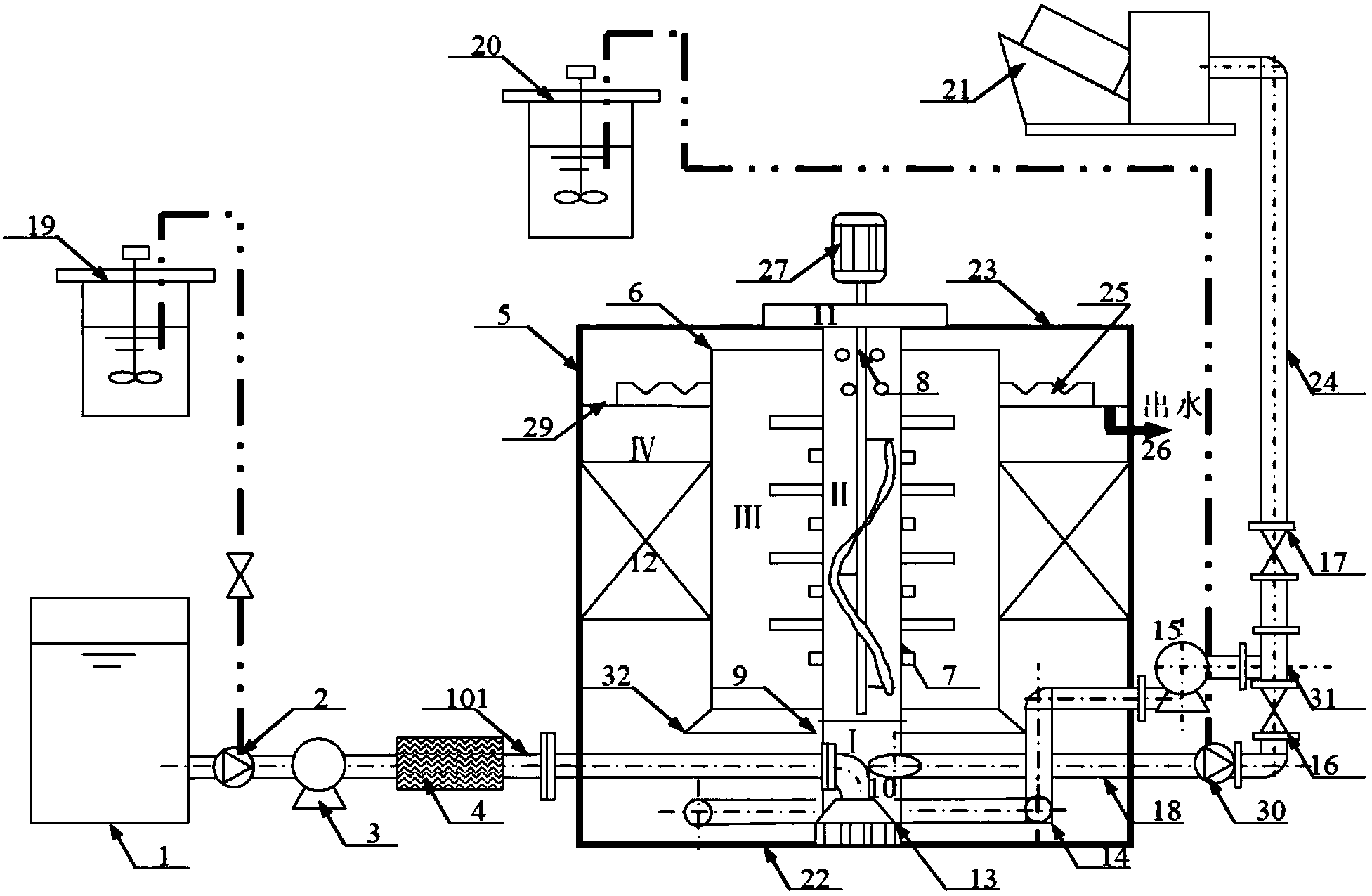

1.一种沉淀污泥回流助凝与凝核澄清装置,包括进出水单元、药剂投加和混合单元以及混凝沉淀单元,其中,所述混凝沉淀单元包括连接原水箱(1)出水的壳体,其特征在于,所述壳体由同轴的外筒(5)、中间筒(6)和内筒(7)共三层筒组成,在壳体内形成进水和回流沉淀污泥混合区Ⅰ、机械搅拌混凝区Ⅱ、絮凝区Ⅲ和斜板沉淀区Ⅳ,絮凝区Ⅲ底部设置有出泥管(14),出泥管(14)末端为出泥口(10),进水和回流沉淀污泥混合区Ⅰ连通回流污泥管(18),出泥管(14)和回流污泥管(18)在壳体外与剩余污泥管(24)连通。

2.根据权利要求1所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,所述出泥管(14)焊接于内筒(7)的外壁,出泥管(14)连接有污泥回流泵(15),污泥回流泵(15)与回流污泥管(18)之间安装有回流污泥调节阀(16),污泥回流泵(15)与剩余污泥管(24)之间安装有剩余污泥调节阀(17),回流污泥管(18)上设置助凝剂投加口(30),助凝剂投加口(30)连接助凝剂药罐(20)。

3.根据权利要求1所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,所述壳体中,内筒(7)与外筒(5)完全隔离,内筒(7)通过上部的出水孔与中间筒(6)连通,中间筒(6)的顶部和底部均与外筒(5)连通,原水箱(1)出水进入内筒(7)的下部,在该处形成进水和回流沉淀污泥混合区Ⅰ,内筒(7)中设置有搅拌器(8),在搅拌器(8)的搅拌区域内形成机械搅拌混凝区Ⅱ,内筒(7)为旋转筒,外壁焊接片状桨叶,在内筒(7)之外中间筒(6)之内形成絮凝区Ⅲ,在中间筒(6)之外外筒(5)之内为斜板沉淀区Ⅳ,在斜板沉淀区Ⅳ设置有集水槽(29)和位于集水槽(29)下方的填料(12),絮凝区Ⅲ顶部的出水进入集水槽(29),再向下通过填料(12)进入外筒(5)的底部,集水槽(29)连接有通向壳体外的出水管(26)。

4.根据权利要求2所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,所述壳体底部设置底盖(22),底盖(22)上焊接并支撑住进水口(13),原水进水管伸至内筒(7)中心,由进水口(13)分配至进水和回流沉淀污泥混合区Ⅰ;壳体顶部有支架(23),支架(23)上固定有带减速器(11)的搅拌机(27),搅拌机(27)的搅拌轴(28)连接搅拌器(8),搅拌器(8)为螺旋式下压结构。

5.根据权利要求2所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,所述集水槽(29)上方设置溢流槽(25),溢流槽(25)内外圈分别连接到中间筒(6)和外筒(5)上。

6.根据权利要求2所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,在原水箱(1)的出水管(101)上依次设置有混凝剂投加口(2)、提升泵(3)和管道混合器(4),混凝剂投加口(2)连接混凝剂药罐(19),出水管(101)的出水口(13)伸至内筒(7)的筒中心线位置并位于内筒(7)的中心底部。

7.根据权利要求2所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,所述中间筒(6)的下部设置折流板(32)。

8.根据权利要求2所述沉淀污泥回流助凝与凝核澄清装置,其特征在于,所述搅拌器(8)与内筒(7)逆向旋转。

说明书

一种沉淀污泥回流助凝与凝核澄清装置

技术领域

本发明属于水处理技术领域,涉及给水、生活污水和工业废水中悬浮物去除,特别涉及一种沉淀污泥回流助凝与凝核澄清装置。

背景技术

原水的澄清过程是一个复杂的物理化学过程,通常包括混凝、絮凝和沉淀过程。混凝机理主要包括ZTA电位理论,沉淀过程主要基于压缩沉淀理论。

混凝过程要求混凝剂水解产物迅速地扩散到水中,所有胶体颗粒几乎在同一瞬间脱稳并凝聚,这样才能得到好的絮凝效果。为了达到良好絮凝效果,处理中通常采用管道混合器,将絮凝药剂与原水充分混合。

絮凝是水处理的最重要的工艺环节,出水水质主要由絮凝效果决定的。传统廊道反应、回转孔室反应以及回转组合式隔板反应的絮凝工艺,水在设备中停留50~60min,时间相对较长。絮凝长大过程是微小颗粒接触与碰撞的过程。絮凝效果的好坏取决于下面两个因素;一是混凝剂水解后产生的高分子络合物形成吸附架桥的联结能力,这是由混凝剂的性质决定的;二是微小颗粒碰撞的几率和如何控制它们进行合理的有效碰撞,这是由设备的动力学条件所决定的。

传统的平流沉淀池优点是构造简单,工作安全可靠;缺点是占地面积大,处理效率低,要想降低滤前水的浊度就要较大地加大沉淀池的长度。浅池理论的出现使沉淀技术有的长足的进步,现在水处理中普遍使用了斜管沉淀池,沉淀效果得到了大幅度提高。

发明专利CN 102078708B公开了一种依靠水力旋流作用,进行水中悬浮物造粒成长,实现固液分离的固液分离器,该设备加工工艺过于复杂,制作安装不便。另外,该分离器仅靠进水冲击和圆筒导流形成的水力旋流,具有节能和减少设备磨损特点,但是提供的G值仍然不够,使得该絮凝预沉段预沉目标较难实现。要想获得较大水力旋流G值,内桶流速必须足够高,其结果是导致内桶直径过小,水力停留时间过小,达不到水力停留时间(HRT)为1min的设计要求。

发明CN 104261532A公开了一种机械旋流絮凝分离高效澄清池,针对大型或特大型高浊度黄河水厂,解决了传统给水处理方案中,现有的澄清池单池尺寸小,池体结构过高且结构复杂,难以施工,造价高的问题,发明了一种池体内部为立方体的澄清池。该发明中澄清池呈立方体,立方体空间上存在的边角,必然导致水力分布情况劣于圆形空间下的水力分布。

法国ACTIFLL絮凝澄清工艺中,沉降污泥由污泥泵连续泵入到系统上方的水力旋流器,在水力旋流器里借助离心力泥浆和细砂很好地被分离,泥浆从旋流器的上部流出进人排泥水处理系统,约占回流量的分离好的细砂则由旋流器的80~90%下部流出被注人到絮凝池中循环使用。该工艺针对城市给水处理,混凝池、加注池、絮凝池和高效沉淀池串联布局,需要专门细砂投加设备和砂水分离设备,工艺流程长且设备费用高、细砂原料成本高。

总体而言,现有澄清装置往往混凝池和沉淀池容积过大,空间利用率不高,絮体松散,设计水力停留时间大于实际水力停留时间,效果较差。为解决这一问题,根据混凝、絮凝和沉淀基本原理,本发明权利人发明了该技术的澄清装置。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种沉淀污泥回流助凝与凝核澄清装置,依靠沉淀污泥回流助凝系统促进水中悬浮物质絮凝、沉淀分离,装置中絮凝污泥依靠重力作用在絮凝区沉淀,利用污泥回流泵将污泥泵至完全混合区;在完全混合区,原水、混凝剂、助凝剂和回流污泥得以进行混合;在混凝区,在机械搅拌的作用下,以回流污泥颗粒作为混凝核心发生混凝反应,在絮凝区,内筒和搅拌轴呈逆向旋转,利用回流污泥颗粒的“凝核”作用促进絮凝体成长和造粒;在沉淀区,回流污泥颗粒增加了絮凝体的密度,加快了絮凝体在沉淀区的沉降,促进了原水与悬浮物的澄清分离;本装置具有处理高效、易生产加工、占用空间省和药剂耗用量小等优点,适于油田水处理、小区生活污水处理和给水处理等领域。

为了实现上述目的,本发明采用的技术方案是:

一种沉淀污泥回流助凝与凝核澄清装置,包括进出水单元、药剂投加和混合单元以及混凝沉淀单元,其中,所述混凝沉淀单元包括连接原水箱1出水的壳体,所述壳体由同轴的外筒5、中间筒6和内筒7共三层筒组成,在壳体内形成进水和回流沉淀污泥混合区Ⅰ、机械搅拌混凝区Ⅱ、絮凝区Ⅲ和斜板沉淀区Ⅳ,絮凝区Ⅲ底部设置有出泥管14,进水和回流沉淀污泥混合区Ⅰ连通回流污泥管18,出泥管14和回流污泥管18在壳体外与剩余污泥管24连通。

所述出泥管14焊接于内筒7的外壁,出泥管14连接有污泥回流泵15,污泥回流泵15与回流污泥管18之间安装有回流污泥调节阀16,污泥回流泵15与剩余污泥管24之间安装有剩余污泥调节阀17,回流污泥管18上设置助凝剂投加口30,助凝剂投加口30连接助凝剂药罐20。

所述壳体中,内筒7与外筒5完全隔离,内筒7通过上部的出水孔与中间筒6连通,中间筒6的顶部和底部均与外筒5连通,原水箱1出水进入内筒7的下部,在该处形成进水和回流沉淀污泥混合区Ⅰ,内筒7中设置有搅拌器8,在搅拌器8的搅拌区域内形成机械搅拌混凝区Ⅱ,内筒7为旋转筒,外壁焊接片状桨叶,在内筒7之外中间筒6之内形成絮凝区Ⅲ,在中间筒6之外外筒5之内为斜板沉淀区Ⅳ,在斜板沉淀区Ⅳ设置有集水槽29和位于集水槽29下方的填料12,絮凝区Ⅲ顶部的出水进入集水槽29,再向下通过填料12进入外筒5的底部,集水槽29连接有通向壳体外的出水管26。

所述壳体底部设置底盖22,底盖22上焊接并支撑住进水口13,原水进水管伸至内筒7中心,由进水口13分配至进水和回流沉淀污泥混合区Ⅰ,混合均匀后向上进入机械搅拌混凝区Ⅱ,从内筒上部孔口进入内筒7之外中间筒6之内形成絮凝区Ⅲ,此时运动方向为向下,到达中间筒6底部的折流板32位置,再次改变运动方向,向上进入斜板沉淀区Ⅳ,溢流至出水堰底部后经排水管26排放至外界水环境;壳体顶部有支架23,支架23上固定有带减速器11的搅拌机27,搅拌机27的搅拌轴28连接搅拌器8,搅拌器8为螺旋式下压结构。

所述集水槽29上方设置溢流槽25,溢流槽25内外圈分别连接到中间筒6和外筒5上。

在原水箱1的出水管101上依次设置有混凝剂投加口2、提升泵3和管道混合器4,混凝剂投加口2连接混凝剂药罐19,出水管101的出水口13伸至内筒7的筒中心线位置并位于内筒7的中心底部。

所述中间筒6的下部设置折流板32。

所述搅拌器8与内筒7逆向旋转,回流污泥颗粒增加絮凝体的密度,两种因素加快了絮凝体在沉淀区的沉降,促进了原水与悬浮物的澄清分离。

与现有技术相比,本发明的有益效果是:

1、装置结构紧凑,占地面积小。

2、药剂耗用量小。

3、对水中悬浮物澄清分离高效。

因此,与以往传统絮凝澄清池去除悬浮物工艺相比,本发明解决了传统工艺占地面积大,空间利用率低和药剂投加量较大等问题,处理效果稳定高效,在油田水处理、小区生活污水处理和给水澄清处理等领域具有重要意义。