申请日2016.05.11

公开(公告)日2016.08.10

IPC分类号C02F9/14; C02F101/30; C02F3/08; C02F3/12; C02F3/28; C02F1/52

摘要

本发明公开一种高难度有机废水处理工艺。在双(三)联槽中调节高难度有机废水PH值至7.5‑8.5,通过气浮设备或者隔油沉淀池等去除悬浮物、胶体、浮渣后与回流水进行调配,调配后污水进入自循环厌氧流化床反应器内进行厌氧处理,厌氧处理分为两级,一级采用自循环厌氧反应器,二级采用厌氧/兼氧反应器;经厌氧处理后进入两级好氧流化床反应器,一级好氧流化床与厌氧/兼氧反应器形成自回流,进行进硝化与反硝化反应;二级好氧流化床出水进入混凝过滤池,混凝后通过MBR膜过滤达标排放。通过上述组合方式处理,能有效的处理高难度有机废水,使处理后的高难度有机废水达到国家污水综合排放标准(GB8978‑2002)标准。

权利要求书

1.一种高难度有机废水处理工艺,其特征在于,所述工艺包括以下步骤

(1)、预处理:在双(三)联槽中调节高难度有机废水PH值至7.5-8.5,通过气浮设备或者隔油沉淀池等去除悬浮物、胶体、浮渣(油)使水质均化,均化后进入调配槽,再与二级好氧流化床回流水进行调配,为厌氧处理做准备。

(2)厌氧处理:将步骤(1)处理后的废水送入自循环厌氧流化床反应器内进行厌氧处理,厌氧处理分为两级,一级采用自循环厌氧反应器,二级采用兼氧反应器,接收一级好氧流化床回流水进行反硝化;

(3)好氧处理:将步骤(2)处理后的出水送入好氧反应器进行好氧处理,好氧处理分为两级,采用好氧流化床反应器,一级好氧流化床可以培养出高活性的好氧微生物,使污水中的可生化降解的有机污染物在氧化池内几乎完全降解,同时把氨氮和有机氮氧化为硝酸盐;其出水量60-90%回流至二级厌氧反应器进行反硝化,反硝化是硝酸盐在缺氧的条件下,去除总氮,剩余部分进入二级好氧流化床反应器继续进行生化处理;

(4)混凝过滤:将步骤(3)出水部分50-70%左右回流至调配池,调节厌氧池进水水质,剩余部分进入混凝池加药混凝后通过MBR膜过滤后进入清水池达标排放。2、

2.如权利要求1所述的高难度有机废水处理工艺,其特征在于,步骤(1)中PH值为7.5-8.5。

3.如权利要求1所述的高难度有机废水处理工艺,其特征在于,步骤(1)中设置调配槽,与好氧回流水进行调配。

4.如权利要求1所述的高难度有机废水处理工艺,其特征在于,步骤(2)中厌氧反应器与好氧流化床反应器形成自循环。

5.如权利要求1所述的高难度有机废水处理工艺,其特征在于,步骤(3)中好氧流化床顶部设有喷淋消泡系统。

6.如权利要求1所述的高难度有机废水处理工艺,其特征在于,步骤(3)(4)中回流量为处理水量的100-200%。

7.如权利要求1所述的高难度有机废水处理工艺,其特征在于,步骤(4)中混凝沉淀出水采用MBR膜抽吸出水。

说明书

一种高难度有机废水处理工艺技术

技术领域

本发明涉及一种废水处理工艺,特别涉及高难度有机废水处理工艺

背景技术

高浓度难降解有机废水的处理,是目前国内外污水处理界公认的难题。对于这类废水,目前国内外研究较多的有焦化废水、制药废水(包括中药废水)、石化含油类废水、纺织及印染废水、化工废水、油漆废水等行业性废水。所谓“高浓度”,是指这类废水的有机物浓度(以COD计)较高,一般均在2000mg/l以上,有的甚至高达每升几万至十几万毫克;所谓“难降解”是指这类废水的可生化性较低(BOD5/COD值一般均在0.3以下甚至更低,难以生物降解。所以,业内普遍将COD浓度大于2000mg/l,BOD5/COD值低于0.3的有机废水统一称为高浓度难降解有机废水。

高浓度”、“难降解”两大特性的叠加,使得此类废水在处理中,单独使用生物法或物化法等“常规”方法失去可能。从而,研究生物法和物化法等其它方法的组合,力图使处理成本降到最低而且处理方法具有在国内工业企业的有效推广价值,是当前解决此类废水污染的关键性问题。

高浓度难降解有机废水难于生物处理的原因,本质上是由其特性决定的。一般此类废水在水质、水量等方面具有以下几方面的共同特性:

(1)废水所含有机物浓度高,几种典型的高浓度有机废水,如焦化废水、制药废水、纺织及印染废水、石油及化工废水等,其主要生产工段的出水COD浓度一般均在3000-5000mg/l以上,有的工段出水甚至超过10000mg/l,即使是各工段的混合水,一般也均在2000mg/l以上。

(2)有机物中的生物难降解物种类多比例高,这类有机废水中,往往含有较高浓度的生物难降解物,甚至是生物毒物,且种类较多。如在典型的焦化废水中,除含有较高浓度的氨氮外,还有苯酚、酚的同系物以及萘、蒽、苯并芘等多环类化合物,及氰化物、硫化物、硫氰化物等;而比较典型的抗生素废水,则含有较高浓度的S04、残留的抗生素及其中间代谢产物、表面活性剂及有机溶媒等。

(3)除有机物外,废水含盐浓度较高,此类废水往往有较高的含盐量,致使废水处理的难度加大。如典型的抗生素废水,其硫酸盐含量一般均在2000mg/l以上,有的甚至高达15000mg/l,各生产工段排水的水质、水量随时间的波动性大,还以焦化废水为例,一座中等规模的焦化厂,其水量在一天内可由约50%变化到150%,废水的浓度也可由约50%变化 到150%以上,甚至更高;而制药废水除水量随生产工序的变化而剧烈变化外,其浓度更是可由每升几百毫克变化到几万毫克。

(4)废水处理方法本身也存在较大问题,目前,处理这类废水,多采用生物处理,且以好氧法或好氧法的改进型(如2%)工艺等)为主,有的也采用厌氧生物处理。从这些工艺在国内外的实际运用情况看,主要存在工艺流程长、外加物(如外加碳源物、调节34药剂等)量大且费用高等问题,从而导致整体上单位水量造价和单位水量成本均较高。以焦化废水为例,目前较为理想的处理焦化废水的单位水量成本至少在(人民币)8-12元以上,国外一些公司更是不把处理成本作为第一因素考虑。

为了解决高浓度难降解废水处理的这一类难题,多年来国内外同行进行了许多有益的探索。近些年来,国内在抗生素废水等制药废水的处理上有所突破;但焦化废水等难降解废水的处理仍在研究当中。总结近年来的研究成果,尤其是对焦化废水等难降解废水的研究,到目前为止,国外(主要指西方发达国家,后同)比较接受的是采用较长的工艺,并适当地融合了诸如进(出)水端稀释、生物法和化学法相结合等较新的思路;在国内,从某种意义上说,由于工程造价和处理成本是最为重要的考虑因素,所以较长的工艺和较高的成本至少在目前还是无法接受和难以付诸实施的。所以,寻求工艺简单、成本较低、节能而又能使处理后出水满足现行的国家污水排放标准的工艺是当务之急。

在废水处理实践中,已经用到多种水处理技术,按作业原理可分为物化处理法、化学处理法、物理化学处理法和生物化学处理法;物理化学法+生物化学法是处理高难度有机废水最有效的处理方法。

发明内容:

本发明的内容是克服现有处理工艺存在的不足,提供一种控制简单、流程较短、投资较少、处理成本低的处理高难度有机废水的处理工艺,使得处理后出水达到国家综合排放标准。

为实现上述目标,本发明提供下述工艺流程:

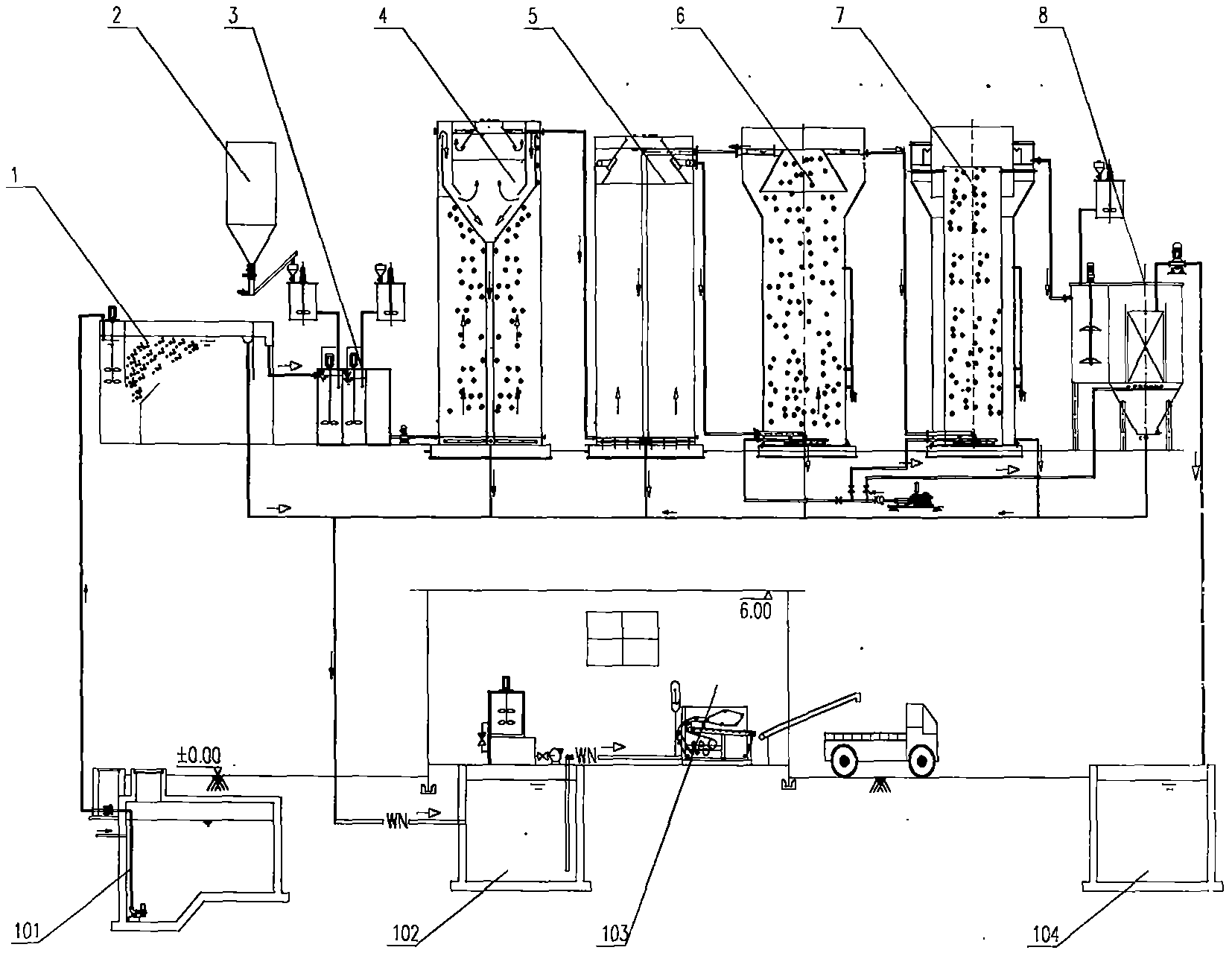

预处理+两级厌氧流化床反应器+两级好氧流化床反应器+混凝过滤池(MBR膜过滤)。

核心部分是厌氧反应器与好氧反应器组成生化处理系统,生化反应器的功能是降解原水中可生化降解的污染物,是反硝化和硝化工艺,就难降解有机废水而言,由于其中氨氮浓度和COD浓度都较高,政策对该指标排放要求一般都很严格,因此需要生化反应器具备良好的有机污染物降解及生物脱氮功能。

反硝化和硝化工艺生物脱氮原理如下:

硝化作用是指由硝化细菌和亚硝化细菌或其他微生物将氨态氮转化为硝态氮的过程。硝化过程包括两个连续又独立的过程。第一步是由亚硝化菌(Nitrosomonas)将氨氮转化为亚硝 酸盐。第二步是由硝化菌(Nitrobacter)将亚硝酸盐转化为硝酸盐。两步反应均需在有氧条件下进行。亚硝化菌包括亚硝酸盐单胞菌属和亚硝酸盐球菌属。硝化菌包括硝酸盐杆菌属、螺旋菌属和球菌属。这两类菌利用无机碳化物作碳源,从NH3、NH4+或NO2-的氧化反应中获得能量。生成的NO3-由反硝化菌在缺氧条件下还原成N2或氮氧化物。

反硝化作用是指包括异化型硝酸盐还原,即微生物还原硝态氮(NO3-和NO2-)为气态氮(NO和NO2)或进一步还原为N2的过程;和同化型硝酸盐还原,即微生物以硝态氮为氮源,将硝酸盐转化为氨氮,并合成构成蛋白质等生物大分子的过程。

高难度有机废水处理工艺,具体包括以下步骤

(1)、预处理:在双(三)联槽中调节高难度有机废水PH值至7.5-8.5,通过气浮设备或者隔油沉淀池等去除悬浮物、胶体、浮渣(油)使水质均化,均化后进入调配槽,再与二级好氧流化床回流水进行调配,为厌氧处理做准备。

(2)厌氧处理:将步骤(1)处理后的废水送入自循环厌氧流化床反应器内进行厌氧处理,厌氧处理分为两级,一级采用自循环厌氧反应器,二级采用厌氧/兼氧反应器,接收一级好氧流化床回流水进行反硝化;

(3)好氧处理:将步骤(2)处理后的出水送入好氧反应器进行好氧处理,好氧处理分为两级,采用好氧流化床反应器,一级好氧流化床可以培养出高活性的好氧微生物,使污水中的可生化降解的有机污染物在氧化池内几乎完全降解,同时把氨氮和有机氮氧化为硝酸盐;其出水量60-90%回流至二级厌氧反应器进行反硝化,反硝化是硝酸盐在缺氧的条件下,去除总氮,剩余部分进入二级好氧流化床反应器继续进行生化处理;

(4)混凝过滤:将步骤(3)出水部分50-70%左右回流至调配池,调节厌氧池水质,剩余部分进入混凝池加药混凝后通过MBR膜过滤后进入清水池达标排放。

(5)污泥处理:上面所以步骤产生的污泥进入污泥浓缩池处理。

本发明提供的处理高浓度难降解有机废水工艺,前期预处理能够充分调节水质,去除悬浮物、胶体及油类等对水中生物的抑制物质,使废水生化性能得到改善;通过二级好氧流化床外循环回流水调配,为厌氧反应器提供良好反应条件,使整个生化系统处理效率提高;另外一级自循环厌氧反应器自己通过沼气同时作用,达到内部自循环,大大提高处理负荷;二级厌氧反应器与一级好氧反应器也不需提升而形成好氧及缺氧循环。

本发明提供的处理高浓度难降解有机废水工艺,能够有效的处理高难度难降解有机废水,解决了目前难降解废水处理中含难降解有机物及污染物浓度高、冲击负荷大等行业处理难的问题,使得处理后的出水达到国家污水综合排放(GB8978-2002)要求的排放标准,同时排水可以进入后续超滤+反渗透系统,使后续出水达到回用标准,实现污水零排放。

优选的,所述步骤(1)预处理需用隔油池及气浮设备进行处理,气浮池后调配槽的PH值为7.5-8.5,调配槽接收二级好氧流化床及气浮池出水进行水质调配。

优选的,所述步骤(1)调配槽选用双联槽,槽体一上设有搅拌器,底部设有进水口及加药口,上部有连通口与槽体二相连,槽体二底部设有出水口。

优选的,所述步骤(2)厌氧流化床反应器采用自循环厌氧反应器,底部设有布水器,布水器出水口设在罐体切线方向,可以使罐体内水旋转起来;上部设有三相分离器。一级厌氧反应器采用内部自回流,即通过沼气提升作用使回流液经过中间回流管注入底部布水器内;二级厌氧反应器与一级好氧流化床反应器上部有管道直通,通过好氧反应器气提作用,好氧出水自流至二级厌氧反应器,然后通过厌氧反应器内部中心管流入底部布水器进行布水,达到自循环的目的。

优选的,所述步骤(3)好氧流化床采用气提反应器,底部设有布水器,上部设有三相分离器及喷淋消泡系统。一级好氧流化床出水量60-90%回流至二级厌氧反应器进行反硝化,去除总氮,剩余部分进入二级好氧流化床反应器继续进行生化处理。

由于高浓度难降解有机废水好氧时会产生大量气泡,会携带部分污泥,喷淋可以去除泡沫,减少污泥流失,时好氧流化床内污泥浓度大大增强。

优选的,所述好氧流化床反应器内投加有陶粒填料。

优选的,所述混凝过滤包括混合池与过滤池,混合池上部有搅拌机,在混合池内设有絮凝剂投加管;过滤池中部为MBR过滤设备,设备外围设有导流筒,导流筒底部安装空气扩散曝气管路和曝气器,由外部鼓风机连续提供空气,通过空气对MBR膜进行自清洗,同时保证污水在导流筒内外回流,使污水中的悬浮固体形成絮凝和一定程度的生物氧化;出水通过自吸泵抽出,作为处理系统的排放水。

与现有技术相比,本发明的显著效果是:

本发明提供的废水处理新工艺,前期的预处理能充分调节水质水量,特别是二级好氧流化床回流水与气浮池出水进行调配,使得厌氧流化床进水生化性较好,可以较好的适应水质水量的变化而带来的冲击负荷;高浓度难降解有机废水经此工艺处理,完全可以达到国家综合排放标准GB8978-2002的出水标准。

占地面积小,污水回流不需要任何动力,全部自流,节省电力能源;