申请日2016.05.05

公开(公告)日2016.08.31

IPC分类号C02F9/10; C07K1/14

摘要

本发明公开了一种马铃薯淀粉废水处理系统及其处理工艺,其中,一种马铃薯淀粉废水处理系统包括调节罐、预加热器、分离机、闪蒸干燥器、多效蒸发器、冷凝器、反渗透装置。一种马铃薯淀粉废水处理工艺具体操作步骤如下:1)混合,2)加热絮凝,3)分离,4)干燥,5)多效蒸发,6)浓缩液循环处理,7)蒸汽净化。优点:整个淀粉废水处理过程在封闭系统中进行,可以防止泡沫的产生;由分离机输出的粗蛋白进行干燥包装后用做饲料添加剂,增加淀粉生产的附加值,提高经济效益;利用多效蒸发器抗冲击力强、运行稳定的特点对淀粉废水进行处理,极大地降低了淀粉加工业对水资源的消耗,提高了水资源的利用率。

权利要求书

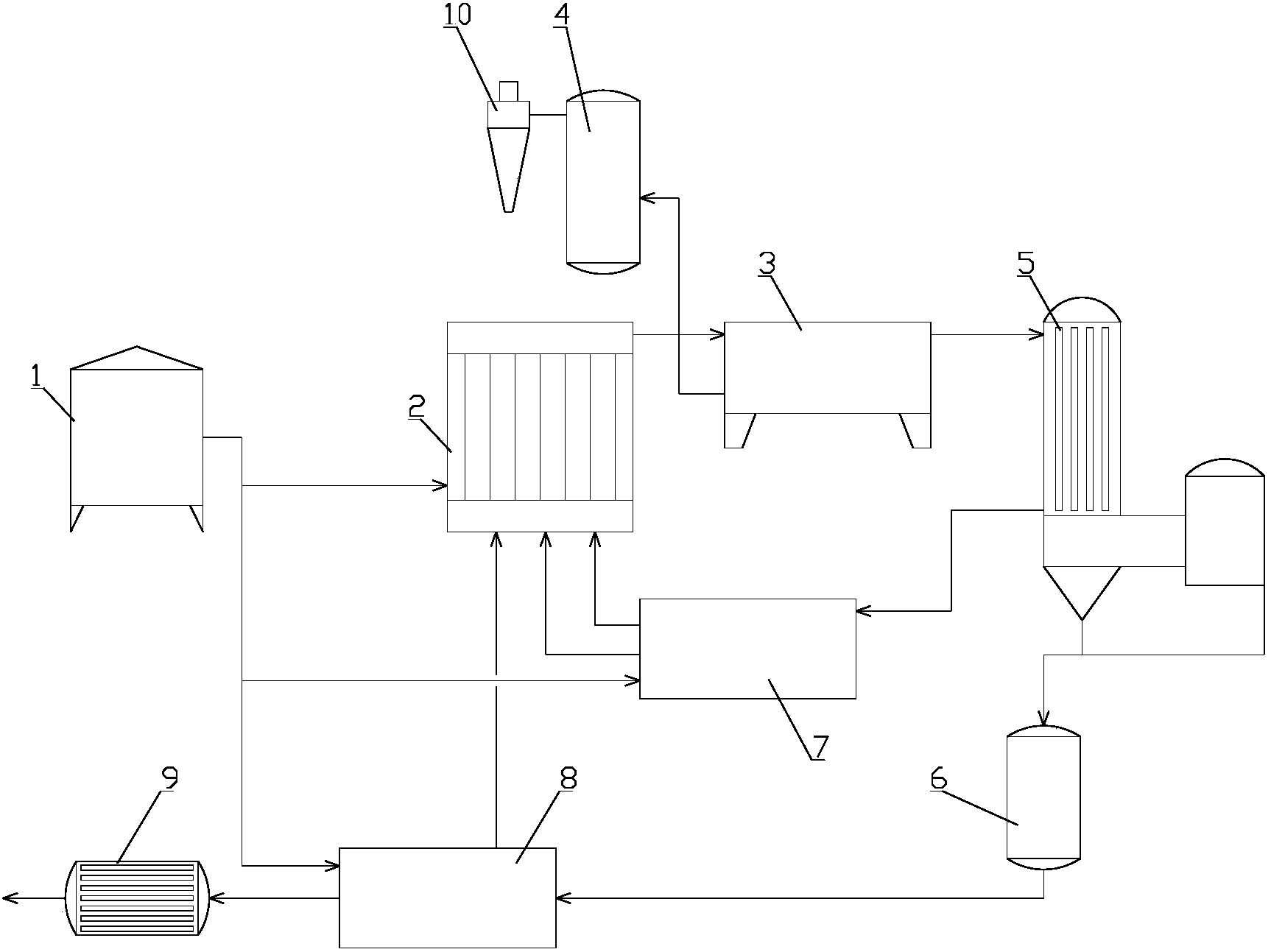

1.一种马铃薯淀粉废水处理系统,其特征在于,其包括调节罐、预加热器、分离机、闪蒸干燥器、多效蒸发器、冷凝器、反渗透装置,所述调节罐、所述预加热器、所述分离机、所述多效蒸发器按照淀粉废水输送方向通过管路顺次连接,所述分离机的分离物出口通过管路与所述闪蒸干燥器的物料入口连接,所述闪蒸干燥器的物料出口上连接有旋风分离器;所述多效蒸发器的浓缩液出口通过管路与所述预加热器的液体入口连接,所述多效蒸发器的蒸汽出口与所述冷凝器的入口连接,所述冷凝器的出口通过管路与所述反渗透装置的入口连接。

2.根据权利要求1所述的一种马铃薯淀粉废水处理系统,其特征在于,在所述多效蒸发器与所述预加热器之间的管路上设有浓缩液热交换器;所述浓缩液热交换器的浓缩液入口通过管路与所述多效蒸发器的浓缩液出口连接,所述浓缩液热交换器的冷却介质入口通过管路与所述调节罐的出液口连接,所述浓缩液热交换器的冷却介质出口及浓缩液出口均通过管路与所述预加热器的液体入口连接。

3.根据权利要求1或2任一所述的一种马铃薯淀粉废水处理系统,其特征在于,在所述冷凝器与所述反渗透装置之间的管路上设有冷凝水热交换器;所述冷凝水热交换器冷凝水入口通过管路与所述冷凝器的出口连接,所述冷凝水热交换器的冷凝水出口通过管路与所述反渗透装置的入口连接;所述冷凝水热交换器的冷却介质入口通过管路与所述调节罐出液口连接,所述冷凝水热交换器的冷却介质出口通过管路与所述预加热器的液体入口连接。

4.根据权利要求1或2任一所述的一种马铃薯淀粉废水处理系统,其特征在于,所述多效蒸发器为四效蒸发器。

5.根据权利要求3所述的一种马铃薯淀粉废水处理系统,其特征在于,所述多效蒸发器为四效蒸发器。

6.一种马铃薯淀粉废水处理工艺,其特征在于,其具体操作步骤如下:

1)混合

将淀粉废水通入到调节罐内进行混合;

2)加热絮凝

将混合处理后的淀粉废水通入预加热器中,通过所述预加热器将淀粉废水加热至75-85℃,使淀粉废水中的粗蛋白达到最佳絮凝状态;

3)分离

将加热絮凝处理后的淀粉废水通入分离机,通过所述分离机将絮凝状态的粗蛋白与液态的淀粉废水进行分离;

4)干燥

将所述分离机排出的絮凝状态的粗蛋白通入闪蒸干燥器,通过所述闪蒸干燥器将粗蛋白加热干燥成粉状;

5)多效蒸发

将所述分离机排出的淀粉废水通入多效蒸发器,通过所述多效蒸发器对淀粉废水进行加热,使所述多效蒸发器最终输出的蒸汽及浓缩液温度为48-50℃;

6)浓缩液循环处理

将所述多效蒸发器输出的浓缩液通入所述预加热器进行循环处理;

7)蒸汽净化

将所述多效蒸发器输出的蒸汽通入冷凝器,所述冷凝器将蒸汽冷凝为35-38℃的冷凝水后通入反渗透装置,所述反渗透装置将冷凝水中的淀粉颗粒吸出。

7.根据权利要求6所述的一种马铃薯淀粉废水处理工艺,其特征在于,在所述步骤6)中,将所述多效蒸发器输出的浓缩液通入所述预加热器之前先通入浓缩液热交换器,使浓缩液与混合后的淀粉废水进行换热;再将所述浓缩液热交换器排出的浓缩液及淀粉废水通入所述预加热器进行循环处理。

8.根据权利要求6或7任一所述的一种马铃薯淀粉废水处理工艺,其特征在于,在所述步骤7)中,将所述冷凝器输出的冷凝水通入所述反渗透装置之前先通入冷凝水热交换器,使冷凝水与混合后的淀粉废水进行换热;再将所述冷凝水热交换器排出的冷凝水通入所述反渗透装置,将所述冷凝水热交换器排出的淀粉废水通入所述预加热器进行循环处理。

9.根据权利要求6或7任一所述的一种马铃薯淀粉废水处理工艺,其特征在于,所述多效蒸发器为四效蒸发器。

10.根据权利要求8所述的一种马铃薯淀粉废水处理工艺,其特征在于,所述多效蒸发器为四效蒸发器。

说明书

一种马铃薯淀粉废水处理系统及其处理工艺

技术领域:

本发明涉及薯类淀粉废水处理技术领域,具体地说涉及一种马铃薯淀粉废水处理系统及其处理工艺。

背景技术:

近年来,随着食品加工业的不断进步和市场需求的增加,我国马铃薯深加工业发展很快,加之国家已确定马铃薯为第四大主粮,马铃薯淀粉、马铃薯全粉、马铃薯食品等生产企业不断增加。其中,在北方马铃薯淀粉生产具有明显的季节性,主要集中在10月-12月期间,且由于搓磨机生产时,加入大量气体,浓稀蛋白水中含有大量稳定的微气泡,废水中蛋白含量高,曝气时,还会产生大量泡沫;平均生产1吨淀粉需要排放15吨左右淀粉废水,淀粉废水中主要含有溶解性淀粉和蛋白质,COD通常在8000-30000㎎/L,蛋白质含量有2000-8000㎎/L,如此高浓度废水直接排入水体,不仅对环境造成严重污染、破坏生态,而且也会造成水资源的浪费,因此,需要对淀粉废水进行进一步深层处理达标后才能排放。目前,淀粉废水处理常采用絮凝沉淀法、膜分离方法、生物处理方法,其中,絮凝沉淀法成本较低,但对于浓蛋白液等工艺生产废水则效果不理想,无法解决蛋白液起泡等技术问题;膜分离方法严重的膜污染使得膜法分离工艺在马铃薯淀粉生产废水处理时很难应用;生物处理方法在处理高浓度有机废水方面,以处理费用低,处理效率高等优点被广泛应用,但生物处理受温度影响较大,秋冬季(优其是北方地区)效果较差;因此,急需一种能够有效解决蛋白液起泡、在低温环境下处理效果好的马铃薯淀粉废水处理技术。

发明内容:

本发明的第一个目的在于提供一种能够有效解决蛋白液起泡、减少水资源消耗的马铃薯淀粉废水处理系统。

本发明的第二个目的在于提供一种能够有效减少水资源消耗、降低淀粉生产成本的马铃薯淀粉废水处理工艺。

本发明的第一个目的由如下技术方案实施:一种马铃薯淀粉废水处理系统,其包括调节罐、预加热器、分离机、闪蒸干燥器、多效蒸发器、冷凝器、反渗透装置,所述调节罐、所述预加热器、所述分离机、所述多效蒸发器按照淀粉废水输送方向通过管路顺次连接,所述分离机的分离物出口通过管路与所述闪蒸干燥器的物料入口连接,所述闪蒸干燥器的物料出口上连接有旋风分离器;所述多效蒸发器的浓缩液出口通过管路与所述预加热器的液体入口连接,所述多效蒸发器的蒸汽出口与所述冷凝器的入口连接,所述冷凝器的出口通过管路与所述反渗透装置的入口连接。

进一步的,在所述多效蒸发器与所述预加热器之间的管路上设有浓缩液热交换器;所述浓缩液热交换器的浓缩液入口通过管路与所述多效蒸发器的浓缩液出口连接,所述浓缩液热交换器的冷却介质入口通过管路与所述调节罐的出液口连接,所述浓缩液热交换器的冷却介质出口及浓缩液出口均通过管路与所述预加热器的液体入口连接。

进一步的,在所述冷凝器与所述反渗透装置之间的管路上设有冷凝水热交换器;所述冷凝水热交换器冷凝水入口通过管路与所述冷凝器的出口连接,所述冷凝水热交换器的冷凝水出口通过管路与所述反渗透装置的入口连接;所述冷凝水热交换器的冷却介质入口通过管路与所述调节罐出液口连接,所述冷凝水热交换器的冷却介质出口通过管路与所述预加热器的液体入口连接。

进一步的,所述多效蒸发器为四效蒸发器。

本发明的第二个目的由如下技术方案实施:一种马铃薯淀粉废水处理工艺,其具体操作步骤如下:

1)混合

将淀粉废水通入到调节罐内进行混合;

2)加热絮凝

将混合处理后的淀粉废水通入预加热器中,通过所述预加热器将淀粉废水加热至75-85℃,使淀粉废水中的粗蛋白达到最佳絮凝状态;

3)分离

将加热絮凝处理后的淀粉废水通入分离机,通过所述分离机将絮凝状态的粗蛋白与液态的淀粉废水进行分离;

4)干燥

将所述分离机排出的絮凝状态的粗蛋白通入闪蒸干燥器,通过所述闪蒸干燥器将粗蛋白加热干燥成粉状;

5)多效蒸发

将所述分离机排出的淀粉废水通入多效蒸发器,通过所述多效蒸发器对淀粉废水进行加热,使所述多效蒸发器最终输出的蒸汽及浓缩液温度为48-50℃;

6)浓缩液循环处理

将所述多效蒸发器输出的浓缩液通入所述预加热器进行循环处理;

7)蒸汽净化

将所述多效蒸发器输出的蒸汽通入冷凝器,所述冷凝器将蒸汽冷凝为35-38℃的冷凝水后通入反渗透装置,所述反渗透装置将冷凝水中的淀粉颗粒吸出。

进一步的,在所述步骤6)中,将所述多效蒸发器输出的浓缩液通入所述预加热器之前先通入浓缩液热交换器,使浓缩液与混合后的淀粉废水进行换热;再将所述浓缩液热交换器排出的浓缩液及淀粉废水通入所述预加热器进行循环处理。

进一步的,在所述步骤7)中,将所述冷凝器输出的冷凝水通入所述反渗透装置之前先通入冷凝水热交换器,使冷凝水与混合后的淀粉废水进行换热;再将所述冷凝水热交换器排出的冷凝水通入所述反渗透装置,将所述冷凝水热交换器排出的淀粉废水通入所述预加热器进行循环处理。

进一步的,所述多效蒸发器为四效蒸发器。

本发明的优点:整个淀粉废水处理过程在封闭系统中进行,可以防止泡沫的产生,避免出现跑、冒、滴、漏污染现场的现象出现;利用预加热器使淀粉废水受热絮凝,无需加入絮凝剂等化学物质,保证了蛋白质和回用水的安全性;由分离机输出的粗蛋白进行干燥包装后用做饲料添加剂,增加淀粉生产的附加值,提高经济效益;利用多效蒸发器抗冲击力强、运行稳定的特点对淀粉废水进行处理,一方面使淀粉废水浓缩液再次进入水处理系统进行循环处理,另一方面使淀粉废水中的大部分水以蒸汽的状态输出后进行冷凝回收利用,从而极大地降低了淀粉加工业对水资源的消耗,提高了水资源的利用率;利用高温浓缩液和冷凝水对低温淀粉废水进行预热处理,热能充分利用,节能环保。