申请日2016.05.06

公开(公告)日2017.01.04

IPC分类号C02F9/10; C02F103/10

摘要

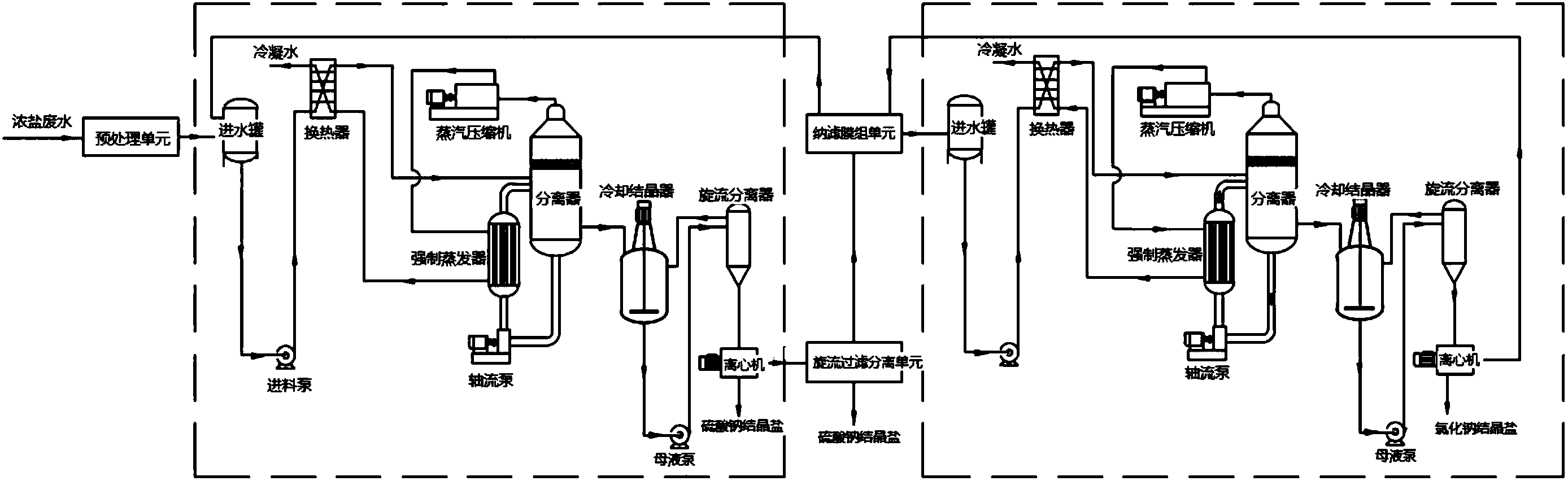

本实用新型涉及一种煤化工高盐废水分盐结晶的装置,包括:第一MVR强制蒸发单元、旋流分离过滤单元、纳滤膜组单元及第二MVR强制蒸发单元。第一MVR强制蒸发单元用于蒸发煤化工高盐废水得到硫酸钠结晶盐和第一结晶母液。旋流分离过滤单元用于去除第一结晶母液中含有的微小固体结晶盐颗粒。纳滤膜组单元用于去除第一结晶母液中的二价硫酸根离子。第二MVR强制蒸发单元用于蒸发浓缩含氯化钠废水得到氯化钠晶体盐和第二结晶母液;第二MVR强制蒸发单元将第二结晶母液送入纳滤膜组单元进行循环分离。该装置实现了低能耗、低成本、无二次污染的处理高盐废水并实现资源的回收利用,大幅度提高结晶分盐的纯度,保证废水零排放。

权利要求书

1.一种煤化工高盐废水分盐结晶的装置,其特征在于,所述煤化工高盐废水分盐结晶的装置包括:

第一MVR强制蒸发单元,用于蒸发所述煤化工高盐废水产生浓缩液,所述浓缩液冷却结晶得到硫酸钠结晶盐和第一结晶母液;

旋流分离过滤单元,与所述第一MVR强制蒸发单元连接,用于去除所述第一结晶母液中含有的微小固体结晶盐颗粒;

纳滤膜组单元,与所述旋流分离过滤单元连接,用于去除所述第一结晶母液中的二价硫酸根离子,得到含氯化钠废水;

第二MVR强制蒸发单元,与所述纳滤膜组单元连接,用于蒸发浓缩所述含氯化钠废水得到氯化钠晶体盐和第二结晶母液;所述第二MVR强制蒸发单元将所述第二结晶母液送入所述纳滤膜组单元进行循环分离。

2.如权利要求1所述的煤化工高盐废水分盐结晶的装置,其特征在于,所述煤化工高盐废水分盐结晶的装置还包括:

预处理单元,用于去除所述煤化工高盐废水的机械杂质;

所述预处理单元与所述第一MVR强制蒸发单元连接,将去除机械杂质的所述煤化工高盐废水送入所述第一MVR强制蒸发单元。

3.如权利要求2所述的煤化工高盐废水分盐结晶的装置,其特征在于,

所述第一MVR强制蒸发单元与所述第二MVR强制蒸发单元为相同的强制蒸发单元;

所述强制蒸发单元包括:进水罐、换热器、强制蒸发器、蒸汽压缩机、分离器、冷却结晶器、旋流分离器及离心机;

所述分离器通过管道与所述进水罐连接,所述换热器设置在所述管道上;

所述分离器与所述蒸汽压缩机连接,所述蒸汽压缩机与所述强制蒸发器连接;所述强制蒸发器的出口管通过所述换热器;

所述冷却结晶器与所述分离器连接,所述分离器产生的浓缩液送入所述冷却结晶器;

所述冷却结晶器与所述旋流分离器连接;所述旋流分离器的母液返回口与所述冷却结晶器连接;

所述旋流分离器的出口与所述离心机的入口连接。

4.如权利要求3所述的煤化工高盐废水分盐结晶的装置,其特征在于,

所述强制蒸发单元还包括:进料泵、轴流泵及母液泵;

所述进料泵设置在所述分离器与所述进水罐之间的管道上,将所述进水罐内的所述煤化工高盐废水送入所述分离器;

所述强制蒸发器与所述轴流泵的出口连接,所述轴流泵的入口与所述分离器连接;

所述母液泵设置在所述冷却结晶器与所述旋流分离器之间的管道上,将所述冷却结晶器内的液体送入所述旋流分离器。

5.如权利要求3所述的煤化工高盐废水分盐结晶的装置,其特征在于,

所述第一MVR强制蒸发单元中的进水罐连接所述预处理单元的出口;

所述第一MVR强制蒸发单元中的离心机与所述旋流分离过滤单元连接,所述离心机将所述第一结晶母液送入所述旋流分离过滤单元;

所述纳滤膜组单元的回流出口与所述第一MVR强制蒸发单元中的进水罐连接。

6.如权利要求3所述的煤化工高盐废水分盐结晶的装置,其特征在于,

所述纳滤膜组单元与所述第二MVR强制蒸发单元中的进水罐连接,将所述含氯化钠废水送入所述第二MVR强制蒸发单元中的进水罐;

所述第二MVR强制蒸发单元中的离心机的回流出口与所述纳滤膜组单元连接,将所述第二结晶母液送入所述纳滤膜组单元进行循环分离。

7.如权利要求3所述的煤化工高盐废水分盐结晶的装置,其特征在于,

所述换热器为板式换热器;

所述强制蒸发器为列管换热器或板式换热器。

说明书

一种煤化工高盐废水分盐结晶的装置

技术领域

本实用新型涉及环保技术领域,特别涉及一种煤化工高盐废水分盐结晶的装置。

背景技术

我国是一个产煤大国,也是一个煤化工大国。大量的煤化工企业生产过程中会产生大量的高盐废水排放。在高浓度含盐废水处理领域中,经常采用传统多效蒸发的方法来处理。传统多效蒸发二次蒸汽无法完全利用,节能效果不如MVR(机械式蒸汽再压缩)。多效蒸发还需要使用循环冷却水,增加冷却塔耗水、耗电的成本。另外,传统多效蒸发设备数量多,占地面积大。目前,国内相关单位进行了分盐提纯工艺研究,基本上是采用分步多效结晶法,实际上仍然为传统蒸发结晶方法的演变,虽然能做到结晶分盐,但能耗仍然居高不下。在去除硫酸根离子方面,采取活性焦吸附或加钙盐或钡盐的方式予以去除。活性焦吸附方式需要定期更换活性焦;加钙盐或钡盐方式会在系统中引入新的杂盐,不利于后续的结晶分盐。

现有技术中的传统蒸发结晶方法能耗较高,运行成本高,设备占地面积大,无法避免蒸发器内部结晶和结垢。

实用新型内容

本实用新型提供了一种煤化工高盐废水分盐结晶的装置,解决了或部分解决了现有技术中的传统蒸发结晶方法能耗较高,运行成本高,设备占地面积大,无法避免蒸发器内部结晶和结垢的技术问题,实现了低能耗、低成本、无二次污染的处理高盐废水并实现资源的回收利用,大幅度提高结晶分盐的纯度,保证废水零排放的技术效果。

本实用新型提供的一种煤化工高盐废水分盐结晶的装置包括:

第一MVR强制蒸发单元,用于蒸发所述煤化工高盐废水产生浓缩液,所述浓缩液冷却结晶得到硫酸钠结晶盐和第一结晶母液;

旋流分离过滤单元,与所述第一MVR强制蒸发单元连接,用于去除所述第一结晶母液中含有的微小固体结晶盐颗粒;

纳滤膜组单元,与所述旋流分离过滤单元连接,用于去除所述第一结晶母液中的二价硫酸根离子,得到含氯化钠废水;

第二MVR强制蒸发单元,与所述纳滤膜组单元连接,用于蒸发浓缩所述含氯化钠废水得到氯化钠晶体盐和第二结晶母液;所述第二MVR强制蒸发单元将所述第二结晶母液送入所述纳滤膜组单元进行循环分离。

作为优选,所述煤化工高盐废水分盐结晶的装置还包括:

预处理单元,用于去除所述煤化工高盐废水的机械杂质;

所述预处理单元与所述第一MVR强制蒸发单元连接,将去除机械杂质的所述煤化工高盐废水送入所述第一MVR强制蒸发单元。

作为优选,所述第一MVR强制蒸发单元与所述第二MVR强制蒸发单元为相同的强制蒸发单元;

所述强制蒸发单元包括:进水罐、换热器、强制蒸发器、蒸汽压缩机、分离器、冷却结晶器、旋流分离器及离心机;

所述分离器通过管道与所述进水罐连接,所述换热器设置在所述管道上;

所述分离器与所述蒸汽压缩机连接,所述蒸汽压缩机与所述强制蒸发器连接;所述强制蒸发器的出口管通过所述换热器;

所述冷却结晶器与所述分离器连接,所述分离器产生的浓缩液送入所述冷却结晶器;

所述冷却结晶器与所述旋流分离器连接;所述旋流分离器的母液返回口与所述冷却结晶器连接;

所述旋流分离器的出口与所述离心机的入口连接。

作为优选,所述强制蒸发单元还包括:进料泵、轴流泵及母液泵;

所述进料泵设置在所述分离器与所述进水罐之间的管道上,将所述进水罐内的所述煤化工高盐废水送入所述分离器;

所述强制蒸发器与所述轴流泵的出口连接,所述轴流泵的入口与所述分离器连接;

所述母液泵设置在所述冷却结晶器与所述旋流分离器之间的管道上,将所述冷却结晶器内的液体送入所述旋流分离器。

作为优选,所述第一MVR强制蒸发单元中的进水罐连接所述预处理单元的出口;

所述第一MVR强制蒸发单元中的离心机与所述旋流分离过滤单元连接,所述离心机将所述第一结晶母液送入所述旋流分离过滤单元;

所述纳滤膜组单元的回流出口与所述第一MVR强制蒸发单元中的进水罐连接。

作为优选,所述纳滤膜组单元与所述第二MVR强制蒸发单元中的进水罐连接,将所述含氯化钠废水送入所述第二MVR强制蒸发单元中的进水罐;

所述第二MVR强制蒸发单元中的离心机的回流出口与所述纳滤膜组单元连接,将所述第二结晶母液送入所述纳滤膜组单元进行循环分离。

作为优选,所述换热器为板式换热器;

所述强制蒸发器为列管换热器或板式换热器。

本申请中提供的一个或多个技术方案,至少具有如下技术效果或优点:

由于采用了第一MVR强制蒸发单元、旋流分离过滤单元、纳滤膜组单元及第二MVR强制蒸发单元组成的装置,整套装置占地面积小,运行成本低;通过第一MVR强制蒸发单元及第二MVR强制蒸发单元中的蒸汽压缩机将蒸发中产生的二次蒸汽压缩升温后再次使用的原理,不但避免使用新鲜蒸汽,而且彻底摒弃了冷却塔,大大降低了运行费用,实现环保节能、节水、节约费用;通过纳滤膜组单元进行二价硫酸根离子的分离去除,大幅度提高了结晶分盐的纯度。同时,整套装置能实现结晶母液的回流,分离后的母液回到前置单元进行循环分离,不向外界排放,保证了物料的循环分离,实现废水零排放。这样,有效解决了现有技术中的传统蒸发结晶方法能耗较高,运行成本高,设备占地面积大,无法避免蒸发器内部结晶和结垢的技术问题,实现了低能耗、低成本、无二次污染的处理高盐废水并实现资源的回收利用,大幅度提高结晶分盐的纯度,保证废水零排放的技术效果。