申请日2016.05.28

公开(公告)日2016.08.03

IPC分类号C02F9/04

摘要

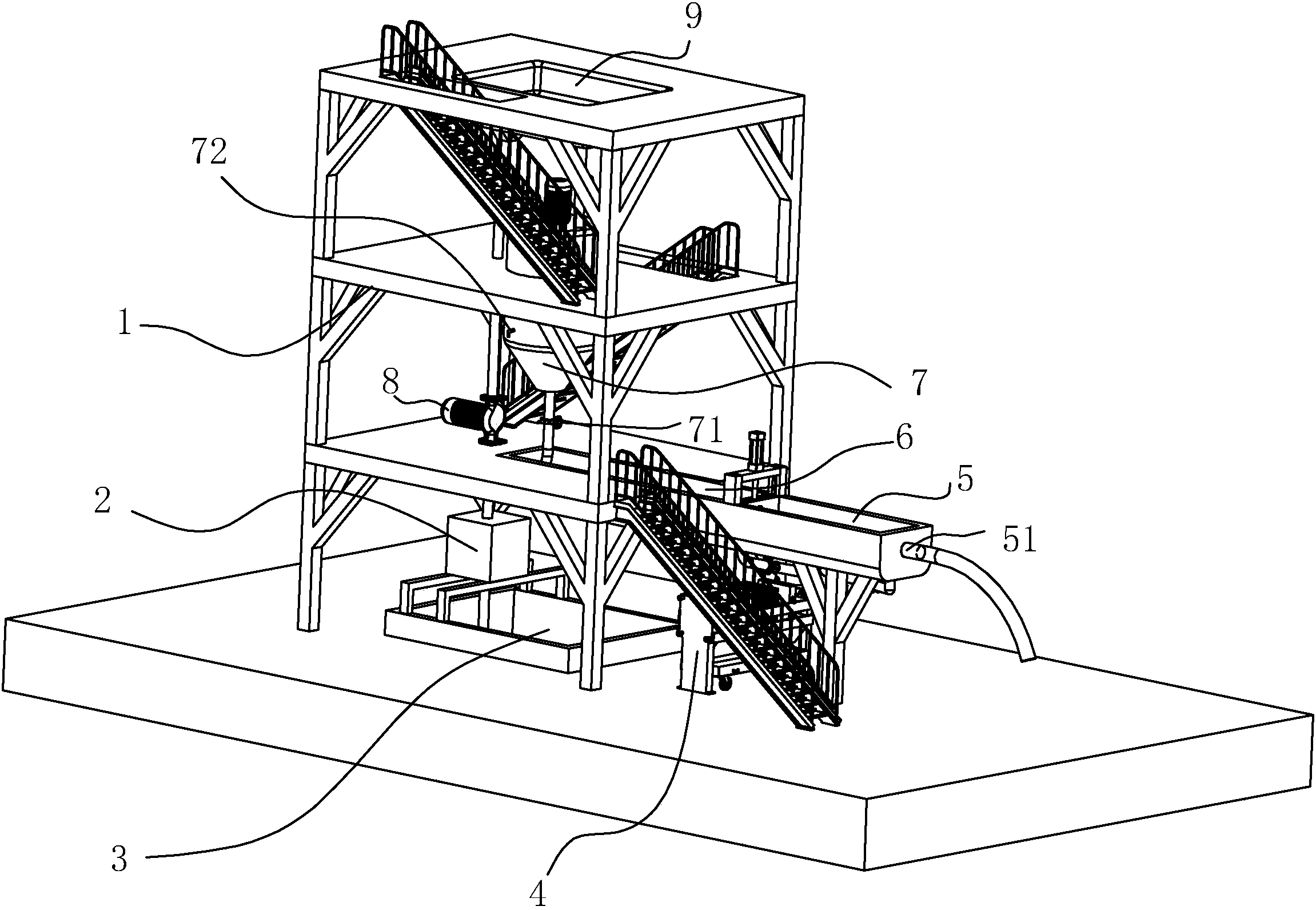

本发明公开了一种工业铝制品生产产生的废水处理系统,包括原料池,原料池设置于地面之下,原料池的上方设置中和池以及支撑架,中和池与原料池之间设置有动力泵,中和池的上方设置有碱液池,碱液池与中和池之间设置有第一控制阀,中和池的液体出口联通有第一沉淀池,第一沉淀池位于支撑架的下方且第一沉淀池高于地面设置,第一沉淀池上设置有第一通流口,第一沉淀池与地面之间设置有压滤机,第一沉淀池与压滤机之间设置有第三控制阀,本发明旨在提供一种结构更加优化的工业铝制品生产产生的废水处理系统,利用高空势能,减少动力泵的数量,并同时公开了一种更加高效率处理工业铝制品生产产生的废水的废水处理方法。

摘要附图

权利要求书

1.一种工业铝制品生产产生的废水处理系统,包括原料池(3),其特征是,所述的原料池(3)设置于地面之下,所述原料池(3)的上方设置有用于进行中和反应的中和池(7)以及用于支撑该中和池(7)的支撑架(1),所述的中和池(7)与原料池(3)之间设置有联通管道以及用于将原料池(3)的液体抽送至中和池(7)的动力泵(8),所述的中和池(7)的上方设置有与中和池(7)联通的碱液池(9),所述的碱液池(9)与中和池(7)之间设置有控制碱液进入中和池(7)的第一控制阀(91),所述的中和池(7)的液体出口联通有第一沉淀池(6)且所述中和池(7)的液体出口处设置有控制液体出口启闭的第二控制阀(71),所述的第一沉淀池(6)位于支撑架(1)的下方且第一沉淀池(6)高于地面设置,所述的第一沉淀池(6)上设置有用于供清液排出的第一通流口(14),所述的第一沉淀池(6)与地面之间设置有压滤机(4)且所述第一沉淀池(6)与压滤机(4)之间通过管道联通,所述第一沉淀池(6)与压滤机(4)之间设置有第三控制阀(61)。

2.根据权利要求1所述的工业铝制品生产产生的废水处理系统,其特征在于,所述的动力泵(8)与原料池(3)之间设置有密封的中间仓(2),所述中间仓(2)与动力泵(8)和原料池(3)之间均通过管道联通。

3.根据权利要求1所述的工业铝制品生产产生的废水处理系统,其特征在于,所述第一沉淀池(6)相邻设置有第二沉淀池(5),所述的第二沉淀池(5)与第一沉淀池(6)同高设置,所述的第二沉淀池(5)上设置有第二通流口(51),所述的第一通流口(14)的位置高于第二通流口(51)。

4.根据权利要求3所述的工业铝制品生产产生的废水处理系统,其特征在于,所述第一通流口(14)呈腰型孔设置且所述腰型孔沿第一沉淀池(6)的深度方向设置,所述的第一通流口(14)处设置有用于调节第一通流口(14)通流高度的调节组件(13)。

5.根据权利要求4所述的工业铝制品生产产生的废水处理系统,其特征在于,所述的调节组件(13)包括有带有与第一通流口(14)孔径相同的通孔(12)的挡板(11)以及用于驱动挡板(11)沿第一沉淀池(6)高度方向作往返运动的驱动源(10),所述驱动源(10)固定设置于第一沉淀池(6)池口边缘处。

6.根据权利要求5所述的工业铝制品生产产生的废水处理系统,其特征在于,所述的中和池(7)设置为带有搅拌桨的搅拌罐(7)。

7.根据权利要求6所述的工业铝制品生产产生的废水处理系统,其特征在于,所述的第一控制阀(91)、第二控制阀(71)和第三控制阀(61)均采用电控阀门,所述的第一控制阀(91)、第二控制阀(71)、第三控制阀(61)、动力泵(8)、搅拌桨以及驱动源(10)均信号连接于控制中心。

8.根据权利要求6所述的工业铝制品生产产生的废水处理系统,其特征在于,所述的搅拌罐(7)上设置有用于检测搅拌罐(7)PH值的测试口(72)。

9.根据权利要求1所述的工业铝制品生产产生的废水处理系统,其特征在于,所述的中和池(7)与第一沉淀池(6)之间的联通有管道且该管道于第一沉淀池(6)内的端口距离第一沉淀池(6)底部之间的距离小于三分之一第一沉淀池(6)的总深度,该管道于第一沉淀池(6)内的端口处设置有弯管(15)且所述弯管(15)朝向并靠近第一沉淀池(6)的池壁设置。

10.一种废水处理方法,应用权利要求7中所述的工业铝制品生产产生的废水处理系统进行处理,其特征是:

S1:关闭第二控制阀(71),通过动力泵(8)将原料池(3)中的原液抽送至搅拌罐(7)内,同时打开第一控制阀(91),让碱液池(9)内的碱液进入搅拌罐(7);

S2:待搅拌罐(7)内的液体至少高于三分之二搅拌罐(7)高度的时候,关闭动力泵(8)并关闭第一控制阀(91),启动搅拌桨进行混合,搅拌1-3min;

S3:通过搅拌罐(7)上的测试口(72)检测搅拌罐(7)内的PH值,若PH值低于6,则打开第一控制阀(91),进行进一步中和;

S4:待搅拌罐(7)内液体PH值处于6-8之间后,打开第二控制阀(71),让搅拌罐(7)内的液体通入第一沉淀池(6),让液体在第一沉淀池(6)内进行分层,控制驱动源(10)将第一通流口(14)的开口位置设置于最高位,让位于最高层的清液通过第一通流口(14)进入第二沉淀池(5);

S5:在第一沉淀池(6)完成分层之后,控制驱动源(10)驱动挡板(11)第一通流口(14)的位置移动至最低位,待第一沉淀池(6)的液面下降至第一通流口(14)以下时,驱动源(10)驱动挡板(11)复位至第一通流口(14)处于最高位;

S6:重复S1-S5一至两次之后,在新的一次循环S1至S4的步骤时,在S4步骤之后在第一沉淀池(6)内加入絮凝剂,静置1-5分钟;

S7:打开第三控制阀(61),将第一沉淀池(6)内所有的液体引入压滤机(4)进行压滤,收集压滤之后的固体沉淀。

说明书

工业铝制品生产产生的废水处理系统以及废水处理方法

技术领域

本发明涉及废水处理系统,更具体地说,它涉及工业铝制品生产产生的废水处理系统。

背景技术

工业上在生产铝制品的时候通常会产生很多工业废水,这些工业废水通常呈酸性,废水中也会含有大量铝离子以及一些微量的锌、镍铜离子,现代工艺中会对生产产生的废水进行集中中和之后再进行排放,通常的处理工艺会在酸性废水中加入片碱,将废水的PH值中和至6-9,在中和反应过程中会产生氢氧化铝等呈絮状物的沉淀物,所以在中和反应完成之后会将该部分液体通入沉淀池进行固液分离,在固液分离之后,上层的清液可以直接进行排放,位于沉淀池下的沉淀物则进行统一的回收。

现有技术中通常会设置用于存放原料的原料池、用于进行中和反应的反应池和用于沉淀的沉淀池,原料池、反应池和沉淀池之间均通过设置动力泵抽送过去,在沉淀池上会设置有用于供沉淀完成的清液流走的通孔,所述的沉淀池上会设置有用于将沉淀物通走的管道,该管道通常会连接至压滤机上,通过压滤机的压滤作用对于沉淀物进行滤干,将滤出的清液排走并对滤干的沉淀物进行回收,目前这套废水处理系统中由于沉淀池,原料池、反应池等布置上的不合理,导致了动力泵比较多,管道也过于繁琐复杂,不易于推广使用。

发明内容

本发明的目的是提供一种结构更加优化的工业铝制品生产产生的废水处理系统,利用高空势能,减少动力泵的数量。

本发明的上述技术目的是通过以下技术方案得以实现的:一种工业铝制品生产产生的废水处理系统,包括原料池,所述的原料池设置于地面之下,所述原料池的上方设置有用于进行中和反应的中和池以及用于支撑该中和池的支撑架,所述的中和池与原料池之间设置有联通管道以及用于将原料池的液体抽送至中和池的动力泵,所述的中和池的上方设置有与中和池联通的碱液池,所述的碱液池与中和池之间设置有控制碱液进入中和池的第一控制阀,所述的中和池的液体出口联通有第一沉淀池且所述中和池的液体出口处设置有控制液体出口启闭的第二控制阀,所述的第一沉淀池位于支撑架的下方且第一沉淀池高于地面设置,所述的第一沉淀池上设置有用于供清液排出的第一通流口,所述的第一沉淀池与地面之间设置有压滤机且所述第一沉淀池与压滤机之间通过管道联通,所述第一沉淀池与压滤机之间设置有第三控制阀。

通过采用上述技术方案,仅仅设置一个动力泵用于将原料池内的原液抽送至中和池内,碱液池内的碱液通过重力作用流动至中和池内,两者进行混合之后,再次通过重力作用将液体排至第一沉淀池,在第一沉淀池进行重力分层沉淀,随着液体的注入,位于上层的清液会通过第一通流口排走,在第一沉淀池之下还设置有压滤机,当需要对沉淀物进行压滤作用时,也只需要打开第三控制阀通过重力以及压滤机自身配置的动力将第一沉淀池内的液体抽入压滤机内进行滤水,整个废水处理系统分为四层,位于最高层的碱液池,位于第二层的中和池,位于第三层的第一沉淀池、位于第四层的压滤机以及位于地面之下的原料池,合理分配各个功能单元的位置,优化了废水处理系统的结构,简化了管路,降低了能源消耗,同时,也缩小了该废水处理系统的占地面积。

优选的,所述的动力泵与原料池之间设置有密封的中间仓,所述中间仓与动力泵和原料池之间均通过管道联通。

通过采用上述技术方案,将管道直接伸入原料池中如果用动力泵之间去吸液的话,经常会出现吸液的过程中带入空气而造成吸液困难的问题,所以在动力泵与原料池之间增加中间仓,中间仓为密封设置的,避免出现动力泵因为吸液的时候带入空气而造成的吸液效率低下的问题,进一步提高了该废水处理系统能源利用效率。

优选的,所述第一沉淀池相邻设置有第二沉淀池,所述的第二沉淀池与第一沉淀池同高设置,所述的第二沉淀池上设置有第二通流口,所述的第一通流口的位置高于第二通流口。

通过采用上述技术方案,打开第二控制阀之后中和池的液体会直接注入第一沉淀池,在中和池的液体注入过程中会反复冲击第一沉淀池内的液体,很多时候已经分层的液体也会被搅浑,而且在液体一旦到达第一通流口的高度之后便会进行溢流,所以在第一沉淀池之后增设第二沉淀池,在未完全分层的液体进入第二沉淀池进行进一步的分层,保证了清液从第二沉淀池溢流出的液体更加符合标准。

优选的,所述第一通流口呈腰型孔设置且所述腰型孔沿第一沉淀池的深度方向设置,所述的第一通流口处设置有用于调节第一通流口通流高度的调节组件。

通过采用上述技术方案,一旦在中和池的液体全部通入第一沉淀池进行静置,第一沉淀池的液面最后的高度就是第一通流口的高度,在下一轮的中和池的液体通入第一沉淀池的时候,第一沉淀池马上会开始溢流,这样很容易导致中和池刚进入的液体也一起溢流,利用调节组件的设置可以降低第一通流口的高度,在第一沉淀池完成静置之后,调节组件将第一通流口的高度降低使得一部分的清液可以排出,然后再重新调高第一通流口的高度之后,可以接受下一次中和池的液体,给予一定的分层时间,这样保证了从第一沉淀池出来的液体比较清洁。

优选的,所述的调节组件包括有带有与第一通流口孔径相同的通孔的挡板以及用于驱动挡板沿第一沉淀池高度方向作往返运动的驱动源,所述驱动源固定设置于第一沉淀池池口边缘处。

通过采用上述技术方案,带有通孔的挡板与腰型孔配合,挡板的滑移实现了第一通流口的高度的变化,结构简单,操作方便。

优选的,所述的中和池设置为带有搅拌桨的搅拌罐。

通过采用上述技术方案,原料池内的原液与碱液在中和池内混合,混合后中和池内的液体为悬浊液,生成带有氢氧化铝等沉淀物,在搅拌桨的作用下一方面可以加速中和效果,另一方面搅拌桨可以方式搅拌罐内的液体静止分层,悬浊液更加容易从管道进入第一沉淀池,防止堵塞。

优选的,所述的第一控制阀、第二控制阀和第三控制阀均采用电控阀门,所述的第一控制阀、第二控制阀、第三控制阀、动力泵、搅拌桨以及驱动源均信号连接于控制中心。

通过采用上述技术方案,智能化控制使得该废水处理系统节省了人力,根据不同的工况和需求对该系统进行控制,更加方便。

优选的,所述的搅拌罐上设置有用于检测搅拌罐PH值的测试口。

通过采用上述技术方案,由于搅拌罐的密封,不容易检检测搅拌罐内的液体的PH值,所以设置测试口,在测试口处采样小量液体进行PH检测,在PH值达标之后再将搅拌罐内液体排走。

优选的,所述的中和池与第一沉淀池之间的联通有管道且该管道于第一沉淀池内的端口距离第一沉淀池底部之间的距离小于三分之一第一沉淀池的总深度,该管道于第一沉淀池内的端口处设置有弯管且所述弯管朝向并靠近第一沉淀池的池壁设置。

通过采用上述技术方案,将管道深入第一沉淀池的底部且朝向第一沉淀池的池壁设置,这样在液体通入第一沉淀池的时候可以减少通入液体对于第一沉淀池已经静置液体的影响,防止已经静置的液体再一次出现混合。

本发明的另一目的是提供一种更加高效率处理工业铝制品生产产生的废水的废水处理方法。

一种废水处理方法,应用所述的工业铝制品生产产生的废水处理系统进行处理,

S1:关闭第二控制阀,通过动力泵将原料池中的原液抽送至搅拌罐内,同时打开第一控制阀,让碱液池内的碱液进入搅拌罐;

S2:待搅拌罐内的液体至少高于三分之二搅拌罐高度的时候,关闭动力泵并关闭第一控制阀,启动搅拌桨进行混合,搅拌1-3min;

S3:通过搅拌罐上的测试口检测搅拌罐内的PH值,若PH值低于6,则打开第一控制阀,进行进一步中和;

S4:待搅拌罐内液体PH值处于6-8之间后,打开第二控制阀,让搅拌罐内的液体通入第一沉淀池,让液体在第一沉淀池内进行分层,控制驱动源将第一通流口的开口位置设置于最高位,让位于最高层的清液通过第一通流口进入第二沉淀池;

S5:在第一沉淀池完成分层之后,控制驱动源驱动挡板第一通流口的位置移动至最低位,待第一沉淀池的液面下降至第一通流口以下时,驱动源驱动挡板复位至第一通流口处于最高位;

S6:重复S1-S5一至两次之后,在新的一次循环S1至S4的步骤时,在S4步骤之后在第一沉淀池内加入絮凝剂,静置1-5分钟;

S7:打开第三控制阀,将第一沉淀池内所有的液体引入压滤机进行压滤,收集压滤之后的固体沉淀。

通过采用上述技术方案,在第一沉淀池中可以多次反复静置沉淀,在第一沉淀池池底有足够量的沉淀物之后在通过絮凝剂将液体和固定进行混合后通入压滤机中进行压滤,可以提高废水处理的效率。