申请日2016.05.17

公开(公告)日2016.10.12

IPC分类号C02F1/04; C10B53/00; C10B49/02; F22G5/02; F23G7/06; C01D5/16; C01D3/14; B01D45/12; C02F103/30

摘要

本发明涉及有机废弃物处理设备技术领域,尤其是涉及一种过热蒸汽碳化印染中间体生产废水的方法及装置。该方法将印染中间体H酸、T酸、对位酯的生产废水,经蒸馏浓缩(或低温脱盐),再经喷烘形成干粉废弃物,将该废弃物投入到过热蒸汽碳化炉连续无氧碳化,利用350℃-850℃的过热蒸汽碳化。该方法确保了碳化的均匀性,使COD含量降至500mg/kg以下,并保证了硫酸钠、氯化钠的回收利用。此项技术的推广解决了制约生产H酸、T酸、对位酯的环保技术的瓶颈,从而快速推动印染中间体的大规模的生产。

权利要求书

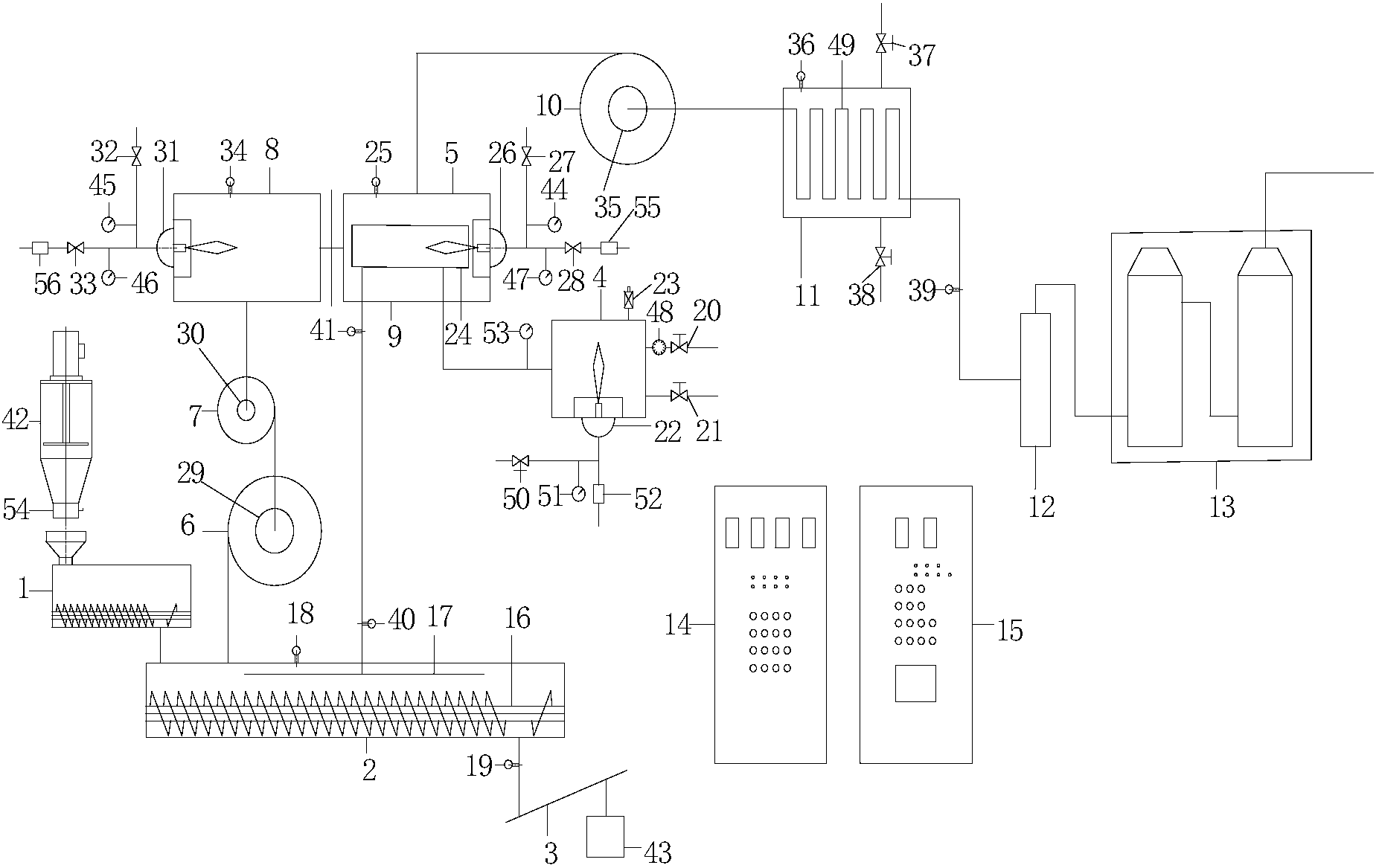

1.一种过热蒸汽碳化印染中间体生产废水的方法,其特征在于,包括如下步骤:

S1、将印染中间体的生产废水进行蒸馏浓缩以及喷烘形成干粉状废弃物;

S2、将干粉废弃物作为物料通过送料单元送入至碳化单元内,利用碳化螺旋送料器推进物料,以使物料能够均匀地接触过热蒸汽;

S3、控制过热蒸汽发生器生成350℃-850℃的过热蒸汽,并将该温度范围的过热蒸汽送入至碳化单元内对物料进行连续无氧碳化;将碳化结束的物料通过水冷却式螺旋机送料机输送至收料箱内,以供回收利用;

S4、将碳化过程产生的废气依次经第一旋风除尘器、第二旋风除尘器送入至脱臭炉中,将脱臭炉的温度设定为850-1200℃,并对废气中混杂的可燃气体进行第一次燃烧;

S5、将由脱臭炉处理后的废气送入至过热蒸汽发生器中进行第二次燃烧,将过热蒸汽发生器的温度设定为850℃;

S6、将由过热蒸汽发生器处理后的废气经第三旋风除尘器送入至导热油加温装置,利用废气携带的余热对导热油进行加温;

S7、将由导热油加温装置处理后的废气通过排废风机送入尾气终端处理系统进行最终洁净处理,并由烟囱高空排放。

2.根据权利要求1所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,所述印染中间体包括H酸、T酸或对位酯。

3.根据权利要求1所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,在碳化单元内选择设置碳化腔体,在碳化腔体内设有碳化螺旋送料器和过热蒸汽送汽装置;将过热蒸汽送汽装置设置于碳化单元的过热蒸汽进口端,且与过热蒸汽发生器的热交换部分连接,过热蒸汽送汽装置用于调节过热蒸汽的输出;

而且,在碳化单元上还设有压力测定装置,所述压力测定装置、碳化螺旋送料器分别与控制系统通讯连接。

4.根据权利要求3所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,根据干粉废弃物的处理量以及碳化难度,在碳化单元内选择设置多个碳化腔体,且上下相邻两个碳化腔体之间的首尾出料口与进料口垂直排放。

5.根据权利要求3所述的过热蒸汽连续无氧碳化有机废弃物的装置,其特征在于,过热蒸汽发生器包括过热蒸汽燃烧炉、设置于过热蒸汽燃烧炉内的第一热交换器以及设置于过热蒸汽燃烧炉一端的第一燃烧器;

所述第一热交换器的出口端与所述过热蒸汽送汽装置通过管道连接,且在两者之间的管道上分别设有第一温度数据采集口、第二温度数据采集口;所述第一温度数据采集口与第二温度数据采集口分别与控制系统通讯连接;

所述第一燃烧器的进气端连接有第一天然气管道、第一空气管道,所述第一天然气管道上设有第一压力表和第一天然气进气阀,所述第一空气管道上设有第二压力表、第一空气进气阀和第一风机;

所述过热蒸汽燃烧炉上设有第一炉温数据采集口,所述第一炉温数据采集口与控制系统通讯连接。

6.根据权利要求5所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,当环境中含有饱和蒸汽的情况下,将第一热交换器的入口端直接连接饱和蒸汽源。

7.根据权利要求5所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,当环境中不含有饱和蒸汽的情况下,将第一热交换器的入口端连接有饱和蒸汽发生器;

所述饱和蒸汽发生器与第一热交换器的入口端之间的通道上设有第六压力表,所述饱和蒸汽发生器上连接有安全阀、进水管道和出水管道,所述进水管道上设有进水阀和水表,所述出水管道上设有出水阀;

所述饱和蒸汽发生器的一端设置有第二燃烧器,所述第二燃烧器的进气端连接有第二天然气管道、第二空气管道,所述第二天然气管道上设有第三压力表和第二天然气进气阀,所述第二空气管道上设有第二风机和第二空气空气阀。

8.根据权利要求7所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,所述脱臭炉的一端设置有第三燃烧器,所述第三燃烧器的进气端连接有第三天然气管道、第三空气管道,所述第三天然气管道上设有第四压力表和第三天然气进气阀,所述第三空气管道上设有第五压力表、第三空气进气阀和第三风机;所述脱臭炉上设有第二炉温数据采集口,所述第二炉温数据采集口与控制系统通讯连接,用于检测脱臭炉内温度并反馈至控制系统进行决策,以使脱臭炉的温度设定为850-1200℃。

9.根据权利要求3所述的过热蒸汽碳化印染中间体生产废水的方法,其特征在于,所述导热油加温装置连接有温控探头、进油阀和排油阀,且在导热油加温装置内设有第二热交换器,所述第二热交换器的进口端与第三旋风除尘器连接,所述第二热交换器的出口端与排废风机连接。

10.一种过热蒸汽碳化印染中间体生产废水的装置,用于执行如权利要求1-9中任一项所述的过热蒸汽碳化印染中间体生产废水的方法。

说明书

过热蒸汽碳化印染中间体生产废水的方法及装置

技术领域

本发明涉及印染中间体处理方法技术领域,尤其是涉及一种过热蒸汽碳化印染中间体生产废水的方法及装置。

背景技术

H酸、T酸、对位酯是印染行业的染料中间体。目前,化工厂在生产这三种中间体过程中,会产生大量高污染的生产废水。生产废水常规的处理方法有很多种:臭氧-过氧化氢氧化预处理,乳状液膜法处理,湿式空气氧化处理,络合萃取法等方法。现有技术中提供了一种染料中间体H酸生产废水的处理方法,它只是公开了如何把H酸(并未提及T酸、对位酯)生产废水如何变成固体废物的方法,碳化只是简单提了300℃~800℃,并未提及到碳化的核心技术过热蒸汽,也并未提及具体装置及具体的碳化方法。

目前,碳化的技术仅指使用简单的外热式或内热式热空气碳化技术。对于外热式碳化装置和方法,是利用生物质燃料加热炉膛,再传热碳化炉外壁,从而使炉内有机物碳化。或者使用外壳带夹套固定体的加热装置,用导热媒体例如液态盐加温,从外壳传热碳化炉内物料。此方法共同缺点是都是传热慢,能耗高,碳化不均匀,设备密封和热媒体泄漏成致命问题。对于内热式碳化装置,通过加热空气达到碳化所需温度,送入碳化炉内,热空气直接接触物料,但是热空气富含氧,例如与H酸、T酸、对位酯生产废弃物中的硫酸钠,氯化钠很容易燃烧融熔,碳化效果差,而且极易腐蚀设备,损坏设备。

因此,采用以上各种方法,都不能大幅降解H酸、T酸、对位酯生产废水中高浓度的COD至500mg/kg以下,以上三种物质中所含萘、苯胺系列的有机物也不能均匀碳化,造成碳化后废弃物中所含的硫酸钠、氯化钠不能被充分的回收利用,造成资源的浪费。

发明内容

本发明的目的在于提供过热蒸汽碳化印染中间体生产废水的方法,以解决现有技术中存在的资源浪费、碳化效果差以及设备可靠性不高的技术问题。

为解决上述技术问题,本发明提供一种过热蒸汽碳化印染中间体生产废水的方法,包括如下步骤:

S1、将印染中间体的生产废水进行蒸馏浓缩以及喷烘形成干粉状废弃物;

S2、将干粉废弃物作为物料通过送料单元送入至碳化单元内,利用碳化螺旋送料器推进物料,以使物料能够均匀地接触过热蒸汽;

S3、控制过热蒸汽发生器生成350℃-850℃的过热蒸汽,并将该温度范围的过热蒸汽送入至碳化单元内对物料进行连续无氧碳化;将碳化结束的物料通过水冷却式螺旋机送料机输送至收料箱内,以供回收利用;

S4、将碳化过程产生的废气依次经第一旋风除尘器、第二旋风除尘器送入至脱臭炉中,将脱臭炉的温度设定为850-1200℃,并对废气中混杂的可燃气体进行第一次燃烧;

S5、将由脱臭炉处理后的废气送入至过热蒸汽发生器中进行第二次燃烧,将过热蒸汽发生器的温度设定为850℃;

S6、将由过热蒸汽发生器处理后的废气经第三旋风除尘器送入至导热油加温装置,利用废气携带的余热对导热油进行加温;

S7、将由导热油加温装置处理后的废气通过排废风机送入尾气终端处理系统进行最终洁净处理,并由烟囱高空排放。

进一步地,所述印染中间体包括H酸、T酸或对位酯。

进一步地,在碳化单元内选择设置碳化腔体,在碳化腔体内设有碳化螺旋送料器和过热蒸汽送汽装置;将过热蒸汽送汽装置设置于碳化单元的过热蒸汽进口端,且与过热蒸汽发生器的热交换部分连接,过热蒸汽送汽装置用于调节过热蒸汽的输出;而且,在碳化单元上还设有压力测定装置,所述压力测定装置、碳化螺旋送料器分别与控制系统通讯连接。

进一步地,根据废弃物的碳化难度及处置量,碳化腔体内的螺旋送料器数量可设计为1个到4个。

进一步地,根据干粉废弃物的处理量以及碳化难度,在碳化单元内选择设置多个碳化腔体,且上下相邻两个碳化腔体之间的首尾出料口与进料口垂直排放。

进一步地,过热蒸汽发生器包括过热蒸汽燃烧炉、设置于过热蒸汽燃烧炉内的第一热交换器以及设置于过热蒸汽燃烧炉一端的第一燃烧器;所述第一热交换器的出口端与所述过热蒸汽送汽装置通过管道连接,且在两者之间的管道上分别设有第一温度数据采集口、第二温度数据采集口;所述第一温度数据采集口与第二温度数据采集口分别与控制系统通讯连接;所述第一燃烧器的进气端连接有第一天然气管道、第一空气管道,所述第一天然气管道上设有第一压力表和第一天然气进气阀,所述第一空气管道上设有第二压力表、第一空气进气阀和第一风机;所述过热蒸汽燃烧炉上设有第一炉温数据采集口,所述第一炉温数据采集口与控制系统通讯连接。

进一步地,在环境中含有饱和蒸汽的情况下,将第一热交换器的入口端直接连接饱和蒸汽源。

进一步地,在环境中不含有饱和蒸汽的情况下,将第一热交换器的入口端连接有饱和蒸汽发生器;所述饱和蒸汽发生器与第一热交换器的入口端之间的通道上设有第六压力表,所述饱和蒸汽发生器上连接有安全阀、进水管道和出水管道,所述进水管道上设有进水阀和水表,所述出水管道上设有出水阀;所述饱和蒸汽发生器的一端设置有第二燃烧器,所述第二燃烧器的进气端连接有第二天然气管道、第二空气管道,所述第二天然气管道上设有第三压力表和第二天然气进气阀,所述第二空气管道上设有第二风机和第二空气空气阀。

进一步地,所述脱臭炉的一端设置有第三燃烧器,所述第三燃烧器的进气端连接有第三天然气管道、第三空气管道,所述第三天然气管道上设有第四压力表和第三天然气进气阀,所述第三空气管道上设有第五压力表、第三空气进气阀和第三风机;所述脱臭炉上设有第二炉温数据采集口,所述第二炉温数据采集口与控制系统通讯连接,用于检测脱臭炉内温度并反馈至控制系统进行决策,以使脱臭炉的温度设定为850-1200℃。

进一步地,所述导热油加温装置连接有温控探头、进油阀和排油阀,且在导热油加温装置内设有第二热交换器,所述第二热交换器的进口端与第三旋风除尘器连接,所述第二热交换器的出口端与排废风机连接。

进一步地,以上导热油加温装置,只是余热利用的一种方法及装置,也可接入其他需余热使用的装置。

本发明还提供一种过热蒸汽碳化印染中间体生产废水的装置,用于执行所述的过热蒸汽碳化印染中间体生产废水的方法。

采用上述技术方案,本发明具有如下有益效果:该过热蒸汽碳化印染中间体生产废水的方法确保了碳化的均匀性,使COD含量降至500mg/kg以下,并保证了硫酸钠、氯化钠的回收利用。从根本上治理了印染中间体废水难处理的世界性难题,又能使其中的盐(硫酸钠、氯化钠等)回收再利用。此项技术的推广解决了制约生产H酸、T酸、对位酯的环保技术的瓶颈,从而快速推动印染中间体的大规模的生产。