申请日2016.05.09

公开(公告)日2016.07.27

IPC分类号C02F9/04; C05B17/00; C02F101/16; C02F101/30

摘要

本发明涉及一种高氨氮高有机物废水资源化处理方法及装置,方法包括以下步骤:调碱后投加MgCl2·6H2O和Na2HPO4·12H2O反应生成MgNH4PO4·6H2O鸟粪石并沉淀;沉淀脱水处理;废水注入活性炭自生——再生反应器中对难降解有机物进行活性炭吸附;投加H2O2溶液后密封升温反应,处理结束后废水排出。装置包括MgCl2·6H2O溶料池、Na2HPO4·12H2O溶料池、碱液溶料池、反应池、沉淀池、高有机物废水储池、H2O2溶料池、活性炭自生——再生反应器、集泥池、压滤机,高氨氮高有机物废水在反应池中反应生成MgNH4PO4·6H2O鸟粪石,在沉淀池中进行沉淀,沉泥通过压滤机脱水,除氨氮的高有机物废水在活性炭自生——再生反应器反应除去难降解的有机物。本发明实现废水中氨氮的资源化回收利用,并低成本地除去废水中的难降解有机物。

权利要求书

1.一种高氨氮高有机物废水资源化处理方法,包括以下步骤:

(1)通过碱液调节高氨氮高有机物废水的pH至8~9,投加MgCl2·6H2O和Na2HPO4·12H2O进行混合并反应生成MgNH4PO4·6H2O鸟粪石,反应结束后通入沉淀池(5)中进行沉淀并得到除去氨氮的高有机物废水;

(2)对MgNH4PO4·6H2O鸟粪石沉淀进行脱水处理得到MgNH4PO4·6H2O鸟粪石缓释肥料;

(3)将除去氨氮的高有机物废水注入活性炭自生——再生反应器(8),所述活性炭自生——再生反应器(8)中装填颗粒活性炭吸附床(18);

(4)投加H2O2溶液,密封活性炭自生——再生反应器(8),升温至150~200℃,反应5~7h;

(5)反应结束后将废水排出。

2.根据权利要求1所述的一种高氨氮高有机物废水资源化处理方法,其特征在于:所述步骤(1)中投料混合时间为1~2min,反应时间为20~30min,沉淀池(5)的表面负荷为2~4m3/(m2·h),沉淀时间为2~3h。

3.根据权利要求1所述的一种高氨氮高有机物废水资源化处理方法,其特征在于:所述H2O2溶液的质量浓度为30%,投量为2~4mL/L废水。

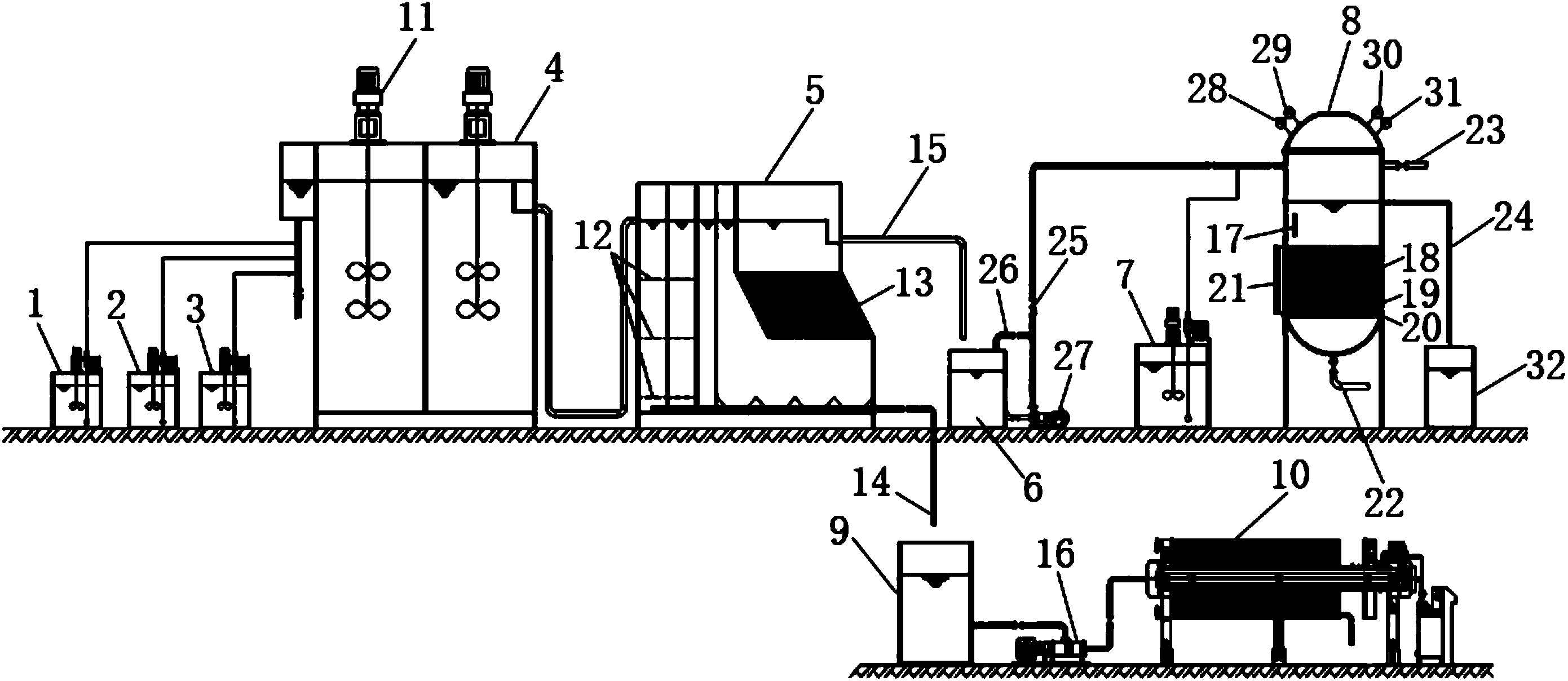

4.一种实现权利要求1所述的高氨氮高有机物废水资源化处理方法的装置,包括MgCl2·6H2O溶料池(1)、Na2HPO4·12H2O溶料池(2)、碱液溶料池(3)、反应池(4)、沉淀池(5)、高有机物废水储池(6)、H2O2溶料池(7)、活性炭自生——再生反应器(8)、集泥池(9)、压滤机(10),其特征在于:所述反应池(4)与输送高氨氮高有机物废水的管道相连,所述MgCl2·6H2O溶料池(1)、Na2HPO4·12H2O溶料池(2)和碱液溶料池(3)分别通过投料泵与反应池(4)连通,所述反应池(4)顶部安装有若干搅拌机(11),反应池(4)的出水口与沉淀池(5)的进水口相连,所述沉淀池(5)内部、进水口一侧设置为竖井结构,所述竖井结构中水平安装有若干层网隔(12),所述沉淀池(5)内部、相对进水口一侧的中部位置设有沉淀斜板(13),沉淀池(5)的底部与排泥管(14)连通,所述排泥管(14)的排泥口位于集泥池(9)上方,所述集泥池(9)通过输送泵(16)向压滤机(10)输泥,所述沉淀池(5)的排液管(15)设置于沉淀斜板(13)以上,所述排液管(15)的出水口位于高有机物废水储池(6)上方,所述高有机物废水储池(6)通过输水泵(27)与活性炭自生——再生反应器(8)的上部连通,所述H2O2溶料池(7)通过投料泵与活性炭自生——再生反应器(8)的上部连通,所述活性炭自生——再生反应器(8)通过加热器(17)进行加热,活性炭自生——再生反应器(8)内部、靠近下部的位置自上而下依次填充有颗粒活性炭吸附床(18)、砾石承托层(19)和滤板(20),所述活性炭自生——再生反应器(8)的底部与排水管(22)连通、上部设有释气管(23)和溢流管(24),所述释气管(23)设置于溢流管(24)以上的位置。

5.根据权利要求4所述的一种高氨氮高有机物废水资源化处理的装置,其特征在于:所述集泥池(9)与压滤机(10)之间的输送泵(16)采用螺杆泵。

6.根据权利要求4所述的一种高氨氮高有机物废水资源化处理的装置,其特征在于:所述压滤机(10)采用板框压滤机。

7.根据权利要求4所述的一种高氨氮高有机物废水资源化处理的装置,其特征在于:所述输水泵(27)与活性炭自生——再生反应器(8)之间的管道上安装有止回阀(25),所述止回阀(25)与输水泵(27)之间的管道上设有回流管(26),所述回流管(26)的出水口位于高有机物废水储池(6)上方。

8.根据权利要求4所述的一种高氨氮高有机物废水资源化处理的装置,其特征在于:所述活性炭自生——再生反应器(8)的侧壁设有填料孔(21),所述填料孔(21)的设置位置与活性炭自生——再生反应器(8)中的颗粒活性炭吸附床(18)和砾石承托层(19)的位置相对应,所述活性炭自生——再生反应器(8)顶部设有温度传感器(28)、温度报警器(29)、压力传感器(30)和压力报警器(31)。

9.根据权利要求4所述的一种高氨氮高有机物废水资源化处理的装置,其特征在于:所述颗粒活性炭吸附床(18)的厚度为0.8~1.0m,活性炭颗粒的粒径为1.5~1.8mm,所述砾石承托层(19)的厚度为0.15~0.2m,砾石的粒径为10~15mm。

10.根据权利要求4所述的一种高氨氮高有机物废水资源化处理的装置,其特征在于:所述滤板(20)上设有均布的直径为5mm的透水孔。

说明书

一种高氨氮高有机物废水资源化处理方法及装置

技术领域

本发明属于有机废水处理的技术领域,特别是涉及一种高氨氮高有机物废水资源化处理方法及装置。

背景技术

高氨氮高有机物废水是化工、制药等行业产生的一大类难处理的废水,对于化工、制药行业的高氨氮高有机物废水,其处理方法为首先通过氨吹脱或蒸氨的方法,在碱性条件下将废水中氨氮以氨气的方式分离,然后再用硫酸吸收转化为硫酸铵,进而用作化肥生产原料,或者将蒸氨后所得的氨气经过水蒸气冷凝后形成氨水,以实现废水中氨氮的资源化。但实际情况是,废水中有机物含量高而导致回收的硫酸铵和氨水纯度不高,从而无法抵消氨吹脱或蒸氨将废水pH提高至10~11的加碱成本,最终使废水的脱氮成本较高,无法实现废水氨氮的资源化。氨吹脱或蒸氨去除废水中浓度较高的氨氮后,废水中剩余有机物多为难降解有机物,采用传统物化、生化组合工艺进行处理往往难以达到预期效果。

发明内容

本发明所要解决的技术问题是提供一种高氨氮高有机物废水资源化处理方法,实现废水中氨氮的资源化回收利用,实现对废水中的难降解有机物的低成本处理。

本发明解决其技术问题所采用的技术方案是提供一种高氨氮高有机物废水资源化处理方法,包括以下步骤:

(1)通过碱液调节高氨氮高有机物废水的pH至8~9,投加MgCl2·6H2O和Na2HPO4·12H2O进行混合并反应生成MgNH4PO4·6H2O鸟粪石,反应结束后通入沉淀池中进行沉淀并得到除去氨氮的高有机物废水;

(2)对MgNH4PO4·6H2O鸟粪石沉淀进行脱水处理得到MgNH4PO4·6H2O鸟粪石缓释肥料;

(3)将除去氨氮的高有机物废水注入活性炭自生——再生反应器,所述活性炭自生——再生反应器中装填颗粒活性炭吸附床;

(4)投加H2O2溶液,密封活性炭自生——再生反应器,升温至150~200℃,反应5~7h;

(5)反应结束后将废水排出。

作为本发明一种优选的实施方式,所述步骤(1)中投料混合时间为1~2min,反应时间为20~30min,沉淀池的表面负荷为2~4m3/(m2·h),沉淀时间为2~3h。

作为本发明另一种优选的实施方式,所述H2O2溶液的质量浓度为30%,投量为2~4mL/(L废水)。

本发明所要解决的另一技术问题是提供一种实现上述高氨氮高有机物废水资源化处理方法的装置,能够将废水中的氨氮转化为可再利用的肥料,并实现了颗粒活性炭的原位自生和再生。

本发明解决这一技术问题所采用的技术方案是提供一种高氨氮高有机物废水资源化处理的装置,包括MgCl2·6H2O溶料池、Na2HPO4·12H2O溶料池、碱液溶料池、反应池、沉淀池、高有机物废水储池、H2O2溶料池、活性炭自生——再生反应器、集泥池、压滤机,所述反应池与输送高氨氮高有机物废水的管道相连,所述MgCl2·6H2O溶料池、Na2HPO4·12H2O溶料池和碱液溶料池分别通过投料泵与反应池连通,所述反应池顶部安装有若干搅拌机,反应池的出水口与沉淀池的进水口相连,所述沉淀池内部、进水口一侧设置为竖井结构,所述竖井结构中水平安装有若干层网隔,所述沉淀池内部、相对进水口一侧的中部位置设有沉淀斜板,沉淀池的底部与排泥管连通,所述排泥管的排泥口位于集泥池上方,所述集泥池通过输送泵向压滤机输泥,所述沉淀池的排液管设置于沉淀斜板以上,所述排液管的出水口位于高有机物废水储池上方,所述高有机物废水储池通过输水泵与活性炭自生——再生反应器的上部连通,所述H2O2溶料池通过投料泵与活性炭自生——再生反应器的上部连通,所述活性炭自生——再生反应器通过加热器进行加热,活性炭自生——再生反应器内部、靠近下部的位置自上而下依次填充有颗粒活性炭吸附床、砾石承托层和滤板,所述活性炭自生——再生反应器的底部与排水管连通、上部设有释气管和溢流管,所述释气管设置于溢流管以上的位置。

作为本发明一种优选的实施方式,所述集泥池与压滤机之间的输送泵采用螺杆泵。

作为本发明另一种优选的实施方式,所述压滤机采用板框压滤机。

作为本发明另一种优选的实施方式,所述输水泵与活性炭自生——再生反应器之间的管道上安装有止回阀,所述止回阀与输水泵之间的管道上设有回流管,所述回流管的出水口位于高有机物废水储池上方。

作为本发明另一种优选的实施方式,所述活性炭自生——再生反应器的侧壁设有填料孔,所述填料孔的设置位置与活性炭自生——再生反应器中的颗粒活性炭吸附床和砾石承托层的位置相对应,所述活性炭自生——再生反应器顶部设有温度传感器、温度报警器、压力传感器和压力报警器。

作为本发明另一种优选的实施方式,所述颗粒活性炭吸附床的厚度为0.8~1.0m,活性炭颗粒的粒径为1.5~1.8mm,所述砾石承托层的厚度为0.15~0.2m,砾石的粒径为10~15mm。

作为本发明另一种优选的实施方式,所述滤板上设有均布的直径为5mm的透水孔。

有益效果

在本发明方法中,先通过向调碱的高氨氮高有机物废水中投加MgCl2·6H2O和Na2HPO4·12H2O反应生成MgNH4PO4·6H2O鸟粪石沉淀,对MgNH4PO4·6H2O鸟粪石沉淀进行脱水处理从而得到优质的缓释肥料,一方面除去了废水中的氨氮,另一方面实现了废水中氨氮的资源化回收利用;再将高有机物废水注入活性炭自生——再生反应器,活性炭自生——再生反应器内部装填颗粒活性炭吸附床,能够对废水中的难降解有机物进行吸附,再通过H2O2的湿式氧化反应和水热炭化的双重作用下使得颗粒活性炭得到自生和再生,一方面实现了对废水中的有机物的处理,另一方面实现了颗粒活性炭的原位自生和再生效果,大量减少颗粒活性炭使用量,降低了废水处理的成本。

在本发明装置中,主要包括反应池、沉淀池、压滤机和活性炭自生——再生反应器等设备,通过反应池先对高氨氮高有机物废水进行调碱,再与MgCl2·6H2O和Na2HPO4·12H2O混合并反应生成MgNH4PO4·6H2O鸟粪石,通过沉淀池对废水中的MgNH4PO4·6H2O鸟粪石进行沉淀,其中沉泥通过输送至压滤机进行脱水,获得MgNH4PO4·6H2O鸟粪石缓释肥料,从而将废水中的氨氮转化为可再利用的肥料,另外的高有机物废水流入至高有机物废水储池进行缓存,高有机物废水再注入活性炭自生——再生反应器进行活性炭吸附和高温反应,实现对废水中难降解有机物的除去和颗粒活性炭的原位自生与再生,从而实现了废水中的难降解有机物的处理且处理成本低。