申请日2015.05.19

公开(公告)日2015.08.12

IPC分类号C02F9/10

摘要

本发明提供了一种MEG含盐废水的综合脱盐回收方法及系统,使用多级膜蒸馏-结晶过程将MEG含盐废水脱水提浓,当MEG含盐废水中盐分的浓度达到过饱和状态后,通过向结晶釜中加入一定量的晶种诱导MEG含盐废水中的盐分以一定的粒度分布析出,从而实现MEG提浓回收、高纯度渗透水回收以及具有特定粒度分布的无机盐晶体回收的同步进行,达到MEG含盐废水的零排放,提高MEG含盐废水的综合利用价值。所处理原料为富液原料或,贫液原料,所处理原料的温度为45~80℃,原料的输送流速为0.2~3m/s。操作流程既可为连续操作,也可为间歇操作。膜蒸馏过程可使用直接接触式膜蒸馏,也可使用真空式膜蒸馏。

权利要求书

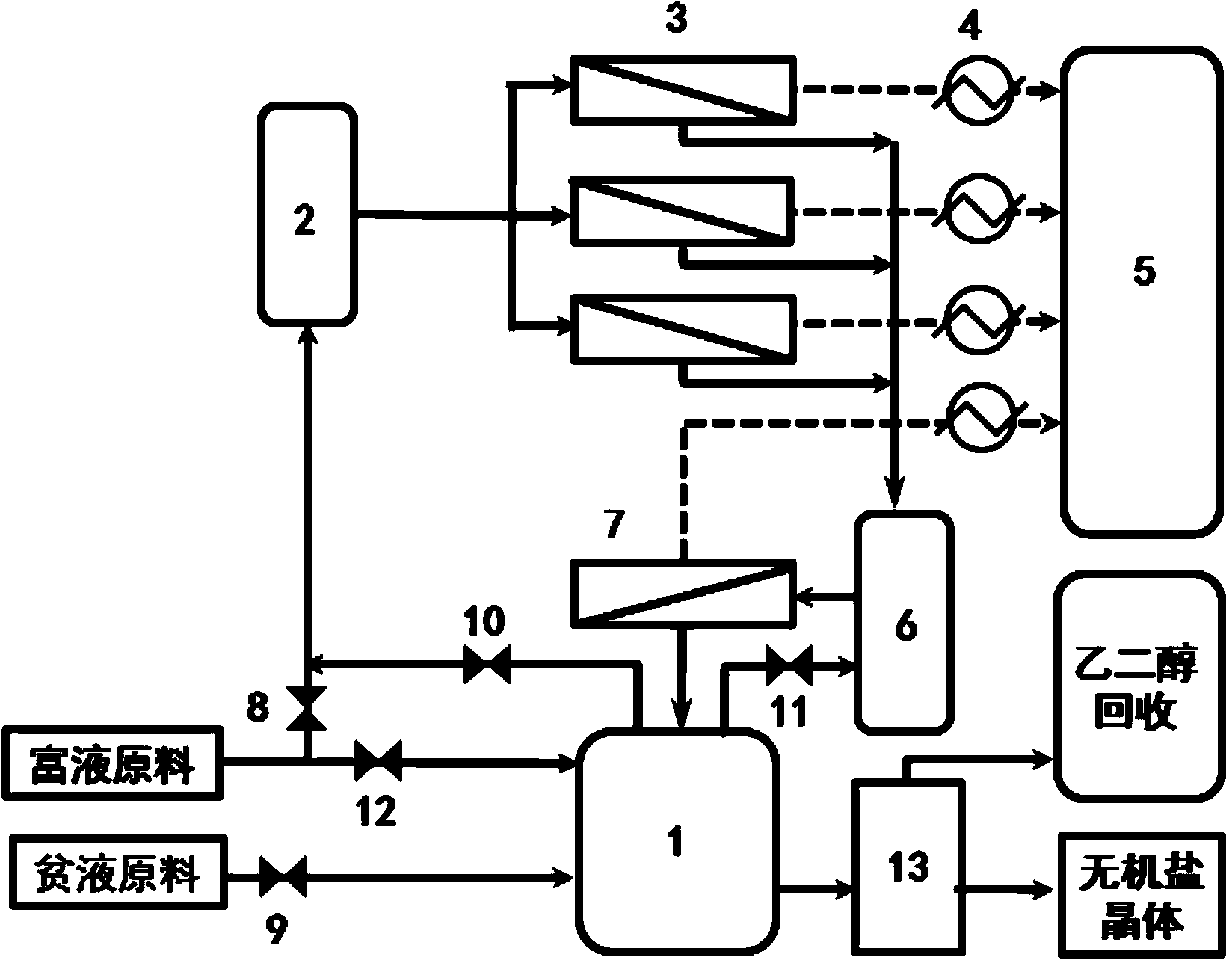

1.一种MEG含盐废水的综合脱盐回收方法及系统,其特征在于,该系统中设 有5个阀门,阀门1用于控制富液原料进入一级缓冲罐,阀门2用于控制贫液 原料进入结晶釜,阀门3设置在结晶釜和一级缓冲罐之间,阀门4设置在结晶 釜和二级缓冲罐之间,阀门5设置在富液原料和结晶釜之间;步骤如下:

(1)当待处理原料为MEG质量分数小于60%的富液原料时,开启阀门1 和阀门4,关闭阀门2、阀门3和阀门5,使富液原料进入一级缓冲罐进行加热; 富液原料经过第一缓冲罐加热后,进入一级蒸馏膜组件;一级膜蒸馏组件的渗 透气经冷凝器冷凝成液体后集中输送到渗透液储罐,经过一级膜蒸馏组件浓缩 后的富液原料集中输送到二级缓冲罐进行加热;

(2)富液原料经二级缓冲罐加热后,输送至二级膜蒸馏组件中处理;二级 膜蒸馏组件的渗透气经冷凝器冷凝成液体后输送至渗透液储罐,同时经过二级 膜蒸馏组件浓缩后的富液原料输送到结晶釜,实现富液原料在结晶釜、二级缓 冲罐和二级膜蒸馏组件之间的循环浓缩;

(3)当结晶釜中富液原料的盐分浓度达到过饱和状态时,向结晶釜中加入 晶种,诱发结晶釜中富液原料中的盐分结晶;当结晶釜中MEG的浓度达到目标 浓度时,打开离心机,进行MEG回收液和无机盐晶体的离心分离;向结晶所述 的晶种的种类与待处理原料中盐分的种类相同,加入晶种的质量为待处理原料 中盐分质量的0.1~5%;

(4)当待处理原料为MEG质量分数大于60%的贫液原料时,开启阀门2 和阀门4,关闭阀门1、阀门3和阀门5,直接将贫液原料输送至结晶釜,实现 贫液原料在结晶釜、二级缓冲罐和二级膜蒸馏组件之间的循环浓缩;后处理过 程同步骤(3)。

2.根据权利要求1所述的综合脱盐回收方法及系统,其特征在于,所述的处理 过程为连续操作过程或间歇操作过程。

3.根据权利要求2所述的综合脱盐回收方法及系统,其特征在于,当使用间歇 操作处理富液原料时,打开阀门3和阀门5,关闭阀门1、阀门2和阀门4,将 富液原料一次性加入到结晶釜中,实现富液原料在一级缓冲罐、一级膜蒸馏组 件、二级缓冲罐、二级膜蒸馏组件和结晶釜之间的循环浓缩;当结晶釜中富液 原料中MEG的质量分数大于60%时,关闭阀门3,打开阀门4,实现富液原料 在二级缓冲罐、二级膜蒸馏组件和结晶釜之间的循环浓缩;当结晶釜中富液原 料的盐分浓度达到过饱和状态时,向结晶釜中加入一定量的晶种,诱发结晶釜 中富液原料中的盐分结晶;当结晶釜中富液原料中MEG的质量分数达到目标要 求时,关闭阀门4,打开离心机,进行MEG回收液和无机盐晶体的离心分离; 所述的晶种的种类与待处理原料中盐分的种类相同,加入晶种的质量为待处理 原料中盐分质量的0.1~5%;

当使用间歇操作处理贫液原料时,打开阀门2和阀门4,关闭阀门1、阀门 3和阀门5,将贫液原料一次性加入到结晶釜中,实现贫液原料在二级缓冲罐、 二级膜蒸馏组件和结晶釜之间的循环浓缩;当结晶釜中贫液原料的盐分浓度达 到过饱和状态时,向结晶釜中加入一定量的晶种,诱发结晶釜中贫液原料中的 盐分结晶;当结晶釜中贫液原料中MEG的质量分数达到目标要求时,关闭阀门 4,打开离心机,进行MEG回收液和无机盐晶体的离心分离;所述的晶种的种 类与待处理原料中盐分的种类相同,加入晶种的质量为待处理原料中盐分质量 的0.1~5%。

4.根据权利要求1-3任一所述的综合脱盐回收方法及系统,其特征在于,所述 的结晶釜、一级缓冲罐和二级缓冲罐都具有温度调节装置,结晶釜内原料的温 度控制为45~80℃,一级缓冲罐和二级缓冲罐内原料的温度保持相同且比结晶 釜内原料的温度高5~10℃;整个处理系统中原料的循环输送是通过泵的输送来 完成的,原料在管道中的流速为0.2~3m/s。

5.根据权利要求1-3任一所述的综合脱盐回收方法及系统,其特征在于,操作 过程中一级膜蒸馏使用渗透侧冷却水温度为15~25℃的直接接触式膜蒸馏或渗 透侧真空度为0.01~0.09MPa的真空式膜蒸馏,一级膜蒸馏组件使用多段并联形 式;二级膜蒸馏使用渗透侧真空度为0.01~0.09MPa的真空式膜蒸馏;膜蒸馏组 件中的膜蒸馏的材料都采用具有疏水性质的微孔膜材料,微孔膜的表面平均孔 径为0.01~1μm,微孔膜平均孔隙率在30~85%。

6.根据权利要求4所述的综合脱盐回收方法及系统,其特征在于,操作过程中 一级膜蒸馏使用渗透侧冷却水温度为15~25℃的直接接触式膜蒸馏或渗透侧真 空度为0.01~0.09MPa的真空式膜蒸馏,一级膜蒸馏组件使用多段并联形式;二 级膜蒸馏使用渗透侧真空度为0.01~0.09MPa的真空式膜蒸馏;膜蒸馏组件中的 膜蒸馏的材料都采用具有疏水性质的微孔膜材料,微孔膜的表面平均孔径为 0.01~1μm,微孔膜平均孔隙率在30~85%。

7.根据权利要求5所述的综合脱盐回收方法及系统,其特征在于,所述的膜蒸 馏膜组件中的膜材料为聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯,以及通过 聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯改性制得的疏水性材料。

8.根据权利要求6所述的综合脱盐回收方法及系统,其特征在于,所述的膜蒸 馏膜组件中的膜材料为聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯,以及通过 聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯改性制得的疏水性材料。

说明书

一种MEG含盐废水的综合脱盐回收方法及系统

技术领域

本发明属于工业废水回收领域,特别涉及采油、化工生产过程中产生的MEG 含盐废水的综合分离、脱盐回收方法及系统。

背景技术

在采油和化工生产中,常使用MEG作为游离水的吸收剂来避免管路冻堵, 这就会产生大量的MEG废水。该废水中含有多种无机盐、有机物和水。为有效 地节约生产成本,达到国家对绿色环保的要求,对该MEG废水进行有效的处理 并回收其中的MEG就变得尤为重要。

目前,处理油田MEG废水回收其中的乙二醇有两种方法:传统再生法和包 含脱盐的综合再生技术。传统再生法使用精馏对MEG富液(液体中水含量较大) 进行除烃和脱水处理,盐分和不挥发的杂质仍然保留在再生后的MEG贫液(液 体中水含量较小)中。因为MEG富液中的盐分结晶、沉积使得再沸器容易结垢, 运行一段时间后就要清理、除垢,大大降低了过程的效率和经济性。随着近来 海洋石油工业向深水领域的发展,仅仅采用传统手段脱除MEG富液中的水分而 造成盐分富集结晶的问题越来越显得严重。一些公司开始采用包含脱盐的综合 再生技术:MEG富液经过完全再生后,再采用蒸馏法除去MEG贫液中的盐分, 得到的贫液中不会含有盐分和不挥发的杂质。但使用蒸馏法将水和MEG同时蒸 出,所需热量大,操作成本高,限制了该方法在回收MEG脱盐方面的应用。

随着膜科学与技术的快速发展,近年来出现了一种新型的水处理技术—— 膜蒸馏技术。该技术可以在较低的操作温度下分离沸点相差较大的物质。目前, 已有专利报道使用膜蒸馏技术来分离MEG和水的混合溶液,如中国专利 CN104415664A、CN104415665A和CN104415666A,这些专利通过膜蒸馏技术 有效地使MEG水溶液浓缩至质量分数为60~70%,但是仅靠膜蒸馏技术不能把 MEG废水中的盐分脱除。

同时,随着近年来膜蒸馏技术的发展,有研究将膜蒸馏和结晶技术耦合起 来处理废水,如中国专利200910169389.1使用了“调酸+膜蒸馏+反渗透+冷却结 晶”的工艺流程来处理硝基氯苯高盐有机废水,充分利用了废水自身的低品位 能,有效地脱除了废水中的盐分和有机物。但该方法只能处理有机物浓度较低 的废水,而且用反渗透处理膜蒸馏渗透水溶液成本较高;同时流程采用冷却结 晶,能量消耗较大,不易完成废水原料的连续性处理。

因此,为了弥补现有MEG含盐废水处理技术与现有膜蒸馏-结晶耦合技术 的不足,本专利建立了能够有效处理MEG含盐水溶液的膜蒸馏-结晶耦合系统, 在浓缩回收MEG的同时得到较为纯净的渗透水和具有特定粒径分布的无机盐 晶体,实现MEG浓缩回收、脱水和脱盐的同步完成,工业废水零排放,提高 MEG废水的回收率和综合利用价值。

发明内容

本发明提出属于工业废水回收领域,特别涉及采油、化工生产过程中产生 的MEG废水的综合分离、脱盐回收方法及系统。采用膜蒸馏方法使MEG含盐 废水中盐的浓度不断升高,达到过饱和状态后,通过向结晶釜中加入晶种使MEG 含盐废水中的盐分以一定的粒度分布析出,实现MEG浓缩回收、脱水和脱盐的 同步完成,实现MEG含盐废水的零排放,提高MEG含盐废水的回收率和综合 利用价值。

本发明的技术方案:

一种MEG含盐废水的综合脱盐回收方法及系统,其特征在于,该系统中设 有5个阀门,阀门1用于控制富液原料进入一级缓冲罐,阀门2用于控制贫液 原料进入结晶釜,阀门3设置在结晶釜和一级缓冲罐之间,阀门4设置在结晶 釜和二级缓冲罐之间,阀门5设置在富液原料和结晶釜之间;步骤如下:

(1)当待处理原料为MEG质量分数小于60%的富液原料时,开启阀门1 和阀门4,关闭阀门2、阀门3和阀门5,使富液原料进入一级缓冲罐进行加热; 富液原料经过第一缓冲罐加热后,进入一级蒸馏膜组件;一级膜蒸馏组件的渗 透气经冷凝器冷凝成液体后集中输送到渗透液储罐,经过一级膜蒸馏组件浓缩 后的富液原料集中输送到二级缓冲罐进行加热;

(2)富液原料经二级缓冲罐加热后,输送至二级膜蒸馏组件中处理;二级 膜蒸馏组件的渗透气经冷凝器冷凝成液体后输送至渗透液储罐,同时经过二级 膜蒸馏组件浓缩后的富液原料输送到结晶釜,实现富液原料在结晶釜、二级缓 冲罐和二级膜蒸馏组件之间的循环浓缩;

(3)当结晶釜中富液原料的盐分浓度达到过饱和状态时,向结晶釜中加入 晶种,诱发结晶釜中富液原料中的盐分结晶;当结晶釜中MEG的浓度达到目标 浓度时,打开离心机,进行MEG回收液和无机盐晶体的离心分离;向结晶所述 的晶种的种类与待处理原料中盐分的种类相同,加入晶种的质量为待处理原料 中盐分质量的0.1~5%;

(4)当待处理原料为MEG质量分数大于60%的贫液原料时,开启阀门2 和阀门4,关闭阀门1、阀门3和阀门5,直接将贫液原料输送至结晶釜,实现 贫液原料在结晶釜、二级缓冲罐和二级膜蒸馏组件之间的循环浓缩;后处理过 程同步骤(3)。

所述的处理过程为连续操作过程或间歇操作过程。

当使用间歇操作处理富液原料时,打开阀门3和阀门5,关闭阀门1、阀门 2和阀门4,将富液原料一次性加入到结晶釜中,实现富液原料在一级缓冲罐、 一级膜蒸馏组件、二级缓冲罐、二级膜蒸馏组件和结晶釜之间的循环浓缩;当 结晶釜中富液原料中MEG的质量分数大于60%时,关闭阀门3,打开阀门4, 实现富液原料在二级缓冲罐、二级膜蒸馏组件和结晶釜之间的循环浓缩;当结 晶釜中富液原料的盐分浓度达到过饱和状态时,向结晶釜中加入一定量的晶种, 诱发结晶釜中富液原料中的盐分结晶;当结晶釜中富液原料中MEG的质量分数 达到目标要求时,关闭阀门4,打开离心机,进行MEG回收液和无机盐晶体的 离心分离;所述的晶种的种类与待处理原料中盐分的种类相同,加入晶种的质 量为待处理原料中盐分质量的0.1~5%;

当使用间歇操作处理贫液原料时,打开阀门2和阀门4,关闭阀门1、阀门 3和阀门5,将贫液原料一次性加入到结晶釜中,实现贫液原料在二级缓冲罐、 二级膜蒸馏组件和结晶釜之间的循环浓缩;当结晶釜中贫液原料的盐分浓度达 到过饱和状态时,向结晶釜中加入一定量的晶种,诱发结晶釜中贫液原料中的 盐分结晶;当结晶釜中贫液原料中MEG的质量分数达到目标要求时,关闭阀门 4,打开离心机,进行MEG回收液和无机盐晶体的离心分离;所述的晶种的种 类与待处理原料中盐分的种类相同,加入晶种的质量为待处理原料中盐分质量 的0.1~5%。

所述的结晶釜、一级缓冲罐和二级缓冲罐都具有温度调节装置,结晶釜内 原料的温度控制为45~80℃,一级缓冲罐和二级缓冲罐内原料的温度保持相同且 比结晶釜内原料的温度高5~10℃;整个处理系统中原料的循环输送是通过泵的 输送来完成的,原料在管道中的流速为0.2~3m/s。

操作过程中一级膜蒸馏使用渗透侧冷却水温度为15~25℃的直接接触式膜 蒸馏或渗透侧真空度为0.01~0.09MPa的真空式膜蒸馏,一级膜蒸馏组件使用多 段并联形式;二级膜蒸馏使用渗透侧真空度为0.01~0.09MPa的真空式膜蒸馏; 膜蒸馏组件中的膜蒸馏的材料都采用具有疏水性质的微孔膜材料,微孔膜的表 面平均孔径为0.01~1μm,微孔膜平均孔隙率在30~85%。

所述的膜蒸馏膜组件中的膜材料为聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚 丙烯,以及通过聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯改性制得的疏水性 材料。

本发明提出的处理MEG含盐废水的方法和系统具备如下优点:

(1)处理原料的浓度范围广,操作方式灵活。

(2)操作温度低,操作压力低,节约能源。

(3)结晶晶体粒度可控,利于晶体回收利用。

(4)渗透液中水质量分数高,可以进行再利用,避免污水的排放。

(5)膜组件集成度高,体积小,同时疏水性微孔膜价格便宜、容易制得。