申请日2016.06.20

公开(公告)日2016.09.07

IPC分类号C02F9/06; C02F103/16

摘要

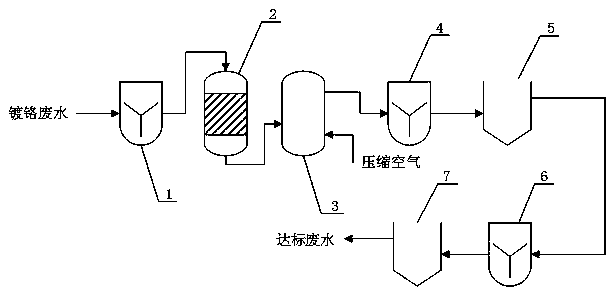

本发明公开了一种镀铬废水的处理工艺,该工艺先将所述废水调至酸性,利用微球吸附脱油后进入Fe‑C微电解反应器将Cr6+还原为Cr3+,再将出水进行混凝反应去除表面活性剂,混凝出水进行絮凝沉淀后再将出水pH调至碱性进一步絮凝沉淀进行絮凝沉淀,最终得到的上清液达标排放;该工艺解决了含铬废水处理难的问题,特别是还含有油和表面活性剂的复杂镀铬废水,整个处理系统能耗小、运行成本低、污泥量小,适宜工艺推广,而且微球吸附树脂可再生彻底,并且在还原Cr6+为Cr3+的同时,还可利用生成的Fe3+将废水中的表面活性剂混凝去除。

摘要附图

权利要求书

1.一种镀铬废水的处理工艺,其特征在于,先将所述废水调至酸性,利用微球吸附脱油后进入Fe-C微电解反应器将Cr6+还原为Cr3+,再将出水进行混凝反应去除表面活性剂,混凝出水进行絮凝沉淀后再将出水pH调至碱性进一步絮凝沉淀,最终得到的上清液达标排放。

2.如权利要求1所述的处理工艺,其特征在于,先将所述废水pH调至3~5,再以2~5BV/h的流速进入微球吸附柱脱油,吸附出水中油含量<3mg/L。

3.如权利要求1或2所述的处理工艺,其特征在于,所述Fe-C微电解反应器将Cr6+还原为Cr3+ 的气液体积比为3:1,进出水流速均为1-2BV/h 。

4.如权利要求1所述的处理工艺,其特征在于,所述混凝反应以Fe-C微电解反应产生的Fe3+盐或Fe(OH)3为混凝剂,混凝反应时间为1-3h。

5.如权利要求4所述的处理工艺,其特征在于,向混凝出水中加入聚合硫酸铁溶液进行絮凝沉淀,絮凝沉淀时间为1-2小时,得到絮凝出水。

6.如权利要求5所述的处理工艺,其特征在于,向絮凝出水中加入氢氧化钠溶液将pH调至8~9,以聚合硫酸铁为絮凝剂进行絮凝沉淀,絮凝沉淀的反应时间为1~2h,上清液出水中Cr<0.01mg/L,COD<50mg/L,达标排放。

7.一种实现上述权利要求所述工艺的处理系统,其特征在于,包括第一pH调节槽、微球吸附柱、Fe-C微电解反应器和沉淀单元;所述第一pH调节槽的出口与所述微球吸附柱的入口相连,所述微球吸附柱的出口与所述Fe-C微电解反应器的入口相连,所述Fe-C微电解反应器的出口与所述沉淀单元相连。

8.如权利要求7所述的处理系统,其特征在于,所述沉淀单元还包括混凝槽、第一絮凝槽、第二pH调节槽和第二絮凝槽,所述混凝槽出口与所述第一絮凝槽入口相连,所述第一絮凝槽的出口与所述第二pH调节槽入口相连,所述第二pH调节槽与所述第二絮凝槽相连。

9.一种如权利要求7或8所述的废水处理系统的用途,其应用于镀铬废水处理领域。

说明书

一种镀铬废水的处理工艺、处理系统及其应用

技术领域

本发明属于废水深度处理领域,尤其涉及一种镀铬废水的处理工艺、处理系统及其应用。

背景技术

镀铬废水呈酸性,铬离子主要以Cr(VI)的形式存在,Cr(VI)毒性较大,不但被人体吸收后具有致癌和诱发基因突变的危险,而且镀铬废水严重污染水源、土壤,破坏生态环境,因此GB8978—1996《污水综合排放标准》,严格限制Cr(VI)的最高允许排放浓度为0.5 mg/L。

对于此类废水的常规处理方法,主要包括离子交换法和电解法。其中,离子交换法能达到排放标准,且出水水质较好,一般能循环使用。但离子交换法处理含铬废水的一次投资较高,操作管理要求严格,在生产运行中往往会由于操作管理不善而达不到预期的效果;对于电解还原法,虽然具有体积小、占地少、耗电低、管理方便、效果好等特点,但其铁板耗量较多,污泥中混有大量的氢氧化铁,利用价值低,需妥善处理。

另外,实际生产中电镀废水还含有油类和表面活性剂,例如硬脂酸、十二烷基苯磺酸钠等,主要体现为COD,需要在排放之前进行去除。对于表面活性剂的去除方法较多,但都存在着不同程度的缺陷,如:泡沫分离法适用于较低浓度情况下的分离,但泡沫分离法对表面活性剂废水的COD 去除率不高,需要与其他方法联合使用;膜分离法效率高、能耗小,但膜易污染,清洗困难,操作费用高;混凝法虽然处理成本低、工艺成熟,但其占地面积大、药剂用量大,并产生大量废渣与污泥,要常与其它的处理方法联合使用才能达到完全去除的目的,一般作为处理高浓度表面活性剂废水的预处理;催化氧化法处理成本高;厌氧消化法处理废水可以避免产生大量的泡沫,但表面活性剂会对厌氧处理过程产生一定程度的抑制;生物氧化法可直接处理偏碱性的表面活性剂废水,处理时辅助其他处理技术可以得到更好效果;吸附法优点是速度快、稳定性好、设备占地小,主要缺点是投资较高、吸附剂再生困难、预处理要求较高。

因此,针对上述情况,发明人总结前人经验综合考虑实际问题,开发出一种镀铬废水的处理工艺及其处理系统,该处理系统可广泛应用于镀铬废水处理领域,具有良好的应用前景。

发明内容

针对上述问题,本发明提供了一种镀铬废水的处理工艺、处理系统及应用,该工艺根据镀铬废水含有铬、油和表面活性剂的特殊性,综合利用微球吸附、Fe-C微电解反应和絮凝沉淀法实现了铬、油和表面活性剂的去除,最终得到的上清液达标排放,本系统的吸附树脂可再生彻底,并且在还原Cr6+为Cr3+的同时,还可利用生成的Fe3+将废水中的表面活性剂混凝去除,整个系统能耗小、运行成本低、污泥量少,适宜工艺推广。

为达此目的,本发明采用以下技术方案:

一种镀铬废水的处理工艺,先将所述废水调至酸性,利用微球吸附脱油后进入Fe-C微电解反应器将Cr6+还原为Cr3+,再将出水进行混凝反应去除表面活性剂,混凝出水进行絮凝沉淀后再将出水pH调至碱性进一步絮凝沉淀,最终得到的上清液达标排放。

先将所述废水pH调至3~5,再以2~5BV/h的流速进入微球吸附柱脱油,吸附出水中油含量<3mg/L。

所述Fe-C微电解反应器将Cr6+还原为Cr3+ 的气液体积比为3:1,进出水流速均为1-2BV/h 。

所述混凝反应以Fe-C微电解反应产生的Fe3+盐或Fe(OH)3为混凝剂,混凝反应时间为1-3h。

向混凝出水中加入聚合硫酸铁溶液进行絮凝沉淀,絮凝沉淀时间为1-2小时,得到絮凝出水。

向絮凝出水中加入氢氧化钠溶液将pH调至8~9,以聚合硫酸铁为絮凝剂进行絮凝沉淀,絮凝沉淀的反应时间为1~2h,上清液出水中Cr<0.01mg/L,COD<50mg/L,达标排放。

一种实现上述权利要求所述工艺的处理系统,包括第一pH调节槽、微球吸附柱、Fe-C微电解反应器和沉淀单元;所述第一pH调节槽的出口与所述微球吸附柱的入口相连,所述微球吸附柱的出口与所述Fe-C微电解反应器的入口相连,所述Fe-C微电解反应器的出口与所述沉淀单元相连。

所述沉淀单元还包括混凝槽、第一絮凝槽、第二pH调节槽和第二絮凝槽,所述混凝槽出口与所述第一絮凝槽入口相连,所述第一絮凝槽的出口与所述第二pH调节槽入口相连,所述第二pH调节槽与所述第二絮凝槽相连。

一种如上述废水处理系统的用途,其应用于镀铬废水处理领域。

与现有技术相比,本发明具有以下有益效果:

1)本发明公开了一种镀铬废水的处理方法,该方法有效地实现了含铬、油和表面活性剂废水的达标排放;

2)本发明系统可广泛适用于含铬、油和表面活性剂废水处理领域;

3)本发明系统中微球吸附柱可再生彻底,并且在还原Cr6+为Cr3+的同时,还可利用生成的Fe3+将废水中的表面活性剂混凝去除,整个系统能耗小、运行成本低、污泥量少,适宜工艺推广。